Les pastilles non fonctionnelles doivent-elles être retirées ou conservées dans les vias du PCB haute vitesse ?

Les signaux à grande vitesse sont un sujet brûlant qui ne peut être évité par les industries de la communication. Avec l'augmentation de la quantité d'informations transmises et de la vitesse de transmission, les signaux à grande vitesse sont progressivement devenus importants. Le PCB haute vitesse est une carte de chargement de signaux haute vitesse et sa sélection de matériaux, sa technologie de fabrication et sa conception de routage affectent tous la qualité des signaux haute vitesse. Non-Functional Pad, alias NFP, est une méthode technologique pour fabriquer des PCB à grande vitesse tandis que la perte d'insertion est l'un des paramètres les plus importants indiquant la qualité du signal. Supprimer ou conserver le NFP a été un sujet de discussion inévitable entre les ingénieurs et les fabricants. Cet article analyse l'influence du NFP sur la perte d'insertion des signaux à grande vitesse du point de vue de la procédure de fabrication dans une méthode expérimentale, et vous guide vers la réponse à savoir s'il faut retirer ou conserver les pastilles inutilisées.

Présentation du PFN

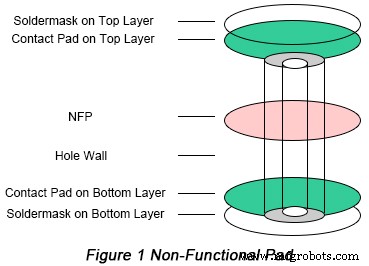

Les pastilles non fonctionnelles sont des pastilles sur des couches internes ou externes qui ne sont connectées à aucun motif conducteur actif sur la couche. Le NFP n'a aucune influence sur la transmission du signal électrique, mais il est capable de renforcer l'adhérence du cuivre sur la paroi du trou. NFP peut être affiché dans la figure 1 ci-dessous.

L'ajout de NFP signifie fournir des points de fixation métalliques avant le cuivre PTH (Plated Through Hole), de sorte que de nombreux fabricants ont tendance à ajouter du NFP afin d'assurer un meilleur effet du cuivre PTH dans le processus de fabrication de PCB multicouches.

Conception de l'expérience

Dans cette expérience, le même matériau CCL (Copper Clad Laminate) est sélectionné. Tous les PCB contiennent 20 couches parmi lesquelles le routage est implémenté sur la troisième et la dix-huitième couche. La perte d'insertion peut être comparée entre l'ajout de NFP (schéma 1) et la suppression de NFP (schéma 2) afin de s'assurer que NFP a une influence sur la qualité du signal. Étant donné que de nombreux éléments incertains existent dans le processus de fabrication des PCB, les paramètres clés doivent être inspectés en dehors de la perte d'insertion afin de garantir qu'aucun autre élément d'influence n'est mélangé à la fabrication.

Influencer l'inspection des éléments

• Inspection de la cohérence de l'impédance

Dans le test de perte de signal, la réflexion du signal a tendance à être générée en raison d'une impédance incohérente, ce qui finira par influencer le résultat du test de perte d'insertion. En conséquence, l'exactitude du test de perte d'insertion dépend directement de la qualité de la cohérence de l'impédance. Le test d'impédance caractéristique est mis en œuvre respectivement selon les schémas 1 et 2 et la valeur d'impédance caractéristique obtenue est résumée dans le tableau ci-dessous.

| Schéma de test | Couche de test | Impédance caractéristique (Ohm) |

| Schéma1 | 3ème couche | 113.03 |

| Schéma2 | 3e couche | 112.71 |

| Schéma1 | 18e calque | 111.93 |

| Schéma2 | 18e calque | 114.07 |

Sur la base du tableau ci-dessus, on peut voir que la différence d'impédance tombe à moins de 5% entre deux schémas avec une conclusion que l'influence de l'impédance caractéristique sur le test de perte peut être négligée.

• Éléments influençant l'inspection de la perte d'insertion

La perte d'insertion est composée de la perte diélectrique et de la perte de conducteur. Étant donné que les mêmes graphiques de matériau et de peinture légère sont appliqués dans deux schémas inspectés dans cette expérience, la perte diélectrique et la perte de conducteur ne résultent que de la fabrication des PCB. Ensuite, les deux éléments seront respectivement analysés afin de garantir la non-influence sur la fabrication des PCB.

un. Contrôle des pertes diélectriques

L'application d'une feuille de liaison adhésive dans un empilement multicouche produira un certain retrait de la résine et une quantité différente de retrait de la résine entraînera des différences entre les pertes diélectriques. En termes d'incertitude de la récession de la résine sur la feuille de liaison adhésive, une analyse en coupe X doit être mise en œuvre après l'empilement afin d'éliminer totalement l'influence due à la différence en termes de quantité de récession de la résine.

Grâce à l'analyse, on peut résumer que l'épaisseur du noyau de la couche supérieure et de la couche inférieure des deux schémas est respectivement de 139,8 μm et 135,2 μm. Après empilement, l'épaisseur de la feuille de liaison adhésive est respectivement de 257,4 μm et 251,9 μm. La différence d'épaisseur maximale est inférieure à 6 μm, répondant aux exigences de tolérance de fabrication et la perte d'insertion ne sera pas influencée en raison de la perte diélectrique.

b. Inspection de perte de conducteur

La perte de conducteur est donc liée à la longueur et à la largeur des lignes, à la rugosité de surface et à l'érosion latérale pendant le processus de fabrication des PCB dans le circuit de test. Dans les deux schémas de cette expérience, la conception du circuit est la même, l'influence de la longueur de la ligne étant éliminée. L'effet brun, la concentration de la solution de décapage et la pression de l'eau ont tous une influence sur la rugosité de la surface. Pour éviter ces éléments compliqués, la cohérence du circuit est directement jugée à partir du résultat final.

Grâce à l'expérience, la largeur de la ligne de transmission est mesurée comme étant respectivement de 168 μm et 166 μm avec l'application du schéma 1 et du schéma 2 et la hauteur de la ligne de transmission est de 18,3 μm et 18,9 μm. La rugosité de surface reste à 2,5 μm. Toutes les données indiquent que la perte de conducteur est fondamentalement similaire en termes de fabrication de lignes de transmission, de sorte que l'influence de la perte de conducteur sur la perte d'insertion peut être éliminée.

Analyse de l'influence des PFN

En partant de la source de génération de perte diélectrique et de perte de conducteur, associée au principe de génération de perte d'insertion, une série d'inspections est mise en œuvre en termes de cohérence de fabrication des PCB afin de s'assurer qu'une seule variable, qui est NFP, se produit dans les deux schémas. Selon la méthode FD (domaine de fréquence) dans IPC-TM650-2.5.5.12, les schémas 1 et 2 sont testés avec le résultat affiché dans la figure 2 ci-dessous.

En raison de la seule variable, NFP, l'influence de NFP sur la perte d'insertion de signal peut être estimée approximativement. Le schéma 1 supprime le NFP tandis que le schéma 2 conserve le NFP. On peut voir sur la figure ci-dessus que le résultat du test de perte d'insertion de la couche 03 ou de la couche 18 dans le schéma 1 est tous inférieur à celui du schéma 2, ce qui indique que l'ajout de NFP renforcera la perte d'insertion du signal.

Sur la base de cette expérience, la différence de perte d'insertion se maintient à environ 9 % entre les deux schémas. La figure 3 est un classement primaire sur un matériau de terminal de communication célèbre.

Sur la base de la figure 3, on peut voir qu'il se produit très peu de différence de perte d'insertion entre tous les rangs de matériaux. Si la perte d'insertion inspectée dans cette expérience tombe juste dans la catégorie de seuil, la qualité du matériau sera diminuée par NFP, ce qui influencera grandement l'ensemble de la chaîne de production, du fabricant du matériau à la fin.

Conclusion

En ce qui concerne les PCB à grande vitesse, les PCB multicouches sont inévitables dans la tendance du développement et la fabrication via via est le premier problème. Le NFP présente une grande amélioration par rapport au cuivre PTH dans le processus de fabrication de PCB via le mur et joue un rôle efficace pour empêcher le cuivre de tomber et traiter les problèmes de qualité tels que la fissure du mur. En éliminant d'autres éléments d'influence, la variable de NFP est considérée dans cet article et l'influence de NFP sur la perte d'insertion est analysée afin qu'elle soit capable de fournir une référence au fabricant de matériaux, au fabricant de PCB et au fabricant de terminaux en termes de conception de PCB à grande vitesse.

Ressources utiles

• Introduction à la technologie Via in pad (VIP)

• Conseils de mise en page à grande vitesse

• Techniques de routage de PCB à grande vitesse pour réduire l'influence des EMI

• Recherche sur les hautes - Conception rapide de circuits imprimés dans un système d'application intégré

• Service de fabrication de circuits imprimés complet de PCBCart – Plusieurs options à valeur ajoutée

• Service d'assemblage de circuits imprimés avancé de PCBCart – Commencez à partir de 1 pièce

Technologie industrielle

- À quoi devrait ressembler l'assurance en cas de pandémie ?

- Vias sur les pastilles BGA

- Qu'est-ce que le PCB Via Tenting ?

- Pourquoi retirer le papier des ateliers ?

- Des réponses courtes aux grandes questions sur la conception de PCB

- Effet des vias bouchés par un masque de soudure mal exécutés sur les vias en cuivre du circuit imprimé et des solutions

- 3 techniques de routage sur la conception de circuits de signaux à grande vitesse sur PCB

- Conseils de mise en page à grande vitesse

- Méthodes pour renforcer la capacité anti-interférence dans la conception de PCB