3 clés pour concevoir un PCB HDI réussi

HDI, abréviation de High Density Interconnection, est un type de technologie de carte de circuit imprimé qui a commencé à se développer à la fin du 20e siècle. Pour les cartes PCB traditionnelles, le perçage mécanique est utilisé, avec certains inconvénients, notamment un coût élevé avec une ouverture de 0,15 mm et une difficulté d'amélioration en raison de l'influence de l'outil de perçage. Cependant, pour les PCB HDI, le perçage au laser est utilisé et dès son introduction, il a reçu une énorme popularité. Les cartes HDI sont également appelées cartes laser dont l'ouverture est généralement comprise entre 3,0 et 6,0 mil (0,076-0,152 mm) et la largeur de ligne de 3,0 à 4,0 mil (0,076-0,10 mm), ce qui se traduit par le fait que la taille du tampon peut être considérablement diminué afin que plus de mise en page puisse être organisée dans chaque zone d'unité. La technologie HDI s'adapte et pousse le développement de l'industrie des PCB et maintenant les cartes de circuits imprimés HDI ont été massivement appliquées dans toutes sortes d'appareils.

En termes de conception de carte, par rapport aux PCB ordinaires, la différence essentielle est que les PCB HDI obtiennent des interconnexions à travers des trous borgnes et des trous enterrés au lieu de trous traversants. En outre, une largeur de ligne plus fine et un espacement plus petit sont utilisés dans la conception des PCB HDI afin que l'espace pour la disposition et la piste puisse être pleinement utilisé. Par conséquent, les novices en conception HDI doivent savoir comment organiser l'espace des composants, comment changer d'application de trous borgnes, de trous enterrés et de trous traversants, et comment répartir l'espace pour les lignes de signal. Néanmoins, le premier et le plus important travail consiste à comprendre les paramètres de processus correspondants dans le processus de fabrication des PCB HDI.

Processus de fabrication

• Ouverture

Le rapport d'ouverture doit être pris en compte dans la conception des trous débouchants et des trous borgnes/enterrés. Pour le perçage mécanique traditionnel utilisé par les PCB ordinaires, l'ouverture du trou traversant doit être supérieure à 0,15 mm et le rapport épaisseur de la carte/ouverture supérieur à 8:1 (dans certaines circonstances particulières, ce paramètre peut être de 12:1 ou plus). Cependant, pour le perçage au laser, l'ouverture du trou laser doit être comprise entre 3 et 6 mil, parmi lesquels 4 mil sont conseillés et le rapport profondeur/ouverture du trou de remplissage du placage doit être de 1:1 au maximum.

Plus la planche est épaisse, plus l'ouverture est petite. Dans le processus de placage, il est difficile pour la solution chimique d'entrer dans la profondeur des trous de forage. Bien que les dispositifs de placage de circuit pressent la solution au centre des trous de forage par oscillation ou pression, le gradient de concentration rend le placage central relativement mince, ce qui entraîne une légère ouverture de circuit sur les couches de trous de forage. Pire encore, lorsque la tension augmente ou que les cartes subissent un impact dans un environnement sévère, les défauts deviennent plus évidents, ce qui finira par provoquer une coupure de circuit et une défaillance de la carte. Par conséquent, les concepteurs de PCB doivent connaître à l'avance les capacités techniques des fabricants de PCB, sinon des difficultés de fabrication de PCB seront ajoutées, un taux de rebut accru ou même un échec de fabrication.

• Empiler

L'empilement de couches de PCB HDI peut être classé en fonction de l'ordre des couches avec des trous borgnes. Voici quelques catégories types :

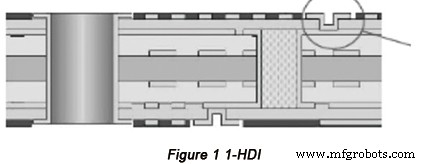

un. 1-HDI (avec trous enterrés). La figure ci-dessous montre la structure du 1-HDI avec des trous enterrés :1-2 trous borgnes, 6-5 trous borgnes, 2-5 trous enterrés, 1-6 trous traversants.

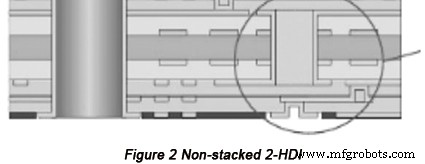

b. 2-HDI non empilés (avec trous enterrés). La figure suivante montre la structure des 2-HDI non empilés avec des trous enterrés :1-2 trous borgnes (non empilés), 2-3 trous borgnes (non empilés), 8-7 trous borgnes (non empilés), 7-6 trous borgnes (non empilés), 3-6 trous enterrés, 1-8 trous traversants.

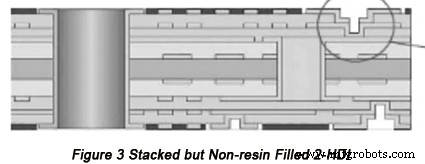

c. 2-HDI empilés mais non remplis de résine. La figure 3 montre la structure de 2-HDI empilés mais non remplis de résine :1-2 trous borgnes (empilés), 2-3 trous borgnes (empilés), 8-7 trous borgnes (empilés), 7-6 trous borgnes (empilés) , 3-6 trou enterré, 1-8 trou traversant.

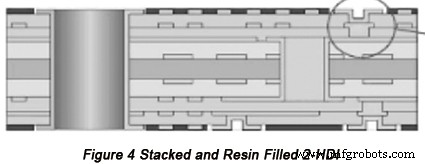

ré. 2-HDI empilés et remplis de résine. La figure 4 montre la structure de 2-HDI empilés et remplis de résine :1-2 trous borgnes (empilés), 2-3 trous borgnes (empilés et remplis de résine), 8-7 trous borgnes (empilés), 7-6 trous borgnes ( empilés et remplis de résine), 3-6 trous enterrés, 1-8 trous traversants.

Les planches sont généralement influencées par la pression et la température lors du processus d'empilement, après quoi il y a encore des contraintes dans les planches. Si les panneaux empilés sont asymétriques, c'est-à-dire que la répartition des contraintes sur les deux côtés du panneau n'est pas uniforme, un gauchissement d'un côté se formera, ce qui réduira considérablement le rendement du panneau. Par conséquent, les concepteurs doivent adopter une conception de pile asymétrique et la distribution des trous borgnes/enterrés doit être prise en compte.

• Flux de processus

Le flux de processus sera discuté avec HDI à 4 couches avec 1 empilement et HDI à 6 couches avec 2 empilements à titre d'exemples.

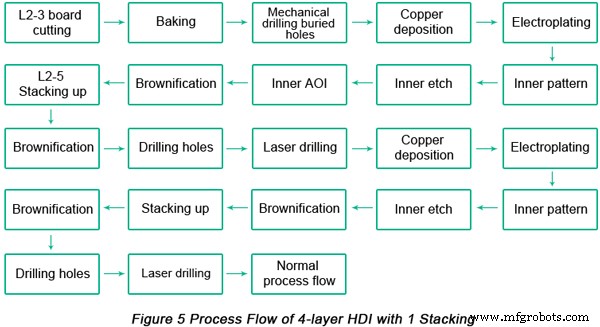

un. HDI 4 couches avec 1 empilement. La figure suivante montre le flux de processus d'un HDI à 4 couches avec 1 empilement.

Le flux de processus du HDI à 4 couches est assez similaire à celui d'un PCB ordinaire, à l'exception de la séquence de perçage des trous. Vient d'abord le perçage mécanique de trous enterrés de 2-3 couches, puis vient le trou traversant mécanique de 1-4 couches, puis viennent 1-2 trous borgnes et 4-3 trous borgnes.

Si les concepteurs forent directement 1-3 trous ou 4-2 trous sans conversion 2-3 uniquement en fonction des exigences de conception ou des performances, cette conception entraînera des difficultés extrêmes pour la fabrication, entraînant une augmentation des coûts de production et du taux de rebut. Par conséquent, lors de la sélection de la méthode des trous traversants, la technique actuelle et les exigences de fabrication doivent être prises en compte.

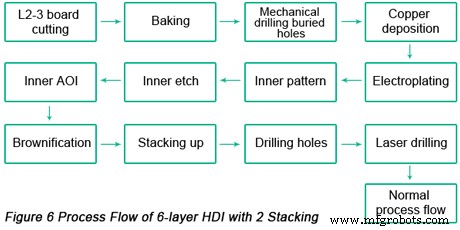

b. HDI 6 couches avec 2 empilements. La figure 6 montre le flux de processus d'un HDI à 6 couches avec 2 empilements.

Le flux de processus du HDI à 6 couches avec 2 empilements est similaire à celui d'un PCB ordinaire, à l'exception de la séquence de perçage des trous. Vient d'abord le forage mécanique des trous enterrés sur la couche 3-4, puis vient le forage du trou enterré sur la couche 2-5, puis les trous borgnes sur la couche 2-3 et la couche 5-4, puis les trous traversants sur la couche 1-6 et enfin le forage de 1-2 trous borgnes et 6-5 trous borgnes.

Le perçage au laser est utilisé dans les trous borgnes des cartes HDI et la température élevée du processus de perçage au laser cautérise la paroi du trou, ce qui génère un bouton de coke qui est absorbé sur la paroi du trou. Pendant ce temps, la cautérisation à haute température oxydera le cuivre de la deuxième couche. Par conséquent, après le perçage au laser, une pré-opération doit être mise en œuvre avant la galvanoplastie. Parce que l'ouverture des trous borgnes est relativement petite, il est difficile d'éliminer le bouton de coke. Pour le 2-HDI, un placage et un remplissage professionnels des trous borgnes doivent être requis, ce qui augmente considérablement le coût.

Pire encore, le flux de processus de HDI à 6 couches avec 2 empilements nécessite des contrepoints pour que les erreurs de contrepoint accumulées augmentent et que le taux de rebut du produit augmente. Par conséquent, le 2-HDI n'est pas conseillé, sauf pour ces produits extrêmement avancés.

Mise en page

La disposition des composants sur les cartes HDI a généralement une densité si élevée qu'il est nécessaire d'assurer une installation, une soudabilité et une maintenabilité ultérieures. L'espacement entre les composants peut être déterminé sur la base du tableau suivant.

| Composants sur HDI | Espacement |

| SOP et PIN ordinaires des autres composants | >40 mil |

| BGA et PIN des autres composants | >80mil |

| PIN dans les composants ordinaires | >20mil |

Les paramètres répertoriés dans le tableau 1 sont des valeurs limitées répondant aux exigences de soudage ordinaires. Dans la production réelle, compte tenu de l'installation et de la maintenabilité, l'espacement doit être agrandi autant que possible dans l'espace pour permettre un assemblage, une reprise et une soudure faciles.

D'autres aspects doivent être pris en compte en termes de mise en page :

• La partie RF/analogique/conversion analogique-numérique/numérique doit être strictement divisée dans l'espace. L'espacement entre eux doit être agrandi, qu'ils soient du même côté ou de côtés différents.

• La disposition d'un même module doit être disposée du même côté afin de réduire la zone de perçage ou de changement de couche. Ainsi, dans le processus de mise en page, les circuits clés doivent être déterminés et, en fonction du niveau de signification des signaux, ils doivent être disposés autour des composants clés.

• Les signaux haute puissance doivent être disposés loin des autres signaux.

Suivre

Certains éléments doivent être pris en considération dans le processus de suivi, notamment la largeur de ligne minimale, le contrôle de l'espacement de sécurité et l'uniformité de la voie. Si l'espacement est trop court, un écrêtage du film peut être causé dans le processus de film sec interne. Le résidu de film provoquera un court-circuit. Si la largeur de ligne est trop petite, le film a une absorption si faible qu'il en résultera un circuit ouvert. La non-uniformité du circuit conduira à la non-uniformité de la distribution de l'épaisseur du cuivre et de la vitesse d'écoulement de la résine à différents points. Par conséquent, la non-uniformité des pistes et du cuivre doit être remarquée dans le processus de conception.

D'autres aspects doivent être pris en considération en termes de suivi :

• Les composants des couches supérieure et inférieure ont un effet d'isolation relativement bon, de sorte que la diaphonie mutuelle entre les signaux de la couche interne doit être réduite.

• Pour les signaux importants dans les zones RF et analogiques, un court chemin de refusion sol-sol doit être assuré autour de chaque signal.

• Des trous borgnes sans interférence de connexion physique ne doivent pas être ajoutés à la zone de voie des signaux importants afin d'éviter les interférences mutuelles, mais des trous borgnes appartenant au réseau de masse le peuvent.

• En raison de l'espace limité pour le suivi, c'est d'abord et avant tout pour l'espace de suivi des signaux importants et des signaux avec des exigences d'impédance.

• Sur la base de la capacité de l'électricité à répondre au courant, les chaussées monoblocs doivent être évitées afin de réduire les interférences avec d'autres signaux.

• Si la qualité du signal est primordiale, des trous borgnes peuvent être percés directement sur le pad. Pour la zone BGA, les trous borgnes et le tampon peuvent être maintenus tangents pour éviter l'influence de la soudure BGA.

• Les trous borgnes/enterrés sont pires que les trous débouchants en termes de continuité. Par conséquent, pour les signaux nécessitant une impédance, les longueurs de câble entre le plot et les trous borgnes, les trous borgnes et les trous enterrés doivent être raccourcies et les surfaces supérieure et inférieure des signaux doivent être complètes.

En conclusion, dans le processus de conception des cartes HDI, la fabricabilité compliquée doit être pleinement prise en compte au préalable. Les paramètres de processus des circuits imprimés ordinaires sont familiers à la plupart des concepteurs, tandis que les novices en conception HDI devraient connaître les spécifications des circuits imprimés HDI des fabricants de circuits imprimés personnalisés afin de garantir leurs projets.

Contactez PCBCart pour un devis personnalisé de fabrication de PCB HDI

PCBCart a plus d'une décennie d'expérience dans la fabrication et l'assemblage de PCB HDI. Nous avons tout ce qu'il faut pour intégrer votre conception de circuit d'interconnexion haute densité dans des cartes de circuits imprimés entièrement fonctionnelles d'une manière professionnelle mais rentable. Vous venez de terminer la conception de votre circuit imprimé HDI ? Contactez-nous sur cette page pour obtenir un devis personnalisé de votre fabrication de PCB HDI. Cela ne vous coûte rien d'obtenir le prix du PCB !

Ressources utiles

• Quelque chose que vous devez savoir sur HDI

• Éléments importants que vous ne connaissez pas sur les vias enterrés et aveugles dans les PCB HDI Flex-rigid

• Comment évaluer un fabricant de PCB HDI automobile

• Service de fabrication de circuits imprimés HDI de haute technologie de PCBCart

Technologie industrielle

- Dissipateur de chaleur PCB

- Intégrité du signal et PCB

- PCB sans halogène

- Directives de panélisation des PCB

- Guide des raidisseurs de PCB

- Types de trous de PCB

- Score de saut de PCB

- Épaisseur du PCB

- Texte de la légende du PCB :quelques éléments importants à garder à l'esprit lors de la conception de la légende du PCB