Séparateurs de batterie - Tout ce que vous devez savoir

Nous connaissons tous les piles. Nous nous habituons également à leur fonctionnement. Les batteries assurent la pleine charge de nos appareils électroniques portables (téléphones, ordinateurs portables, etc.). Mais la plupart d'entre nous ne comprennent pas comment fonctionne une batterie. Cela aiderait si vous ne vous inquiétiez pas, cependant. Cet article simplifie et explique tout ce que vous devez savoir sur les séparateurs de batterie.

Plongeons-nous.

Qu'est-ce qu'un séparateur de batterie ?

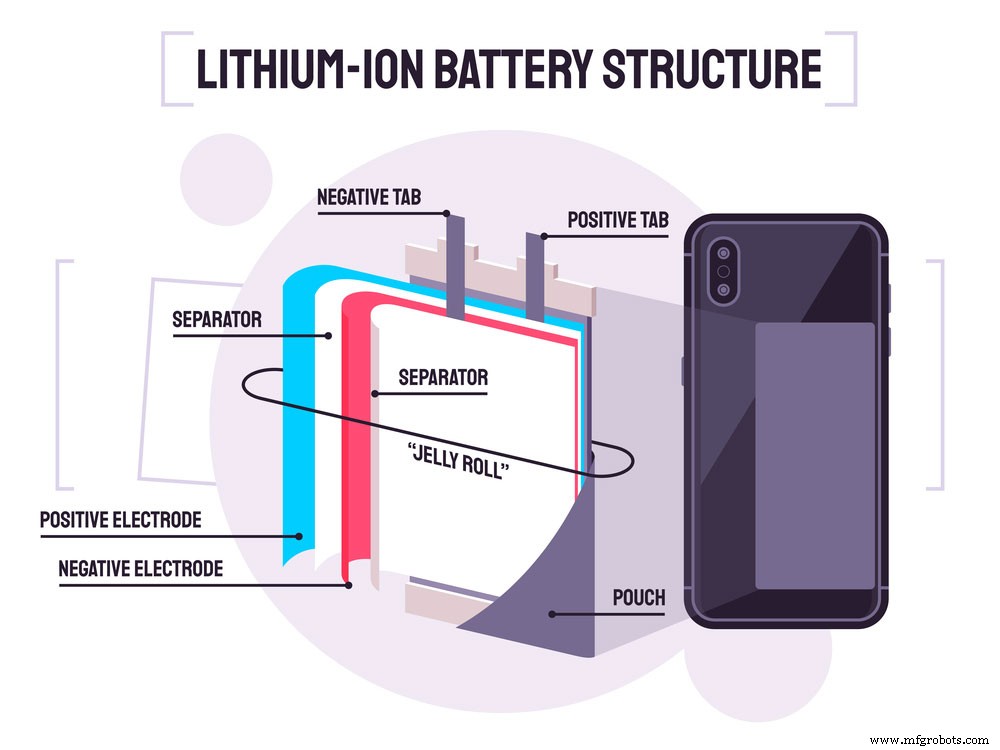

Structure de la batterie lithium-ion

Un séparateur de batterie est une membrane perméable entre son anode et sa cathode. Les deux sont les électrodes de la batterie.

Le séparateur maintient les deux électrodes à distance pour éviter un court-circuit électrique. L'anode est l'électrode positive et la cathode est l'électrode négative.

De plus, le séparateur est un composant essentiel. Il agit comme un passage d'électrons vers et depuis la cathode ou l'anode. Le séparateur de batterie doit être poreux pour permettre le transport des ions lithium.

Les performances et l'efficacité des batteries lithium-ion dépendent des propriétés et de la structure du séparateur.

Quelle est la fonction d'un séparateur de batterie ?

La fonction d'un séparateur de batterie est de garantir la sécurité en évitant les courts-circuits.

Mais ce n'est pas tout.

Le rôle principal d'un séparateur de batterie est de permettre le mouvement des ions en toute sécurité. C'est ce qui permet à la batterie de recharger votre appareil électronique.

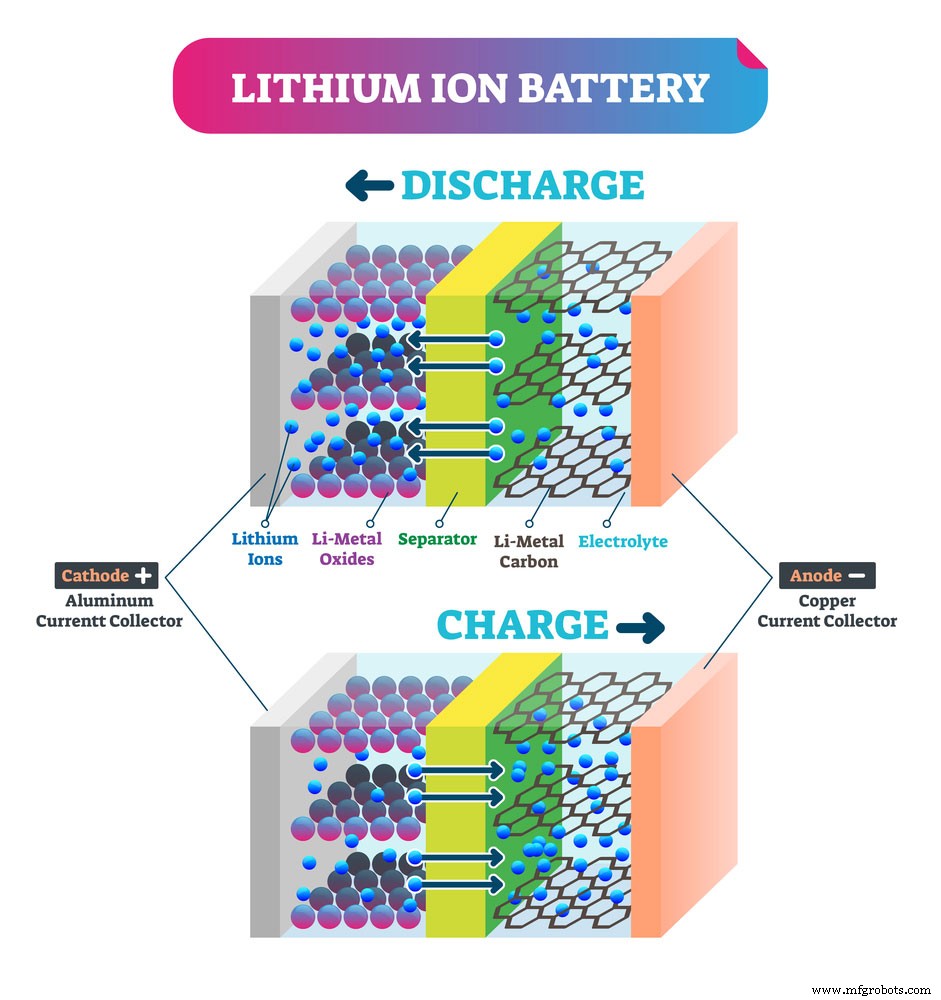

Le mouvement des électrons de l'anode vers la cathode se produit lorsque la batterie est en charge. Et lorsque les électrons se déplacent en sens inverse, de cathode à anode, la batterie se décharge.

Quelle est la structure d'un séparateur de batterie ?

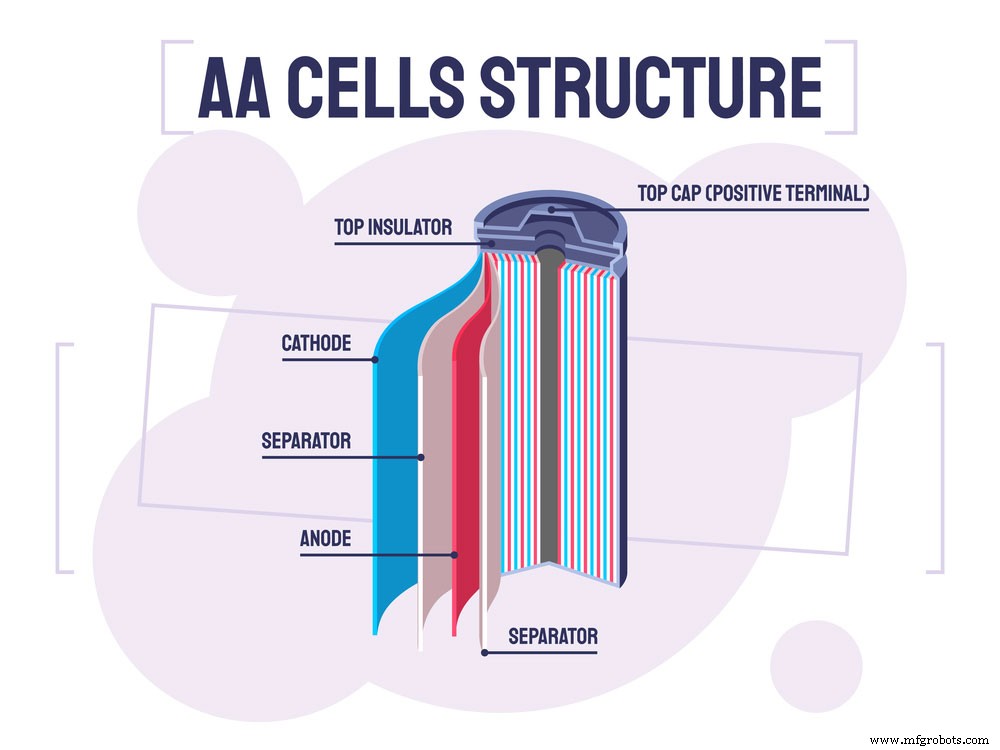

La structure est composée de trois sections - la cathode, l'anode et un séparateur poreux. Simple, non ?

Regardons l'image ci-dessous.

Structure des cellules AA

Le mouvement des électrons provient des électrodes d'anode ou de cathode. La cathode est l'électrode négative, tandis que l'anode est l'électrode positive, selon les rôles de charge ou de décharge de la batterie.

Le séparateur est poreux pour permettre le mouvement des électrons. Pour plus d'efficacité, le séparateur est généralement constitué de membranes polymères qui forment des couches microporeuses.

Bien que les pores ne soient pas visibles à l'œil nu, ils permettent le mouvement des ions lithium.

Sans le séparateur, la fonctionnalité d'une batterie est nulle. Les films poreux en polyoléfine contrôlent la fuite des ions lorsqu'une batterie auxiliaire est idéale (autodécharge).

La couche microporeuse ne permet pas la conductivité électrique, agissant ainsi toujours comme un isolant.

La seule remarque est que la température affecte les performances des séparateurs. Si la température monte jusqu'à un certain point, les pores se bouchent et se ferment. Par conséquent, il arrête le mouvement des ions lithium.

Quels sont les matériaux des séparateurs commerciaux de batteries ?

Le matériau doit être non conducteur. Et devrait avoir une grande stabilité thermique (expliqué plus loin dans cet article).

Les fabricants utilisent des qualités spéciales de polyoléfine pour produire des batteries lithium-ion rechargeables. Le matériau polyoléfine est obtenu en laminant ensemble du polyéthylène et du polypropylène.

La polyoléfine est privilégiée en raison de ses propriétés mécaniques, de sa stabilité chimique. Les entreprises préfèrent également la polyoléfine en raison de son faible coût.

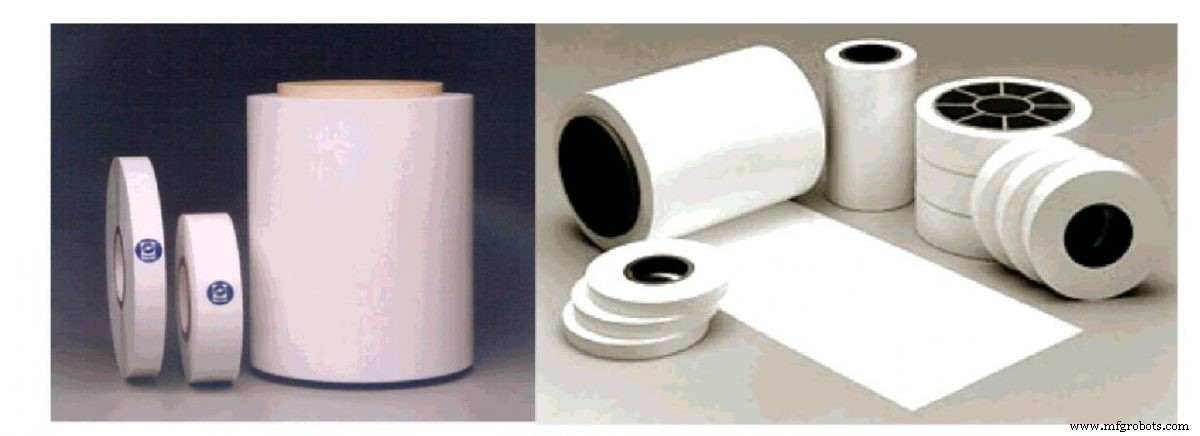

L'image ci-dessous est un séparateur de batterie en polyoléfine, donc applicable dans les batteries rechargeables.

Source :Plasticstoday.com

Outre la polyoléfine, les autres matériaux incluent :

- Polychlorure de vinyle

- Couche de revêtement céramique en nylon

- Polyester

- Amiante

- Verre et

- Tétrafluoroéthylène.

Procédé de fabrication d'un séparateur de batterie

Comme sa structure, le processus de production des séparateurs de batterie est simple. Le processus consiste à étirer ou à traiter par voie humide le matériau polyoléfine.

La procédure sèche consiste à utiliser une force mécanique pour créer les pores. Et convient aux densités de puissance plus élevées.

Le procédé par voie humide consiste à ajouter des additifs au matériau du film de polyoléfine. Il s'agit donc d'un processus chimique de création de pores.

Bien que simple, le processus à sec fait que les pores ont des tailles différentes. Le résultat est une réduction de l'efficacité du séparateur. La procédure sèche affaiblit également le séparateur, minimisant ainsi sa résistance à la perforation.

Le procédé par voie humide est un peu plus compliqué – et coûteux aussi. Heureusement, cela crée les mêmes tailles de pores pour le séparateur. Le résultat est une amélioration de la mouillabilité.

Note latérale - La mouillabilité est la capacité du séparateur de batterie à "mouiller" avec ses solutions d'électrolyte. Bien que le processus humide soit efficace, il n'augmente pas la rétention d'électrolyte.

Quelles sont les propriétés d'un séparateur de batterie ?

La question aide à comprendre ce qui fait un bon séparateur de batterie auxiliaire. Le séparateur est non seulement responsable de l'efficacité de la batterie mais aussi de la sécurité.

Nous comprenons mieux les deux exigences (efficacité et sécurité) en examinant leurs différentes propriétés. Alors allons-y.

Batterie lithium-ion

1. Stabilité chimique

Comme vous le savez déjà, un séparateur de batterie doit avoir des propriétés de non-conductivité. Autrement dit, le séparateur ne doit pas réagir avec les électrodes d'anode ou de cathode.

De plus, le séparateur doit rester chimiquement stable. Encore une fois, cela garantit que le séparateur ne réagit pas avec l'électrolyte liquide. Une telle stabilité aide la batterie à surmonter la dégradation.

2. Épaisseur et résistance mécanique

Le but est de développer une batterie fine sans perdre sa résistance mécanique. En d'autres termes, lorsqu'un séparateur de batterie Li-Ion est mince, il contribue à réduire sa puissance et sa densité d'énergie.

Dans cet esprit, les fabricants de batteries s'assurent que la batterie principale a une résistance à la traction suffisante. Cela aide à prévenir l'étirement de la batterie, en particulier lors d'un processus d'enroulement.

3. Porosité et densité de pores

L'intention est que le séparateur ait une densité de pores élevée. Cela retient les électrolytes et permet la libre circulation des ions lithium entre les électrodes.

La porosité du séparateur ne doit être ni trop grande, ni trop petite. La taille des pores doit être suffisamment large pour se fermer chaque fois que la batterie s'éteint.

Nous mesurons la porosité d'un séparateur en pourcentage. La porosité moyenne est de 40 %. Et oui, les pores doivent avoir une distribution uniforme.

4. Stabilité thermique

Le séparateur doit endurer et résister à une large plage de températures. Il ne devrait pas se courber ou se plisser à des températures très élevées. Le séparateur doit s'arrêter à des températures inférieures au point de fusion du polymère avant l'emballement thermique . En substance, c'est le processus de recuit.

Défis (et solutions) avec les séparateurs de batterie ?

D'accord, il y a des développements constants pour améliorer les performances des batteries Li-ion rechargeables. Mais cela s'est heurté à plusieurs défis.

La plupart de ces défis sont dus à des besoins émergents. Par exemple, il existe des besoins et des exigences pour que les batteries résistent à des températures élevées.

De plus, il est nécessaire que les batteries durent longtemps sans compromettre leurs propriétés cellulaires.

Certains des défis auxquels est confrontée la fabrication de séparateurs de batterie incluent :

a) La nécessité de produire des séparateurs plus fins

b) Pour augmenter la mouillabilité

c) L'intention d'améliorer les performances de la batterie à haute température

Permettez-moi d'expliquer ces défis plus en détail.

Le besoin de performances thermiques stables est dû à l'invention des réseaux électriques et des voitures électriques. Les deux inventions nécessitent des batteries robustes capables de résister à des températures élevées.

Les fabricants améliorent les performances des cellules en utilisant de nouveaux matériaux. Les stabilités thermiques sont meilleures que la polyoléfine.

La nécessité d'une meilleure mouillabilité est due à l'incompatibilité de la polyoléfine. Le choix du polymère n'est pas compatible avec les matériaux électrolytiques courants.

Les nouveaux électrolytes conventionnels se caractérisent par des constantes diélectriques élevées. Ce qui permet de raccourcir le processus de fabrication de la batterie.

Dans le même temps, l'incompatibilité de la polyoléfine entraîne une distribution de courant inégale. Le résultat est une batterie principale qui ne recharge pas assez longtemps votre appareil électrique.

Enfin, il y a toujours une demande pour avoir des batteries plus fines. Comme prévu, c'est difficile. Les batteries ont besoin d'électrodes plus épaisses pour maintenir plus de charge. Néanmoins, les entreprises proposent des qualités de polyoléfines spéciales pour améliorer le poids moléculaire élevé de Lid.

Y a-t-il des développements dans la batterie lithium-ion ?

Les fabricants brûlent l'huile de minuit pour améliorer les performances des séparateurs de batterie.

Les entreprises développent des moyens uniques (et peut-être brevetés) pour améliorer la mouillabilité et la stabilité thermique. Jetons un coup d'œil à certaines des améliorations apportées jusqu'à présent.

Batterie lithium-ion

a) Décorer le séparateur avec des nanoparticules de silice

Le processus consiste à attacher des nanoparticules de silice aux pores et aux parois des pores des séparateurs. Le résultat attendu est une meilleure mouillabilité vis-à-vis de l'électrolyte de la batterie. La méthode améliore également la résistance de la batterie à la chaleur.

Alors que le matériau séparateur augmente la résistance à la chaleur, les nanoparticules de silice améliorent la mouillabilité.

b) Utilisation du processus d'inversion de phase pour produire de nouveaux PEI (polyétherimides)

Le processus implique l'utilisation de PD et de BPADA pour produire des séparateurs. C'est utile car le séparateur de batterie a maintenant de meilleures propriétés. Par exemple, le séparateur peut gérer une large gamme de conductivités.

Les PEI aident également à minimiser le degré de gonflement de la batterie. Ainsi, il en résulte une évacuation rapide de l'électrolyte.

Mieux encore, le séparateur de batterie affiche une stabilité thermique jusqu'à 220°C.

c) Réticulation induite par l'hydrogène (HHC)

La technique est une réticulation covalente d'un oxyde de polyéthylène sur un séparateur en PP. L'effet est une augmentation de l'affinité électrolytique de la polyoléfine.

Avec une telle modification, les batteries Li-ion ont une capacité de rétention élevée. Les batteries ont également une faible résistance interne.

Conclusion

Comme nous l'avons vu, un séparateur de batterie est une membrane perméable qui agit comme un isolant. Il sépare la cathode (électrode négative) de l'anode (électrode positive).

Le séparateur est un matériau vital car il détermine l'efficacité de la batterie. Avec un séparateur peu fiable, une batterie secondaire est de qualité tout aussi médiocre.

Les fabricants de batteries découvrent une nouvelle technologie de séparateur de batterie pour améliorer ses performances. Par exemple, ces batteries secondaires sont applicables dans les PCB (cartes de circuits imprimés), disponibles chez WellPCB.

Technologie industrielle

- Tout ce que vous devez savoir sur les métaux réfractaires

- Impression 3D PLA :tout ce que vous devez savoir

- Impression 3D en nylon :tout ce que vous devez savoir

- Tout ce que vous devez savoir sur la maintenance d'urgence

- Presse de montage métallurgique :tout ce que vous devez savoir

- Automatisation d'entrepôt :tout ce que vous devez savoir

- Surtension et sous-tension :tout ce que vous devez savoir

- Moulage par injection vs impression 3D :tout ce que vous devez savoir

- Tout ce que vous devez savoir sur tous les composants de véhicules électriques