9 façons d'obtenir une soudure BGA sur PCB dans un assemblage SMT

Soudage BGA - Préparation avant le soudage

Soudage BGA La première étape consiste à obtenir une finition de surface appropriée. La finition doit être compatible avec un projet à venir ou les exigences d'un produit. Bien qu'il existe de nombreuses finitions de surface disponibles, certaines d'entre elles peuvent nécessiter des surfaces sans plomb. Ils incluent RoHS , OSP sans plomb ou règle ENIG sans plomb.

Après avoir choisi le bon matériau pour votre projet, vous devez vous assurer que vous stockez les PCB de la bonne manière. Une manipulation et un stockage médiocres peuvent finir par endommager vos PCB.

Il est donc conseillé de les stocker dans un récipient avec une barrière contre l'humidité. L'étui doit contenir une carte sensible à l'humidité pour vous alerter de l'humidité dans le sac. Avec la carte sensible à l'humidité, vous pourrez connaître les niveaux d'humidité requis.

Une fois que vous avez tout sous contrôle, vous pouvez maintenant passer à la deuxième étape.

Nettoyez soigneusement le PCB

Maintenant que vos cartes sont dans le bon état et prêtes pour la soudure BGA, vous devez vous assurer que les PCB sont soigneusement nettoyés ou cuits. La cuisson assure l'élimination de l'humidité qui pourrait ultérieurement conduire à des défauts de soudure. Par conséquent, vous devez assurer un nettoyage en profondeur des PCB avant d'entreprendre le processus d'assemblage.

Avec des PCB sales, vous risquez de rencontrer des défauts de billes de soudure BGA. Ils comprennent le soudage à froid, le déplacement, les vides et le pontage. Pendant le stockage et le déplacement, vos PCB peuvent se retrouver recouverts de saleté. Pour vous assurer que tout se passe comme prévu, assurez-vous que vos planches sont propres avant le début de l'assemblage. Dans la plupart des cas, de nombreux assembleurs font confiance aux nettoyeurs à ultrasons.

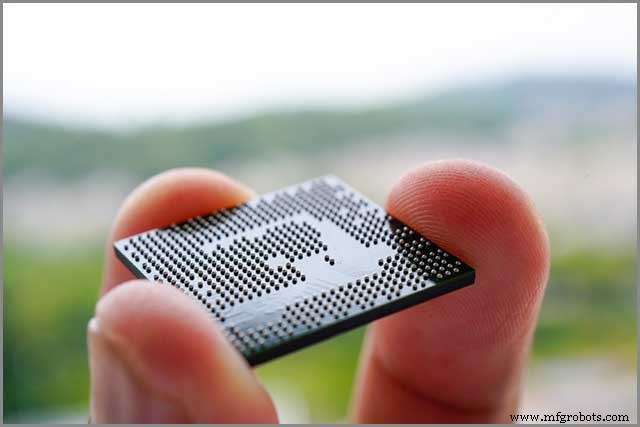

Préparation BGA pour la soudure BGA

Étant donné que les BGA sont sensibles à l'humidité, vous devez vous assurer de les conserver dans un environnement sec. Les personnes chargées de les manipuler doivent se conformer aux opérations rigoureuses nécessaires pour éviter que les composants ne soient endommagés. En général, cependant, ces composants doivent être conservés à l'intérieur d'armoires anti-humidité. Les températures doivent être comprises entre 20℃ et 25℃ et une humidité d'environ 10%.

Comme indiqué précédemment, il est nécessaire de cuire les composants BGA avant de commencer le processus de soudure. Ici, les fabricants doivent s'assurer que la température de soudure ne dépasse pas 125℃. Sinon, cela peut entraîner une structure métallographique indésirable. Encore une fois, la prudence s'impose ici car si la température est basse, il devient difficile de se débarrasser de l'humidité.

Il est donc essentiel de cuire les composants avant d'entreprendre l'assemblage SMT. Il assure l'élimination de l'humidité à l'intérieur du BGA. De plus, les BGA ont besoin d'environ 30 minutes de refroidissement après la cuisson et avant d'entrer dans la chaîne de montage SMT.

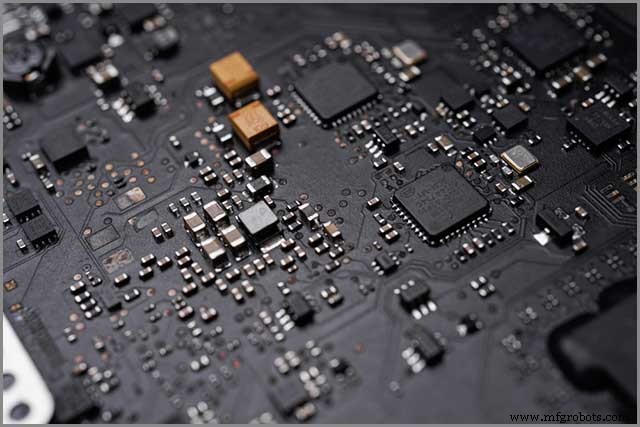

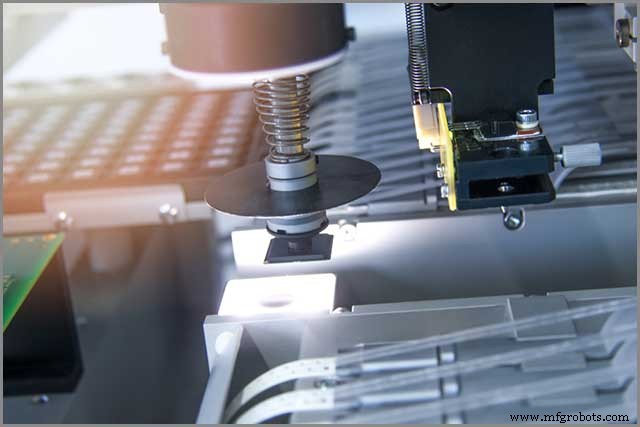

Soudage BGA, Soudage par technologie de refusion

En règle générale, le package d'assemblage de BGA est le même que l'assemblage SMT. Tout d'abord, la pâte à souder est imprimée sur un réseau de pastilles d'un PCB en appliquant un pochoir ou un flux sur la pastille. Deuxièmement, vous introduisez l'équipement pick-and-place pour aligner les composants BGA sur le PCB. Après cela, soumettez les composants BGA à travers un four de soudage par refusion. Technologie de refusion la soudure est un processus compliqué qui implique quelques phases, comme brièvement souligné ci-dessous :

1. Phase de préchauffage – cette phase est généralement composée de 2 à 4 zones de chauffage. Ici, les températures peuvent monter jusqu'à 150℃ en moins de 2 minutes. Pour cette raison, il n'y a aucun cas d'éclaboussures de soudure ou de base surchauffée.

2. Phase de trempage - ici, l'objectif est d'obtenir une fusion à chaud, quelque chose qui fait de bons joints de soudure.

3. Phase de soudure - cette phase doit voir la température des joints de soudure monter à celle de la température de soudure. Ici, il est préférable de régler des températures élevées pour que les joints sortent comme vous le souhaitez.

4. Phase de refroidissement - il s'agit de la dernière étape du soudage par refusion. Il contient deux modes de refroidissement :le refroidissement naturel et le refroidissement par air. Il est idéal que le taux de refroidissement soit compris entre 1 ℃ et 3 ℃.

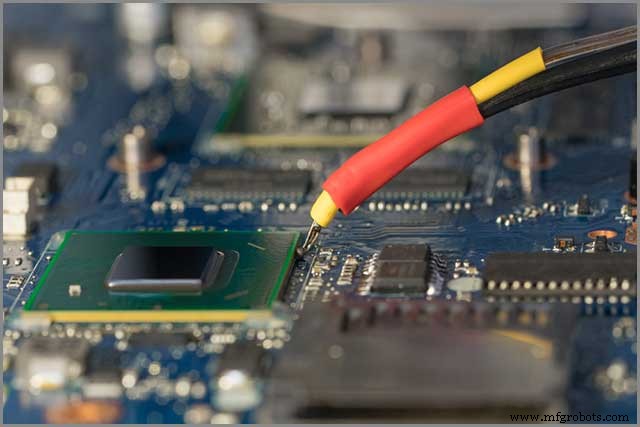

Contrôlez la soudure de la soudure BGA

La cinquième étape consiste à s'assurer que vous contrôlez la soudure pendant la soudure BGA. Dans la plupart des cas, lors de la soudure, la température dépasse le point de fusion, la soudure fondant pour devenir liquide.

Mais pour vous assurer que tout sort comme vous le souhaitez, vous devez contrôler la soudure de la soudure BGA. Vous y parvenez en maintenant des niveaux de température d'environ 183 degrés pendant 60 à 90 secondes. Des délais trop longs ou trop courts peuvent entraîner des problèmes de qualité lors de la soudure BGA. Parfois, vous devrez peut-être vérifier votre bouton de soudure. Une majorité d'entre eux ont un bouton lorsqu'il est tourné, réduit la chaleur du fer. Il contrôle ainsi la soudure et vous permet d'avoir les résultats souhaités.

Inspection de BGA

Avant de mettre vos produits sur le marché, assurez-vous que la soudure BGA subit une inspection approfondie. Sans inspecter vos produits, il y a des chances que vous produisiez des produits défectueux. Ces produits peuvent nécessiter une refonte coûteuse, ruinant la réputation de votre entreprise. Il en va de même pour l'inspection BGA. Dans l'assemblage de PCB, l'inspection BGA est un domaine qui a suscité un intérêt considérable depuis l'introduction des BGA.

Il devrait être clair que vous ne pouvez pas effectuer efficacement une inspection BGA en utilisant des techniques optiques. Les joints de soudure sous les composants BGA ne sont pas visibles. De plus, il n'est pas facile de tester les joints de soudure en vérifiant les performances électriques.

Le seul moyen satisfaisant de tester le BGA consiste à utiliser des rayons X. Les rayons X se sont révélés très utiles pour identifier la soudure des joints situés sous l'emballage. Ils participent ainsi à une inspection détaillée.

Mais la radiographie n'est pas la seule méthode que l'on peut utiliser. Même si la radiographie est l'une des méthodes les plus efficaces, les concepteurs ont encore d'autres options. Ils peuvent choisir d'utiliser un balayage périphérique ou des tests électriques pour vérifier la qualité du soudage BGA. Par exemple, les tests électriques ne révèlent que la conductivité électrique. D'un autre côté, il ne parvient pas à vérifier le succès de la soudure BGA.

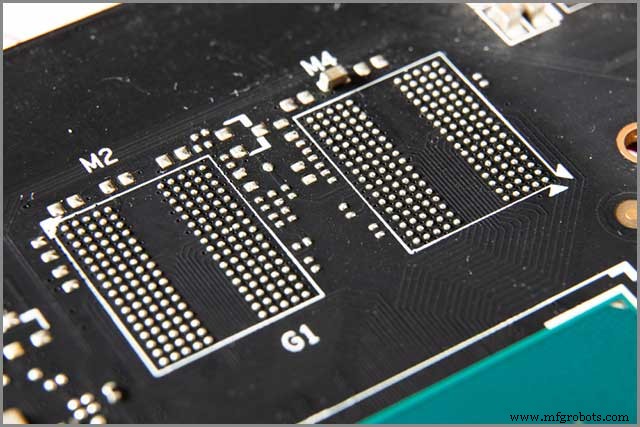

Aligner le BGA sur le PCB Pad avec précision

La septième étape implique l'alignement correct du BGA sur la pastille PCB. Il y a deux étapes impliquées ici. L'alignement initial, suivi du maintien de l'alignement pendant le processus de soudure. Pour y parvenir, vous avez besoin d'un équipement spécial pour les opérations de masse. Cependant, si vous avez besoin de créer un prototype, vous pouvez toujours aligner manuellement. Il est également connu sous le nom d'alignement manuel.

Pour vous assurer que tout sort correctement, vous devez marquer efficacement les planches avec des repères d'alignement. Ces marques sont de préférence en cuivre. De plus, vous devez éviter d'utiliser de la pâte à souder car elle peut fondre lors de tensions musculaires superficielles. Cela endommage les terminaux à long terme.

Encore une fois, si vous exécutez une production à grand volume, cela peut vous faire gagner du temps et de l'argent si vous envisagez l'alignement optique. Vous devez également investir dans des machines spécialisées avec la capacité de tout aligner sur la pastille PCB.

Meilleur standard de joint de soudure BGA

Il existe des normes spécifiques de joint de soudure BGA que vous devez respecter si vous souhaitez entreprendre une soudure BGA sur des PCB lors de l'assemblage SMT. Par exemple, les joints de soudure BGA qui comportent des cavités entraînent de nombreuses défaillances. Ils sont également susceptibles d'avoir d'autres problèmes techniques coûteux à long terme.

Par exemple, selon les normes de soudure IPC BGA, s'il est difficile d'éviter les cavités sur la pastille, ces trous ne doivent pas être 10 % plus grands que la zone de la bille de soudure. En d'autres termes, les tunnels sur les plots ne doivent pas être supérieurs à 30% par rapport au diamètre de la bille de soudure. Pour garantir de bons résultats, vous devrez peut-être respecter les normes acceptables de l'industrie concernant les joints de soudure BGA.

Refonte BGA

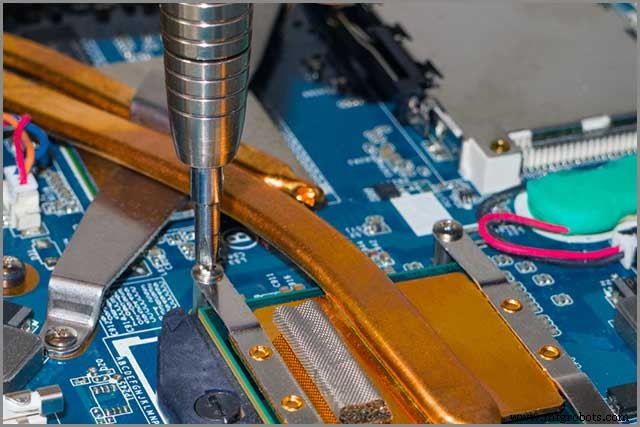

Comme vous le savez peut-être, il est un peu difficile d'entreprendre une refonte de BGA. Mais cela s'atténue si vous disposez d'équipements spécialisés. Mais, si vous devez retourner votre ou vos produits pour réparation, il n'y a aucune raison de s'inquiéter en tant que tel. Les travaux de réparation commencent par chauffer d'abord les composants BGA. Il garantit que vous faites fondre les pièces en dessous.

Une station de reprise particulière est idéale pendant la reprise. Il est également parfait pour un processus de tâches comprenant des équipements spécialisés tels qu'un radiateur infrarouge, un dispositif de vide et un moniteur de thermocouple. Ici, un grand soin est nécessaire pour assurer le retrait des composants BGA uniquement. Une légère erreur peut endommager l'ensemble du plateau.

Refonte BGA

Comme vous le savez peut-être, il est un peu difficile d'entreprendre une refonte de BGA. Mais cela s'atténue si vous disposez d'équipements spécialisés. Mais, si vous devez retourner votre ou vos produits pour réparation, il n'y a aucune raison de s'inquiéter en tant que tel. Les travaux de réparation commencent par chauffer d'abord les composants BGA. Il garantit que vous faites fondre les pièces en dessous.

Une station de reprise particulière est idéale pendant la reprise. Il est également parfait pour un processus de tâches comprenant des équipements spécialisés tels qu'un radiateur infrarouge, un dispositif de vide et un moniteur de thermocouple. Ici, un grand soin est nécessaire pour assurer le retrait des composants BGA uniquement. Une légère erreur peut endommager l'ensemble du plateau.

Technologie industrielle

- 7 façons de réduire le coût de votre PCB

- Pourquoi PCBWay est le meilleur fabricant d'assemblage de PCB ?

- Service d'assemblage de circuits imprimés

- Tests de circuits imprimés :un guide ultime pour les tests de prototypes et d'assemblages de circuits imprimés

- Assemblage de PCB - Comment être plus professionnel

- Les différentes manières d'assembler les circuits imprimés

- 4 raisons de choisir un assemblage PCB à guichet unique

- Processus étape par étape d'assemblage de PCB sans plomb

- Matériau FR4 :pourquoi l'utiliser dans l'assemblage de circuits imprimés