Comment choisir le bon matériau pour vos PCB HDI

La technologie d'interconnexion haute densité (alias HDI) gagne l'approbation du marché ces derniers temps, car de nombreux concepteurs d'électronique se bousculent pour l'obtenir. Il est à noter que les ventes de HDI doublent celles de ses gammes conventionnelles basées sur les dernières tendances du marché.

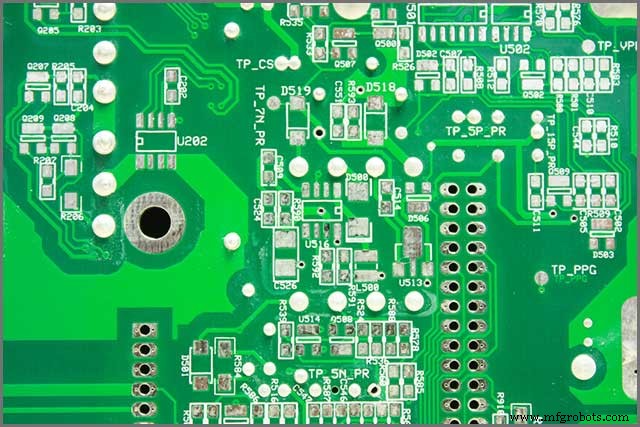

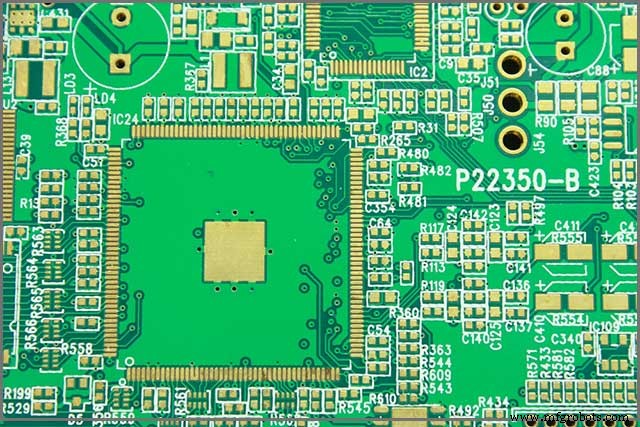

En règle générale, tout concepteur d'électronique doit sélectionner les bons matériaux PCB HDI, quelle que soit leur application de construction. Mais avec HDI, choisir le bon équipement est particulièrement important car vous travaillez avec des PCB légers, petits et puissants. Le pas est souvent inférieur à huit mils (Equiv. 200um), tandis que son ouverture est généralement inférieure à dix mils (Equiv. 250um).

1. PCB HDI – Qu'est-ce qu'un Stack-Up HDI ?

Les PCB HDI sont soumis à des exigences de construction uniques que les fabricants doivent respecter pour une sortie maximale. Vous avez besoin des bons matériaux avec une température de décomposition (Td) élevée et qui sont généralement de bonne qualité. De même, vous utiliserez une soudure sans plomb.

Un empilement HDI contient une matrice de résine qui fournit la résistance et les propriétés diélectriques nécessaires pour séparer les couches de bobine de cuivre hautement conductrices.

Quel rôle le cumul HDI joue-t-il dans la détermination de ses performances ?

HDI Stack-up contient la matrice de résine, qui détermine les performances des applications HDI. Un bon choix de l'empilement (par extension, la matrice de résine) permettra d'optimiser la qualité de la forme que les concepteurs souhaitent réaliser.

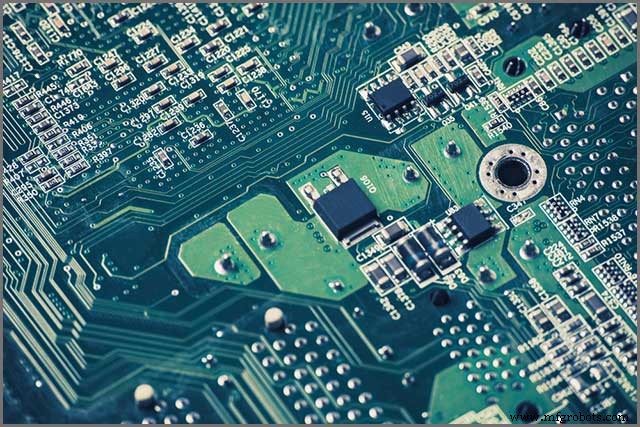

2. PCB HDI - Les propriétés des matériaux diélectriques à prendre en compte avant de choisir

Les performances optimales du HDI dépendent du choix correct du matériau diélectrique. Au fur et à mesure, plus la qualité est élevée, meilleures sont les performances. D'une manière générale, la qualité du matériau diélectrique à choisir doit être supérieure à celles que l'on peut obtenir dans les matériaux PCB traditionnels multicouches. Cependant, vous devez être conscient que les matériaux diélectriques de haute qualité peuvent être coûteux. Cela dit, des propriétés spécifiques sont nécessaires pour conclure sur la qualité du matériau diélectrique; vérifiez-les ci-dessous.

2.1 :Température de décomposition (Td)

Il s'agit de la température à laquelle le matériau diélectrique se décomposerait thermiquement. A cette température, il est évident que le matériau diélectrique commence à changer d'état. Les liaisons présentes dans les molécules des substances expliquent souvent leur température de décomposition. Un excellent matériau diélectrique pour l'empilement HDI doit avoir une température de décomposition élevée (Td) pour une multifonction à haute température.

2.2 :Température de transition vitreuse (Tg)

La température de transition vitreuse diélectrique (Tg.) d'un matériau diélectrique fait référence au passage d'un état amorphe rigide à un état flexible. Cette propriété est une caractéristique unique de la résine ou de la matrice dans le diélectrique. La principale information que celle-ci met en avant sur le matériau est une révélation de son état à température de service.

En d'autres termes, Tg. Explique si le matériau continue d'être vitreux et rigide ou caoutchouteux et flexible. Pour un empilement HDI, la nature de la conception déterminerait ce que vous recherchez ici. Mais généralement, une Tg élevée. Cela suggère que le diélectrique resterait rigide à la température de consigne, ce qui est une bonne chose.

2.3 :Coefficient de dilatation thermique (CTE)

Le coefficient de dilatation thermique est l'augmentation fractionnaire d'un matériau diélectrique par degré d'augmentation de la température. Cette expansion peut être en volume, en surface ou en longueur, mais la plus probable est l'expansion en longueur. Si un petit changement de température entraîne une différence de taille significative, le diélectrique peut ne pas être suffisant pour un PCB HDI.

2.4 :Temps de délaminage

Ceci est également appelé temps de délaminage. C'est un moyen de mesure utilisé dans l'analyse des performances des matériaux diélectriques. Il prend en considération le temps total qu'une résine diélectrique prend pour se délaminer. Généralement, pour un empilement HDI, plus il faut de temps pour se délaminer, mieux c'est.

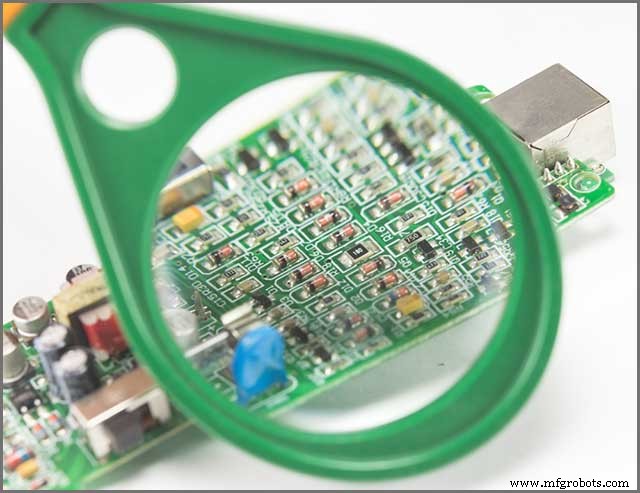

3. PCB HDI - Quelles sont les exigences matérielles pour les PCB flexibles HDI ?

Avec la popularité croissante de la technologie HDI sur le marché de nos jours, il est nécessaire de savoir à quoi faire attention lors de l'achat de matériaux pour les PCB flexibles. Les applications fonctionnant sur HDI nécessitent des lignes plus fines et des trous traversants plaqués bien plus petits que le PCB ordinaire. Cela signifie que des couches de conducteurs et de substrats très minces sont nécessaires. Malheureusement, la plupart des fabricants ne considèrent que ces propriétés physiques et négligent les propriétés techniques. Les sous-sections ci-dessous énumèrent les exigences matérielles techniques pour les PCB flexibles HDI.

3.1 :Stabilité dimensionnelle des matériaux flexibles

Auparavant, les concepteurs exprimaient leur scepticisme quant à l'utilisation de substrats rigides et de matériaux flexibles, car les gens remarquaient que ces matériaux fluctuaient lors de la fabrication. Bien sûr, nous savons maintenant que le substrat populaire de cette époque-PI Film- rétrécit lorsque la fabrication est en cours. Ce rétrécissement est dû à l'énorme contrainte générée pendant le processus de stratification.

La sortie et les performances du FPC sont considérablement affectées par l'utilisation de matériaux fins. Mais le rendement du FPC est déterminé par la stabilité dimensionnelle des matériaux utilisés. Pour arriver à des produits de circuit à haute densité, les matériaux utilisés doivent être dimensionnellement et structurellement stables.

3.2 Contrôle de la fluidité de l'adhésif de revêtement

La principale raison d'utiliser un film de revêtement dans les circuits HDI est d'arriver à une petite fenêtre. Assurez-vous donc que les liants ne le remplissent pas pendant que la stratification est en cours. Seule cette approche peut garantir que la feuille n'est pas recouverte, et c'est pourquoi il est nécessaire de contrôler le débit des matériaux de revêtement HDI.

Trop de fluidité, en revanche, peut assombrir la vitrine. Par exemple, si la fluidité est trop faible, les lignes fines peuvent avoir trop de trous, compromettant l'isolation électrique. Étant donné que la plupart des matériaux flexibles ne sont pas toujours dotés de cette fonctionnalité, le bon film de revêtement basé sur les propriétés de l'écoulement du liant reste le meilleur choix.

3.3 Feuilles de cuivre à profil bas et fin

Un excellent moyen d'obtenir des circuits flexibles de HDI consiste à utiliser une feuille de cuivre à grain fin, mince et à profil bas. L'épaisseur d'une telle feuille de cuivre doit se situer dans la plage des circuits flexibles habituels, qui est de 1 oz. Là où la densité graphique moyenne est l'objectif, une feuille de cuivre de 1 oz. est compétent pour fournir les performances requises. Cependant, pour les applications HDI, les fabricants peuvent utiliser n'importe lequel des 1/3, ½ ou 1/4 oz. Feuille de cuivre.

3.4 Résistance du matériau à la migration électronique des liants

Avec les circuits souples, la migration des électrons est un inconvénient car elle conduit à leur destruction. Les liants des circuits flexibles spécifiques permettent aux ions de cuivre de se déplacer à travers eux lorsqu'ils deviennent sensibles à une tension de polarisation, à une température élevée ou à l'humidité. Cet effet est une ligne formant les pôles négatif et positif.

Maintenant que la densité et la tension des lignes augmentent ; la fiabilité du circuit est continuellement menacée par la migration des électrons. Et de toutes les applications, HDI semble être la plus à risque. C'est pourquoi les fabricants de circuits doivent devenir sensibles à ce problème et prendre les bonnes mesures pour le combattre.

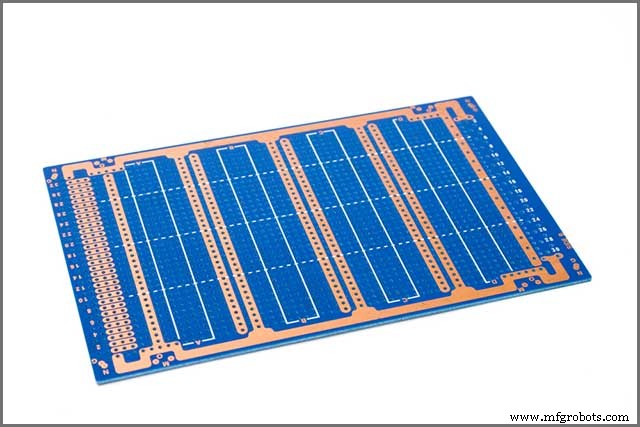

4. PCB HDI - Différents matériaux HDI peuvent être utilisés pour différents

Les matériaux PCB à faible facteur de dissipation (Df) ou tangente de perte diélectrique sont les meilleurs pour une perte d'énergie réduite à haute fréquence. Pour y parvenir, au moins quatre catégories de matériaux HDI conviennent. Vérifiez-les dans les sous-sections ci-dessous.

4.1 :Vitesse moyenne et perte

Ce sont les matériaux PCB les plus populaires; ils appartiennent à la famille des FR-4. Le rapport de leur constante diélectrique à celle de la réponse en fréquence n'est pas plat, de sorte qu'ils subissent une plus grande perte diélectrique. Pour cette raison, seules les applications analogiques ou numériques nécessitant peu de GHz peuvent le trouver utile.

4.2 Haute vitesse, faible perte

Cette catégorie de matériaux HDI a un Dk. courbe de fréquence plus plate. Le résultat est une perte diélectrique significativement faible, jusqu'à la moitié de ce qui peut être obtenu avec des matériaux à vitesse moyenne. Les applications avec des exigences d'environ 0 GHz le trouveront plus utile.

4.3 Haute vitesse, faible perte, intégrité élevée du signal

Les courbes du Dk. à la fréquence sont également plats, et la perte diélectrique est également significativement faible. Un autre avantage pour eux est qu'ils se débarrassent du bruit électrique inutile commun à d'autres catégories de matériaux.

4.4 Haute vitesse, faible perte, haute intégrité du signal, RF et micro-ondes

De tous les matériaux HDI discutés, la courbe de fréquence Dk.to de cette catégorie est la plus plate. Ils ont également la plus faible perte diélectrique de tous. Pour les applications avec des exigences allant jusqu'à 20 GHz, cette catégorie de matériaux est la plus appropriée.

PCB HDI – Le coût des matériaux HDI et leurs fonctions

En principe, les matériaux qui ont un Dk et un Df inférieurs. Les valeurs avec d'excellentes caractéristiques SI sont les meilleures pour obtenir d'excellentes performances HDI. Néanmoins, les éléments mis en évidence au chapitre 5 ci-dessus s'avèrent souvent difficiles à traiter et ne sont pas toujours applicables à tous les cumuls IDH. Cela mis à part, plus la qualité des matériaux dont vous avez besoin est élevée, plus vous devriez être prêt à dépenser de l'argent. En règle générale, les matériaux à haute vitesse, à faible perte, à haute intégrité du signal, RF et micro-ondes sont les catégories les plus chères.

IDH PCB – Où trouver le bon matériau pour HDI

Selon votre emplacement, vous pouvez obtenir des matériaux HDI auprès de plusieurs fabricants de circuits imprimés HDI autour de vous. Cependant, si vous avez du mal à en trouver un de confiance, vous pouvez commander directement auprès d'Amazon, qui se rendra à votre porte.

L'avenir des PCB HDI basé sur les tendances récentes du marché

Compte tenu de la popularité dont jouit la technologie HDI dans le monde de l'électronique d'aujourd'hui, l'avenir est loin d'être sombre. S'il est vrai que l'IDH peut encore être amélioré, ses avantages et ses applications sont assez nombreux à ignorer. Presque tous les secteurs, y compris l'armée, adoptent le PCB HDI, ce qui a encore accru son acceptabilité.

Conclusion

La technologie HDI gagne rapidement du terrain dans le monde et plusieurs applications fonctionnent désormais dessus. Néanmoins, il peut être ardu de choisir le bon matériau diélectrique pour cela. Il serait utile que vous considériez certains facteurs avant de faire votre choix, et c'est ce que nous avons essayé de vous aider à faire dans cet article. Nous espérons que vous trouverez ces informations utiles.

Technologie industrielle

- Comment choisir les bons pieds de nivellement

- Comment choisir le bon matériau pour votre volant

- Comment choisir le bon capteur pour les applications de remplissage

- Comment choisir le bon matériau de plaquette de frein pour votre équipement

- Comment choisir la bonne grue pour votre projet

- Comment choisir le bon matériau de friction de frein

- Comment choisir la bonne fraise et la bonne programmation pour CNC ?

- Comment choisir le bon testeur de tubes pour les tests de tubes ?

- Comment choisir le bon filtre pour votre application