Fabrication de tôlerie 101 :Guide des connaissances de base

Avant de choisir de travailler avec un nouveau procédé de fabrication, il est important de comprendre les fondamentaux de la technologie. Autrement dit, vous devez vous familiariser avec ce que c'est, comment cela fonctionne et ses divers avantages. Dans cet article, nous couvrirons les bases de la fabrication de tôlerie. Notre objectif est de faire la lumière sur cette technique de production de métaux avec de nombreuses applications dans de nombreuses industries.

Qu'est-ce que S feuille M étal F abrification ?

La fabrication de tôles fait référence à la transformation de tôles plates en produits et structures métalliques. En règle générale, les méthodes de traitement des tôles impliquent la transformation de différents types de tôles en pièces et composants. Par conséquent, il est utile de considérer ce processus de formage des métaux non pas comme un processus de fabrication unique, mais comme un ensemble de techniques de formage.

Ces techniques fonctionnent souvent en tandem pour produire la pièce requise. Les techniques de base de fabrication de tôle comprennent la coupe, le pliage, le poinçonnage, l'estampage, le soudage et la finition. Nous allons plonger dans les détails de ces techniques sous peu.

La fabrication de tôles convient à une gamme de matériaux métalliques. Chez RapidDirect, par exemple, nous produisons des composants en tôle d'aluminium, d'acier, d'acier inoxydable, de cuivre et de laiton. Le processus de fabrication est si courant qu'il est peu probable que vous passiez votre journée sans rencontrer un produit fabriqué en tôle. Qu'il s'agisse d'un appareil électroménager ou de pièces plus petites comme des supports ou des boîtiers, vous trouverez ces produits partout.

Guide du processus de conception de tôlerie

Beaucoup de gens ont tendance à ne pas comprendre les étapes de base impliquées dans le processus de fabrication de la tôle. L'absence de connaissances fondamentales peut rendre difficile d'avoir des exigences et des attentes réalistes pour un projet. Les méthodes de traitement de la tôle impliquent souvent un processus en plusieurs étapes, nécessitant plusieurs experts et outils qualifiés pour mener à bien le travail.

Du début à la fin, le processus de conception de la fabrication métallique implique :

L'idée

Chaque processus de prototypage rapide commence par une idée, et la conception de tôlerie ne fait pas exception. Cela commence par les concepts de base de ce que vous voulez en tant que designer. Vous pouvez mettre ces idées grossièrement pour fournir des exigences réalistes pour votre projet. Cela peut également impliquer la conception d'un modèle 3D du composant de tôlerie souhaité. Le modèle inclut souvent des exigences relatives à l'épaisseur de paroi, aux rayons de courbure, à l'orientation des trous, à la tolérance de courbure, etc.

Création de dessins techniques

Après l'achèvement d'un modèle 3D, il est nécessaire de créer des dessins pour la fabrication. Avant de commencer tout travail, les ingénieurs doivent développer des plans. Ces plans détermineront les spécifications de la tôle nécessaire pour réaliser les dessins initiaux.

Les dessins sont ce qui sera envoyé à l'atelier d'usinage. Les dessins incluent souvent toutes les informations de fabrication telles que la sélection des matériaux, la finition de surface, etc.

Analyse de la manufacturabilité

En plus d'autres calculs connexes, les dessins seront revérifiés pour s'assurer qu'ils respectent les exigences et les spécifications. Suivre une stratégie DfM permet de se concentrer sur la simplification des conceptions et la réduction éventuelle du nombre de pièces. Une telle analyse suggère de standardiser les pièces pour diverses applications.

De plus, les ingénieurs auront un aperçu du développement de conceptions pouvant être facilement fabriquées. Une fois l'analyse de fabricabilité terminée, il y aura un dessin d'atelier final avec des calculs approfondis des niveaux de contrainte/déformation et des limites de charge. Les informations qui y sont disponibles détermineront le processus de fabrication de la tôle.

Développement de prototypes

Une fois qu'il existe un modèle de conception de tôlerie, les ingénieurs exécutent plusieurs processus pour conserver la géométrie du composant. Ces méthodes comprennent le découpage, le pliage, le poinçonnage, l'estampage et le soudage. Les finitions de surface contribuent également à améliorer l'esthétique du prototype créé. Il est important de réaliser ces étapes les unes après les autres. Se précipiter dans le processus ou sauter une étape peut compromettre la qualité et l'intégrité du produit final.

Tests de prototypes

Après avoir développé le prototype, les clients évaluent ensuite le prototype pour s'assurer qu'il répond à leurs exigences. Les tests peuvent également impliquer l'utilisation de ces composants dans des conditions réelles. En outre, une évaluation peut être effectuée avec des utilisateurs donnant leur avis sur les produits.

Production à grande échelle

Un prototype qui réussit les tests et répond aux spécifications requises entrera en production complète.

Fiche M étal F abrification M méthodes

Pour comprendre la formation de différentes pièces en tôlerie, il est impératif de connaître les différents types de techniques utilisées. Ces méthodes de traitement des tôles permettent de transformer des tôles plates en composants fonctionnels tridimensionnels. Vous trouverez ci-dessous les techniques de traitement de tôle les plus courantes.

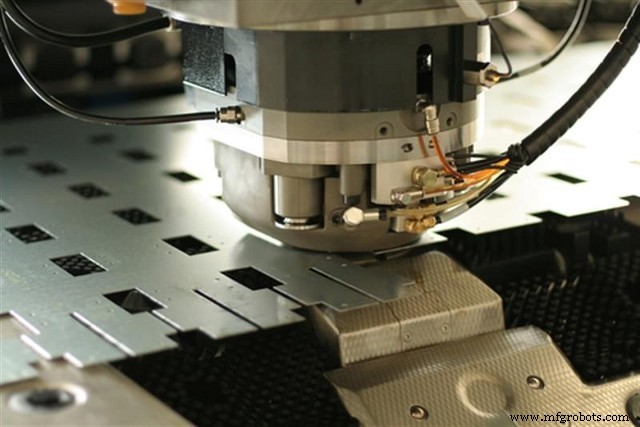

Coupe

La découpe est généralement la première étape de la fabrication de tôles. Comme son nom l'indique clairement, il consiste à découper la tôle. En d'autres termes, les fabricants commencent avec une tôle rectangulaire et, en fonction de la conception de la pièce du client, le matériau est coupé sur mesure. Il existe différentes méthodes pour couper les tôles.

Par exemple, la découpe de tôles est possible à l'aide d'un cisaillement, qui utilise des forces de cisaillement pour couper le métal. Il existe trois options impliquées dans ce type de découpe :le cisaillement, le poinçonnage et le découpage. D'autre part, les fabricants effectuent également des coupes sans cisaillement. C'est le procédé idéal pour les projets industriels nécessitant une coupe de précision et des délais plus courts.

Chez RapidDirect, nous tirons parti de la découpe laser de la tôle, avec un processus sans cisaillement. Nous considérons ce procédé comme mieux adapté aux applications industrielles. La découpe au laser permet une grande précision (+/- 0,1 mm) et un gain de temps. Nous proposons également la découpe au plasma et la découpe au jet d'eau, qui offrent également une découpe de haute précision.

Estampillage

L'emboutissage est une méthode de formage à froid qui transforme des ébauches métalliques plates en différentes formes. Le processus utilise un outil et une matrice qui, lorsqu'ils sont impactés, modifient la forme du métal grâce à l'utilisation d'une pression de cisaillement.

L'emboutissage est un terme plus large dans la fabrication de tôles. Il englobe le poinçonnage, le pliage, ainsi que le gaufrage. Il intègre également le bridage, qui consiste à glisser la tôle de manière à former des brides.

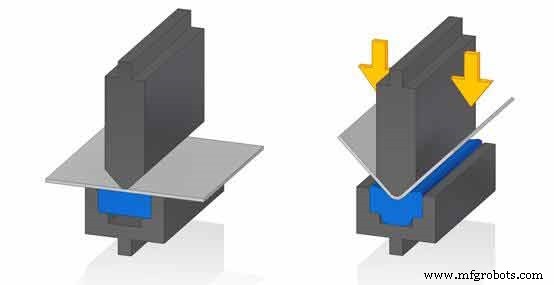

Pliage

Le pliage est une autre étape critique dans la fabrication de tôles. Comme son nom l'indique, il consiste à plier les tôles. Les fabricants de métaux effectuent le pliage de tôles à l'aide de presses plieuses, de laminoirs et d'autres équipements. Les ensembles d'équipements créent des formes standard telles que des courbes en U ou en V.

Bien que le cintrage puisse sembler simple à un œil non averti, il s'agit d'un processus assez complexe qui nécessite un fabricant hautement qualifié. Cela est principalement dû à l'apparition d'un «retour élastique», qui est le terme utilisé lorsque le métal tente inévitablement de retrouver sa structure plate d'origine après s'être plié. Pour résoudre ce problème de fabrication de tôlerie, les opérateurs doivent trop plier la pièce afin que son angle de retour élastique soit l'angle souhaité.

Coup de poing

Le poinçonnage est une technique utilisée pour créer des trous dans une tôle. La méthode repose sur un poinçon et une matrice (souvent fabriqués à partir d'un métal dur). Les matériaux utilisent la force de cisaillement pour percer des trous dans la tôle. La filière collecte ensuite les chutes de matériau créées à partir du trou. Le poinçonnage permet également de faire une empreinte dans la tôle. Chez RapidDirect, notre capacité de poinçonnage CNC peut créer des trous jusqu'à 50 mm de diamètre.

Soudure

Le soudage est l'une des dernières étapes de la fabrication de tôles. Il s'agit d'un processus fondamental de tôlerie pour assembler des pièces métalliques en une seule pièce. Une large gamme de techniques de soudage est disponible, y compris le soudage à la baguette, MIG et TIG.

Bien que variés dans leur approche, tous les trois ont pour fonction de joindre le métal en faisant fondre le bord de la pièce et en ajoutant du mastic. Cela crée un lien métallurgique entre les pièces, les fusionnant fortement. Le soudage n'est nécessaire, bien sûr, que si un produit est livré avec deux composants séparés ou plus.

Si vous avez besoin de composants fabriqués en tôle, contactez RapidDirect dès maintenant.

Sélection des matériaux pour la fabrication de tôlerie

Il existe une large gamme de matériaux utilisés dans la tôlerie. Il est important de faire le meilleur choix pour votre produit afin de garantir une qualité optimale.

Votre choix doit dépendre du produit final souhaité et des attentes générales à son égard. Voici quelques-uns des matériaux en tôle utilisés dans la fabrication :

- Acier inoxydable – Il existe plusieurs types d'acier inoxydable parmi lesquels vous pouvez choisir. Ils peuvent être en acier inoxydable austénitique. Ce sont des métaux non magnétiques avec des niveaux élevés de nickel et de chrome. Ils sont largement utilisés en raison de leur résistance à la corrosion et de leur formabilité. Les aciers inoxydables ferritiques, quant à eux, sont magnétiques. Ils conviennent aux applications non structurelles ou décoratives. L'inox martensitique donne également des produits solides et résistants à la corrosion.

- Acier laminé à chaud – Un type d'acier produit lorsqu'une série de processus de laminage (à plus de 1700 degrés Fahrenheit) crée de l'acier. Vous pouvez facilement façonner ces aciers en gros morceaux en raison de leur flexibilité.

- Acier laminé à froid – Il s'agit essentiellement d'acier laminé à chaud avec un traitement ultérieur. Ils sont plus lisses et présentent de meilleures tolérances.

- Acier pré-plaqué – Ceux-ci sont également appelés matériaux en tôle galvanisée. Ils sont livrés avec un revêtement protecteur pour les empêcher de rouiller. Ils prennent également en charge des méthodes de traitement de tôle simples grâce à une ductilité accrue.

- Aluminium – Un autre choix populaire pour les secteurs manufacturiers. Il est livré avec un excellent rapport résistance / poids. Il est également livré avec de nombreuses caractéristiques qui lui permettent de répondre à de nombreuses exigences d'application.

- Cuivre/Laiton – Le travail du laiton est facile grâce à sa faible teneur en zinc. Les métaux en cuivre sont également dotés de couches d'oxyde protectrices pour prévenir la corrosion. Les deux matériaux sont souhaitables dans les produits architecturaux pour un aspect esthétique.

Sélection de la finition de surface pour la fabrication de tôlerie

La finition de surface est un autre aspect important de la fabrication de tôles sur mesure. Les finitions de surface en métal présentent des avantages à la fois esthétiques et fonctionnels.

Certaines des finitions de surface que vous pouvez appliquer sur la tôle sont :

- Sablage – Cette méthode implique le tir de sable ou d'autres abrasifs contre la tôle à grande vitesse. Ainsi, il donne à la tôle une texture mate pour la préparer au revêtement.

- Polissage Buff – Dans cette méthode, une roue en tissu est utilisée pour polir la surface métallique, lui donnant un aspect brillant.

- Revêtement en poudre – Il s'agit de la pulvérisation directe de peinture en poudre sur la partie métallique. Ceci est suivi de la cuisson de la pièce dans un four pour former une couche résistante à l'usure.

- Anodisation – L'anodisation aide à donner un composant avec d'excellentes propriétés de résistance à la rouille. Il améliore également la dureté et la durabilité de la surface.

- Films chimiques – Ce sont des finitions qui offrent une bonne conductivité et une bonne résistance à la corrosion. Ce processus de revêtement sert mieux de base pour la peinture et donne une finition de surface dorée.

Considérations de conception pour la fabrication de tôlerie

Voici quelques-unes des caractéristiques de conception importantes à prendre en compte lors de la modélisation d'une pièce de tôlerie :

- Épaisseur de paroi : L'épaisseur uniforme est très importante pour toute géométrie. Les géométries avec plus d'une épaisseur de paroi nécessiteront des tôles d'épaisseurs différentes. Par conséquent, l'alignement et l'orientation des pièces peuvent être imprécis ou prendre du temps.

- Rayons de courbure : Il est important de maintenir le rayon de courbure intérieur de la tôle au moins égal à son épaisseur. Cela aidera à éviter les distorsions et les fractions dans les parties finales. Le maintien constant des rayons de courbure sur toute la pièce garantit la rentabilité et une bonne orientation.

- Allocation de courbure et déduction : La tolérance au pli est le matériau qui doit être ajouté aux longueurs réelles des pièces pour aider à développer un motif plat. La déduction de courbure est le matériau qui doit être retiré de la longueur des brides pour aider à obtenir un motif plat.

- Facteur K : Le facteur K est le processus de tôlerie est le rapport de l'axe neutre à l'épaisseur du matériau. Cette valeur change en fonction des différentes propriétés physiques et de l'épaisseur des matériaux utilisés.

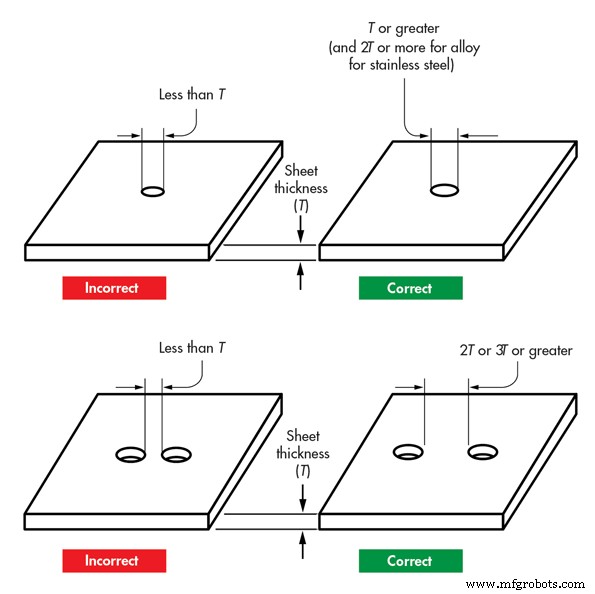

- Orientation des trous et des fentes : Ces facteurs sont également très importants. Le diamètre des trous et des fentes doit être au moins aussi grand que l'épaisseur de la tôle. De plus, les trous doivent être raisonnablement espacés. Ils ne doivent jamais être trop près du bord du matériau.

D'autres fonctionnalités supplémentaires à prendre en compte incluent les ourlets, les encoches, les onglets, les boucles, les congés, les fraisages.

Quelques conseils DfM pour la fabrication de tôlerie

Il est important de noter quelques conseils de conception de fabrication de tôlerie efficaces pour une création meilleure et rapide des composants.

Il est essentiel de spécifier les tailles, l'alignement et les emplacements des trous dans une conception de tôlerie. Des diamètres de trou inférieurs à l'épaisseur de la tôle peuvent entraîner un long brunissage, une forte charge de poinçonnage et une bavure excessive. Par conséquent, les diamètres des trous doivent être supérieurs à l'épaisseur de la tôle.

De plus, la distance entre les trous doit être d'au moins deux fois l'épaisseur de la tôle. Dans les cas où il doit y avoir un trou près du bord, l'espacement entre le trou et le bord doit être au moins égal à l'épaisseur de la feuille.

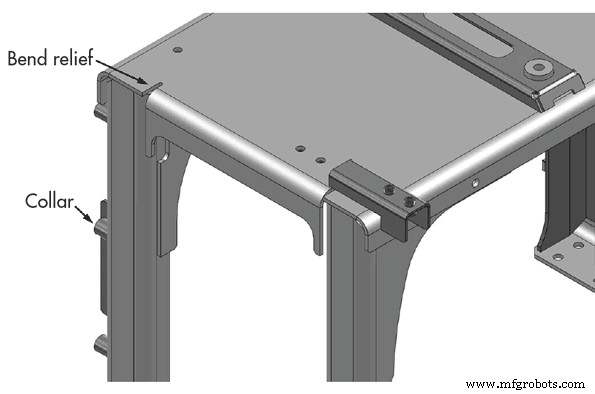

Les colliers et les reliefs de pliage près des zones de perçage aident à renforcer les pièces en tôle. Les structures granulaires sont également importantes pour éviter les fissures dans les pièces avec des languettes ou des ergots. Les cosses ne doivent pas être parallèles au sens du grain. Cela peut entraîner la formation de fissures. Ils doivent plutôt être perpendiculaires ou à un peu moins de 45 degrés dans le sens du grain.

Vous devez également garder les dégagements poinçon-matrice grands pour éviter une usure prématurée du poinçon. De plus, vous avez tendance à augmenter la rigidité en mettant des perles sur les coudes et des chanfreins aux coins. De cette façon, vous pouvez réduire l'effet de retour élastique. Une pièce en tôle peut facilement conserver sa planéité et sa résistance en forgeant autour des trous évasés.

Fabrication de tôlerie RapidDirect

La tôlerie est une science et un art. Sa vaste gamme de nuances et de techniques fait qu'il est important pour un fabricant de métaux qualifié de gérer chaque projet. Puisque vous connaissez les bases de la conception de tôlerie, laissez un service professionnel s'occuper du reste !

Avec RapidDirect, vous pouvez profiter des avantages des méthodes de traitement de la tôle ainsi que de notre service de production automatisé et hautement rationalisé. Avec notre service, vous pouvez vous attendre à un devis de fabrication de tôlerie dans les 12 heures et des délais de livraison aussi rapides que trois jours.

Notre offre de prototypage rapide comprend également une capacité de fabrication solide et fiable (dirigée par notre équipe d'experts avec plus de 20 ans d'expérience) et une assurance technique et qualité, y compris les certifications de matériaux SGS et RoHS, les rapports de qualité en cours de fabrication et l'inspection du premier article.

Technologie industrielle

- Qu'est-ce que le processus de fabrication de tôles ?

- Pourquoi la découpe laser convient-elle à la fabrication de tôlerie ?

- Conception de boîtiers électroniques 101 - Guide de conception de tôlerie

- Guide de fabrication de supports en tôle

- Quel type de fabrication de tôle me convient le mieux ?

- Votre guide du processus de cisaillement de la fabrication des métaux

- Introduction à la fabrication de tôlerie

- Techniques de fabrication de tôle

- Tôlerie :101