Fonte :types, matériau de composition, effets des impuretés (PDF)

Dans cet article, vous apprendrez ce qu'est la fonte ? et différentstypes de fonte expliqués avec leur composition , demande , avantages , et inconvénients .

Téléchargez également le fichier PDF de cet article au bas de cet article.

Fonte

La fonte est obtenue par refusion de la fonte et avec du coke et du calcaire dans un four appelé cubilot. C'est un alliage de fer et de carbone. Les teneurs en carbone de la fonte varient de 1,7 % à 4,5 %. De plus, il contient une très petite quantité de silicium, de soufre, de manganèse et de phosphore.

Le carbone est présent sous les deux formes suivantes :

- Sans carbone ou graphite

- Combiné carbone ou cémentite

Voici les propriétés importantes de la fonte qui en font un matériau précieux à des fins d'ingénierie.

- Faible coût.

- Bonnes caractéristiques de moulage.

- Haute résistance à la compression.

- Résistance à l'usure.

- Excellente usinabilité.

La résistance à la compression de la fonte est supérieure à la résistance à la traction.

Voici les valeurs des résistances ultimes de la fonte.

- Traction – 100 à 200 N/mm2

- Compressif – 400 à 100 N/mm2

- Cisaillement - 120 N/mm2

Types de fonte

Voici les types de fonte utilisés à des fins d'ingénierie :

- Fonte grise

- Fonte blanche

- Fonte refroidie

- Fonte marbrée

- Fonte malléable

- Fonte nodulaire

- Fonte alliée

Fonte grise

Fonte grise Ce fer commercial a les compositions suivantes :

Il se compose de carbone - 3 à 3,5 %, de silicium - de 1 à 2,75 %, de manganèse - de 0,40 à 1 %, de phosphore - de 0,15 à 1 %, de soufre - de 0,02 à 0,15 % et le reste est du fer.

La couleur grise est due au fait que le carbone est présent sous forme de graphite libre. La fonte grise peut être facilement usinée car elle a une résistance élevée à la compression, une faible résistance à la traction et aucune ductilité.

Une bonne propriété de la fonte grise est que le graphite libre dans sa structure agit comme un lubrifiant. Pour cette raison, il convient parfaitement aux pièces où une action de glissement est souhaitée.

Les pièces moulées en fonte grise sont largement utilisées pour les corps de machines-outils, les tuyaux et les raccords de tuyauterie, les blocs-cylindres automobiles et les outils agricoles.

Composition fonte grise :qualité de la fonte – PDF

Fonte Blanche

Fonte blanche montre une fracture blanche et ont les compositions relatives suivantes :

Il se compose de carbone – 1,75 à 2,3 %, silicium – 0,85 à 1,2 %, manganèse – 0,10 à 0,40 %, phosphore – 0,05 à 0,20 %, soufre – 0,12 à 0,35 %

Parce que le carbone est sous forme de cémentite dans les métaux, la couleur blanche se produit. La cémentite est l'élément le plus dur du fer et provoque un refroidissement rapide du fer fondu. La fonte blanche a une résistance élevée à la traction et une faible résistance à la compression, elle ne peut donc pas être usinée.

Il est utilisé pour la coulée inférieure et les endroits où le revêtement dur est requis, comme la surface extérieure des roues de voiture. Dans la production de fonte malléable et de fer forgé, la fonte blanche est également utilisée comme matière première.

Fonte réfrigérée

Il s'agit de fonte blanche produite par refroidissement rapide de fonte en fusion. Le refroidissement rapide est généralement appelé refroidissement et le fer ainsi produit est appelé fer refroidi. Tous les moules de coulée sont en contact avec du fer fondu avec du sable froid sur leur peau extérieure. Mais sur la plupart des coulées, cette dureté pénètre à une très faible profondeur (moins de mm).

Parfois, la coulée est refroidie intentionnellement et parfois refroidie accidentellement à une profondeur considérable. Le refroidissement intentionnel se fait en insérant des inserts en fer ou en acier dans le moule. Lorsque le métal fondu entre en contact avec le froid, sa chaleur est rapidement évacuée et la surface dure se forme.

Les frissons sont utilisés sur n'importe quelle face du moulage qui doit être difficile à résister à l'usure et au frottement. Le processus de refroidissement est utilisé dans la coulée des rôles pour le concassage des grains et des plaques de concasseur à mâchoires. La surface de roulement des roues des wagons est également refroidie.

Fonte marbrée

C'est un produit entre la fonte grise et la fonte blanche en composition, couleur et propriétés. Il est obtenu en fonderie où certaines surfaces d'usure ont été refroidies.

Fonte malléable

La fonte malléable est obtenue à partir de fonte blanche par un procédé de traitement thermique approprié (c'est-à-dire un recuit). Le processus de recuit sépare le carbone combiné de la fonte blanche en nodule de graphite libre.

La fonte malléable est ductile et peut être pliée sans casser ou fracturer la section. Sa résistance à la traction est supérieure à celle de la fonte grise et possède d'excellentes qualités d'usinage.

Il est utilisé pour fabriquer des pièces de machines pour lesquelles les pièces forgées en acier seront coûteuses et doivent avoir un degré raisonnable de précision du métal.

Exemple :moyeux de roues de wagons, petite ferrure pour matériel roulant ferroviaire, supports de freins, pièces de machines agricoles, raccord de tuyauterie, charnières de portes, serrures etc.

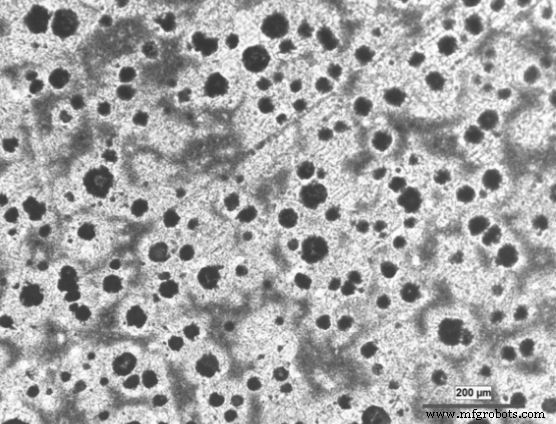

Fonte nodulaire

Elle est également connue sous le nom de fonte ductile, de fonte à graphite sphéroïdal (c.-à-d. S.G.) ou de fonte à haute résistance. La fonte nodulaire est produite en ajoutant du magnésium à la fonte fondue. Le magnésium convertit le graphite de la fonte en une forme de flocon en une forme sphérique ou nodulaire.

De cette façon, les propriétés mécaniques sont considérablement améliorées. La fonte nodulaire se comporte comme l'acier. Il est généralement utilisé pour la coulée résistante à la pression, les cylindres hydrauliques, les culasses, les rouleaux de laminoir et les produits coulés par centrifugation.

Alliage de fonte

La fonte discutée ci-dessus est appelée fonte ordinaire. La fonte alliée est produite en ajoutant des éléments comme le nickel, le chrome, le molybdène, le cuivre, le silicium et le manganèse.

Ces alliages offrent une plus grande résistance et améliorent les propriétés des éléments.

L'alliage de fonte a,

- Carbone – 0,02 %

- Silicium – 0,15 %

- Manganèse – 0,03 %

- Phosphore – 0,12 %

- Soufre – 0,02 %

- Laitier :3 % (en poids) et le reste est du fer.

Effet des impuretés sur la fonte

Nous avons discuté du fait que la fonte contient de faibles pourcentages de silicium, de soufre, de manganèse et de phosphore. L'effet de ces impuretés sur la fonte est le suivant :

- Silicium

- Soufre

- Manganèse

- Phosphore

Silicium

Il est présent dans la fonte jusqu'à 4%. Le silicium permet la formation de graphite libre qui rend le fer doux et facilement usinable. Le silicium produit une coulée sonore sans soufflures dans le matériau en raison de sa grande affinité pour l'oxygène.

Soufre

Il rend la fonte dure et cassante. Étant donné qu'une trop grande quantité de soufre donne des pièces moulées non saines, il doit donc être maintenu bien en dessous de 0,1 % pour la plupart des applications de fonderie.

Manganèse

Le manganèse rend la fonte blanche et dure. Il est souvent maintenu en dessous de 0,75 %. Cela aide à contrôler l'influence sur l'effet nocif du soufre.

Phosphore

Il favorise la fusibilité et la fluidité de la fonte mais provoque une fragilité. Il est rarement permis de dépasser 1 %. Les fers phosphoriques sont le moulage utile de conception complexe et pour de nombreux moulages d'ingénierie légère lorsque le bon marché est essentiel.

Propriétés

Voici les propriétés de la fonte :

- La fonte a une bonne résistance à la corrosion, elle peut donc être utilisée pour les tuyaux de transport d'eau, etc.

- Il n'est pas attiré par un aimant.

- Le point de fusion est d'environ 1 250 ºC.

- Il a une gravité spécifique de 7,5.

- La fonte a une résistance à la traction d'environ 150 N/mm 2 et la résistance à la compression est d'environ 600 N/mm 2 . Par conséquent, il est bon en compression.

- Il devient mou lorsqu'il est conservé dans de l'eau salée et rétrécit lorsqu'il est refroidi.

- La fonte peut ne pas être utile pour les travaux de forgeage en raison d'un manque de plasticité.

Avantages de la fonte

- Il a de bonnes propriétés d'usinabilité et de coulée élevées.

- La fonte a une bonne résistance à l'usure ainsi qu'un bon amortissement des vibrations.

- Il peut supporter des charges plus importantes et possède un bon degré de résistance à la corrosion.

- La fonte a de faibles propriétés de résistance à la traction et d'allongement.

- On peut lui donner toutes les formes et tailles compliquées sans utiliser d'opérations d'usinage coûteuses.

- La fonte est disponible à faible coût et a une faible durabilité.

Inconvénients de la fonte

- La fonte a une faible résistance à la traction.

- Les pièces en fonte sont sensibles à la section, en raison du refroidissement lent des sections épaisses.

- La défaillance de ses pièces est soudaine et totale, elle ne reflète pas la limite d'élasticité.

- Comparé à l'acier, son usinabilité est médiocre

- La fonte est très fragile.

Applications de la fonte

- Il est utilisé dans la fabrication de tuyaux et pour le transport de fluides appropriés.

- La fonte utilisée pour fabriquer diverses machines.

- Utilisé pour fabriquer des pièces automobiles.

- Pour construire l'ancre des navires, la fonte est utilisée.

- La fonte est également utilisée pour fabriquer des appareils de cuisson tels que des casseroles, des poêles et des ustensiles.

Voilà, merci d'avoir lu. Si vous avez trouvé cet article utile, partagez-le avec vos amis. Si vous avez des questions sur les "types de fonte ” vous pouvez demander dans les commentaires.

Abonnez-vous à notre newsletter pour être informé des nouveaux articles :

Technologie industrielle

- Poêle en fonte

- Qu'est-ce que l'extrusion ? - Fonctionnement, types et application

- Comment souder la fonte :un guide complet

- Fonte utilisée pour l'usinage

- Fer forgé vs fonte

- Différents types de matériaux de moulage de précision

- Types de traitement thermique pour moulages au sable

- Introduction aux moulages en fonte

- Qu'est-ce que le casting CI ?