Techniques de dépannage spécifiques

Après avoir appliqué certains des conseils de dépannage généraux pour réduire la portée de l'emplacement d'un problème, il existe des techniques utiles pour l'isoler davantage. En voici quelques-uns :

Échanger des composants identiques

Dans un système avec des sous-systèmes identiques ou parallèles, permutez les composants entre ces sous-systèmes et voyez si le problème se déplace ou non avec le composant permuté.

Si c'est le cas, vous venez d'échanger le composant défectueux ; si ce n'est pas le cas, continuez à chercher.

Il s'agit d'une méthode de dépannage puissante, car elle vous donne à la fois une indication positive et une indication négative du défaut du composant échangé :lorsque la pièce défectueuse est échangée entre des systèmes identiques, le sous-système anciennement défectueux recommencera à fonctionner et l'ancien sous-système bon échouera.

J'ai déjà pu résoudre un problème insaisissable avec un système d'allumage de moteur automobile en utilisant cette méthode :j'ai eu un ami avec une automobile partageant exactement le même modèle de système d'allumage.

Nous avons échangé des pièces entre les moteurs (distributeur, fils de bougie, bobine d'allumage, une à la fois) jusqu'à ce que le problème se déplace vers l'autre véhicule.

Le problème s'est avéré être une bobine d'allumage "faible", et elle ne s'est manifestée que sous forte charge (une condition qui n'a pas pu être simulée dans mon garage).

Normalement, ce type de problème ne pouvait être localisé qu'à l'aide d'un analyseur de système d'allumage (ou oscilloscope) et un dynamomètre pour simuler des conditions de conduite chargées.

Cette technique, cependant, a confirmé la source du problème avec une précision de 100 %, en n'utilisant aucun équipement de diagnostic.

Parfois, vous pouvez échanger un composant et constater que le problème existe toujours, mais qu'il a changé d'une manière ou d'une autre.

Cela vous indique que les composants que vous venez d'échanger sont d'une certaine manière différents (calibrage différent, fonction différente), et rien de plus.

Cependant, ne rejetez pas ces informations simplement parce qu'elles ne vous mènent pas directement au problème. Recherchez d'autres changements dans le système dans son ensemble à la suite de l'échange et essayez de comprendre ce que ces changements vous disent sur le source du problème.

Une mise en garde importante à cette technique est la possibilité de causer d'autres dommages. Supposons qu'un composant tombe en panne à cause d'une autre panne moins visible du système.

L'échange du composant défaillant avec un bon composant entraînera également la défaillance du bon composant.

Par exemple, supposons qu'un circuit développe un court-circuit, qui "souffle " le fusible de protection pour ce circuit.

Le fusible grillé n'est pas évident lors de l'inspection, et vous n'avez pas de compteur pour tester électriquement le fusible, vous décidez donc d'échanger le fusible suspect avec un fusible de même valeur provenant d'un circuit fonctionnel.

En conséquence, le bon fusible que vous déplacez vers le court-circuit saute également, vous laissant avec deux fusibles grillés et deux circuits non fonctionnels.

Au moins, vous savez avec certitude que le fusible d'origine était grillé, car le circuit vers lequel il a été déplacé a cessé de fonctionner après l'échange, mais cette connaissance n'a été acquise que par la perte d'un bon fusible et le "temps d'arrêt supplémentaire ” du deuxième circuit.

Un autre exemple pour illustrer cette mise en garde est le problème du système d'allumage mentionné précédemment.

Supposons que la bobine d'allumage "faible" ait provoqué un retour de flamme du moteur, endommageant le silencieux.

Si l'échange de composants du système d'allumage avec un autre véhicule provoque le déplacement du problème vers l'autre véhicule, des dommages peuvent également être causés au silencieux de l'autre véhicule.

En règle générale, la technique consistant à échanger des composants identiques ne doit être utilisée que lorsqu'il y a un risque minimal de causer des dommages supplémentaires.

C'est une excellente technique pour isoler les problèmes non destructifs.

Exemple 1 : Vous travaillez sur une machine-outil CNC avec des axes X, Y et Z. L'axe Y ne fonctionne pas, mais les axes X et Z fonctionnent. Les trois axes partagent des composants identiques (encodeurs de retour, servomoteurs, servomoteurs).

Que faire : Échangez ces composants identiques, un à la fois, l'axe Y et l'un des axes de travail (X ou Z), et voyez après chaque échange si le problème s'est déplacé ou non avec l'échange.

Exemple 2 : Un système stéréo ne produit aucun son sur le haut-parleur gauche, mais le haut-parleur droit fonctionne très bien.

Que faire : Essayez d'échanger les composants respectifs entre les deux canaux et voyez si le problème change de côté, de gauche à droite. Quand c'est le cas, vous avez trouvé le composant défectueux. Par exemple, vous pouvez échanger les haut-parleurs entre les canaux :si le problème se déplace de l'autre côté (c'est-à-dire que le même haut-parleur qui était mort auparavant est toujours mort, maintenant qu'il est connecté au câble du canal droit), alors vous savez que le haut-parleur est mauvais.

Si le problème reste du même côté (c'est-à-dire que le haut-parleur autrefois silencieux produit maintenant du son après avoir été déplacé de l'autre côté de la pièce et connecté à l'autre câble), alors vous savez que les haut-parleurs fonctionnent bien et que le problème doit résider ailleurs (peut-être dans le câble reliant le haut-parleur silencieux à l'amplificateur, ou dans l'amplificateur lui-même).

Si les haut-parleurs ont été vérifiés comme étant en bon état, vous pouvez alors vérifier les câbles en utilisant la même méthode.

Échangez les câbles de sorte que chacun se connecte maintenant à l'autre canal de l'amplificateur et à l'autre haut-parleur.

Encore une fois, si le problème change de côté (c'est-à-dire que maintenant le haut-parleur droit est maintenant "mort" et que le haut-parleur gauche produit maintenant du son), alors le câble maintenant connecté au haut-parleur droit doit être défectueux.

Si ni l'échange (les haut-parleurs ni les câbles) ne fait que le problème change de côté de gauche à droite, alors le problème doit résider dans l'amplificateur (c'est-à-dire que la sortie du canal gauche doit être « morte ”).

Supprimer les composants parallèles

Si un système est composé de plusieurs composants parallèles ou redondants qui peuvent être supprimés sans paralyser l'ensemble du système, commencez à supprimer ces composants (un à la fois) et voyez si les choses recommencent à fonctionner.

Exemple 1 : Un réseau de communication de topologie « étoile » entre plusieurs ordinateurs a échoué. Aucun des ordinateurs n'est capable de communiquer entre eux.

Que faire : Essayez de débrancher les ordinateurs, un à la fois, du réseau et voyez si le réseau recommence à fonctionner après que l'un d'eux soit débranché. Si c'est le cas, alors ce dernier ordinateur débranché peut être celui en faute (il peut avoir été "brouillage " le réseau en émettant constamment des données ou du bruit).

Exemple 2 : Un fusible domestique continue de griller (ou le disjoncteur continue de s'ouvrir) après un court laps de temps.

Que faire : Débranchez les appareils de ce circuit jusqu'à ce que le fusible ou le disjoncteur cesse d'interrompre le circuit. Si vous pouvez éliminer le problème en débranchant un seul appareil, il se peut que cet appareil soit défectueux. Si vous constatez que le fait de débrancher presque tous les appareils résout le problème, le circuit peut simplement être surchargé par trop d'appareils, aucun d'eux n'étant défectueux.

Divisez le système en sections et testez ces sections

Dans un système comportant plusieurs sections ou étapes, mesurez soigneusement les variables entrant et sortant de chaque étape jusqu'à ce que vous trouviez une étape où les choses ne semblent pas correctes.

Exemple 1 : Une radio ne fonctionne pas (ne produit aucun son sur le haut-parleur))

Que faire : Divisez le circuit en étapes :étape de réglage, étapes de mixage, étape d'amplification, jusqu'au(x) haut-parleur(s). Mesurez les signaux aux points de test entre ces étapes et indiquez si une étape fonctionne correctement ou non.

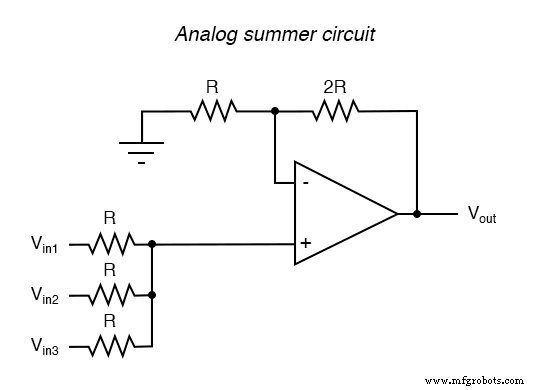

Exemple 2 : Un circuit d'été analogique ne fonctionne pas correctement.

Que faire : Je testerais le réseau de moyenneurs passifs (les trois résistances dans le coin inférieur gauche du schéma) pour voir que la tension appropriée (moyenne) était vue à l'entrée non inverseuse de l'ampli-op. Je mesurerais ensuite la tension à l'entrée inverseuse pour voir si elle était la même qu'à l'entrée non inverseuse (ou, à défaut, mesurer la différence de tension entre les deux entrées de l'amplificateur opérationnel, car elle devrait être nulle).

Continuez à tester des sections du circuit (ou simplement des points de test dans le circuit) pour voir si vous mesurez les tensions et courants attendus.

Simplifier et reconstruire

Étroitement liée à la stratégie de division d'un système en sections, il s'agit en fait d'une technique de conception et de fabrication utile pour les nouveaux circuits, machines ou systèmes.

Il est toujours plus facile de commencer le processus de conception et de construction par petites étapes, menant à des étapes de plus en plus grandes, plutôt que de construire le tout d'un coup et d'essayer de le résoudre dans son ensemble.

Supposons que quelqu'un construise une automobile sur mesure. Il ou elle serait insensé de boulonner toutes les pièces ensemble sans vérifier et tester les composants et les sous-systèmes au fur et à mesure, en s'attendant à ce que tout fonctionne parfaitement une fois assemblé.

Idéalement, le constructeur vérifierait le bon fonctionnement des composants tout au long du processus de construction :démarrer et régler le moteur avant il est connecté à la transmission, vérifiez les problèmes de câblage avant tous les panneaux de couverture sont mis en place, vérifiez le système de freinage dans l'allée avant l'emmener sur la route, etc.

D'innombrables fois, j'ai vu des étudiants construire un circuit expérimental complexe et avoir du mal à le faire fonctionner parce qu'ils ne se sont pas arrêtés pour vérifier les choses en cours de route :testez toutes les résistances avant en les branchant, assurez-vous que l'alimentation régule correctement la tension avant essayer d'alimenter quoi que ce soit avec, etc.

C'est dans la nature humaine de se précipiter pour terminer un projet, pensant que de telles vérifications sont une perte de temps précieux.

Cependant, plus de temps sera perdu à dépanner un circuit défectueux qu'à vérifier le fonctionnement des sous-systèmes tout au long du processus de construction.

Prenons l'exemple du circuit d'été analogique dans la section précédente :et s'il ne fonctionnait pas correctement ? Comment le simplifieriez-vous et le testeriez-vous par étapes ?

Eh bien, vous pouvez reconnecter l'ampli-op en tant que comparateur de base et voir s'il réagit aux tensions d'entrée différentielles, et/ou le connecter en tant que suiveur de tension (tampon) et voir s'il produit la même tension analogique que ce qui est entré. /P>

S'il ne remplit pas ces fonctions simples, il ne remplira jamais sa fonction dans le circuit d'été ! En supprimant la complexité du circuit d'été, en le réduisant à un amplificateur opérationnel (presque) nu, vous pouvez tester la fonctionnalité de ce composant, puis construire à partir de là (ajouter un retour de résistance et vérifier l'amplification de tension, puis ajouter des résistances d'entrée et vérifier pour la sommation de la tension), en vérifiant les résultats attendus en cours de route.

Piéger un signal

Configurer l'instrumentation (telle qu'une centrale de mesure, un enregistreur graphique ou un multimètre réglé sur « record ") pour surveiller un signal sur une période de temps.

Ceci est particulièrement utile lorsque vous recherchez des problèmes intermittents, qui ont un moyen d'apparaître au moment où vous avez tourné le dos et vous êtes éloigné.

Cela peut être essentiel pour prouver ce qui se passe en premier dans un système à action rapide. De nombreux systèmes rapides (en particulier les systèmes de « déclenchement » à l'arrêt) ont une capacité de surveillance du « premier sorti » pour fournir ce type de données.

Exemple 1 : Un système de contrôle de turbine s'arrête automatiquement en réponse à une condition anormale. Au moment où un technicien arrive sur les lieux pour examiner l'état de la turbine, cependant, tout est dans un état « down » et il est impossible de dire quel signal ou quelle condition était responsable de l'arrêt initial, car tous les paramètres de fonctionnement sont désormais « anormaux ». ”

Que faire : Un technicien que je connaissais a utilisé une caméra vidéo pour enregistrer le panneau de commande de la turbine, afin qu'il puisse voir ce qui s'est passé (par les indications sur les jauges) d'abord lors d'un événement d'arrêt automatique. En regardant simplement le panneau après coup, il n'y avait aucun moyen de dire qui le signal a arrêté la turbine, mais la lecture de la bande vidéo montrerait ce qui s'est passé dans l'ordre, jusqu'à une résolution temporelle image par image.

Exemple 2 :Un système d'alarme se déclenche à tort, et vous pensez que cela peut être dû à une mauvaise connexion filaire. Malheureusement, le problème ne se manifeste jamais pendant que vous le regardez !

Que faire : De nombreux multimètres numériques modernes sont équipés de paramètres « d'enregistrement », grâce auxquels ils peuvent surveiller une tension, un courant ou une résistance au fil du temps et noter si cette mesure s'écarte considérablement d'une valeur normale. C'est un outil inestimable pour une utilisation en "intermittent « défaillances du système électronique.

FICHES DE TRAVAIL CONNEXES :

- Feuille de travail sur les stratégies de dépannage de base

Technologie industrielle

- Qu'est-ce que le soudage par pulvérisation ? - Processus et techniques

- Guide du soudage au plomb :conseils et techniques

- Techniques de dissipation thermique

- Techniques d'inspection de réseau de grille à billes

- Guide des techniques de mise à la terre des PCB

- 16 techniques de forge

- Dépannage :diagnostic des problèmes de broche

- Micro-usinage :techniques, opportunités et défis

- 5 domaines problématiques incontournables dans le travail des métaux