Les robots acquièrent de nouvelles capacités

L'automatisation reste une priorité dans la fabrication, pour toutes les raisons évidentes, et les fournisseurs de robots continuent d'introduire de nouvelles fonctionnalités impressionnantes. Beaucoup feraient écho à Zach Spencer, directeur de l'automatisation de la robotique chez Methods Machine Tools Inc., Sudbury, Mass., lorsqu'il dit que « la chose la plus excitante en ce moment, ce sont les robots collaboratifs. Les cobots sont des systèmes d'automatisation innovants qui ouvrent de nouvelles possibilités d'usinage et augmentent votre retour sur investissement. Certains clients ont payé des cobots en moins de trois mois."

Spencer a ajouté que les cobots sont populaires en grande partie en raison de la manière intuitive dont ils peuvent être programmés. « Au lieu de devoir passer par le pendentif d'apprentissage pour programmer le robot pour qu'il se déplace vers un point spécifique, vous pouvez faire glisser manuellement le robot et créer un point de consigne dans le pendentif d'apprentissage. Ensuite, vous faites glisser le robot vers la position suivante et désignez le point de consigne deux. C'est l'une des meilleures technologies avec des robots collaboratifs."

Les fabricants de cobots ont également révolutionné l'automatisation en facilitant l'intégration avec des accessoires tiers, notamment des pinces spéciales, des systèmes de vision, des têtes de soudage et des logiciels opérationnels. Universal Robots, basé à Ann Arbor, dans le Michigan, est un leader dans ce domaine, avec plus de 300 produits dans son programme UR+ et des centaines d'autres en préparation. Le directeur principal des applications, Joe Campbell, appelle UR+ une « boutique d'applications pour Universal Robots ». Nous donnons aux développeurs un accès approfondi [à notre système d'exploitation], afin qu'ils puissent développer des logiciels. Et puis nous le validons, le testons et le certifions. »

Prélèvement de bac avancé

La capacité d'un robot à ramasser des pièces dans un bac, même si elles sont orientées au hasard, n'est pas nouvelle. Mais des fournisseurs comme Universal Robots facilitent la mise en œuvre de tels systèmes. Historiquement, a expliqué Campbell, il fallait passer des semaines à écrire du code pour couvrir tous les différents scénarios qui se présentent dans de telles situations. Mais la solution ActiNav d'UR intègre déjà "un gros morceau de code qui a été développé sur une longue période de temps qui supprime toute la programmation traditionnellement nécessaire pour définir comment vous allez vous rendre du lieu de prise en charge au lieu de dépôt. … Avec ActiNav, vous lui apprenez la pièce … lui apprenez le lieu de dépôt, … définissez la poubelle, qui la touche essentiellement en quatre points, … et définissez toutes les autres barrières dans l'espace. Et ensuite, le système planifiera complètement son propre chemin et trajectoire de robot pour aller de n'importe quel point de ramassage qu'il identifie à un point de placement, sans programmation personnalisée."

Campbell a ajouté que «l'apprentissage de la pièce» à ActiNav est aussi simple que d'importer un fichier CAO de la pièce, puis de désigner les surfaces où le cobot doit la saisir. La pièce n'a pas besoin d'être simple, elle doit juste avoir des "surfaces qui vous permettent d'obtenir un choix précis. C'est très simple. J'ai vu des gars prendre une toute nouvelle partie sur laquelle le système n'avait jamais travaillé auparavant et l'installer en environ deux heures. De plus, a déclaré Campbell, contrairement aux solutions de commerce électronique souvent associées à la sélection aléatoire des bacs, ActiNav est suffisamment précis pour charger automatiquement une machine-outil.

Comme vous l'avez peut-être deviné, ActiNav nécessite un système de vision 3D afin d'orienter le cobot à chaque prise en main. Dans ce cas, il s'agit d'un capteur du partenaire UR+ Photoneo, Bratislava, Slovaquie. L'unité est montée au-dessus du bac et génère une image détaillée presque instantanément, a déclaré Campbell. (Le système capture 3,2 millions de points 3D par numérisation.) Le temps de décision et de chargement est également rapide, et Campbell considère les travaux avec un temps de cycle d'environ 30 secondes comme la solution idéale pour le produit. C'est trop rapide pour qu'un opérateur s'occupe de plusieurs machines, mais dans le temps de traitement d'ActiNav. Si le temps est beaucoup plus rapide que 30 secondes, ActiNav ralentirait le cycle de la machine. Bien sûr, il existe d'autres situations dans lesquelles vous accepteriez volontiers un temps de cycle plus lent, comme l'automatisation d'un poste de nuit qui serait autrement improductif.

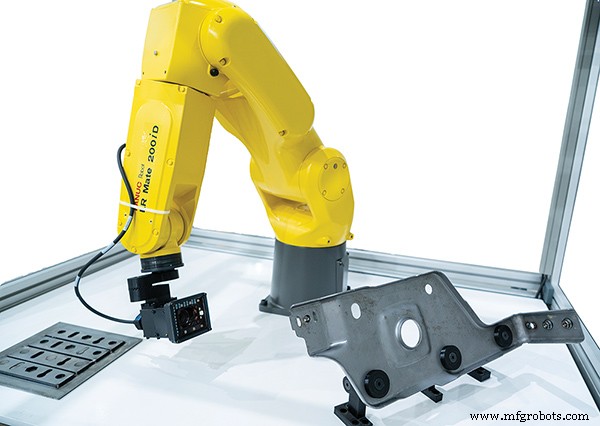

Le prélèvement intelligent de bacs ne se limite pas aux cobots, et Spencer de Methods Machine Tools a fourni un exemple concret dans lequel des robots FANUC saisissent des corps de torche en aluminium forgé d'un bac et les chargent dans un FANUC RoboDrill pour l'usinage. La clé est le système iRVision de FANUC, qui crée un nuage de points 3D des objets dans le bac. "Et cette information est liée au robot afin qu'il sache sous quel angle approcher la pièce pour pouvoir la sélectionner avec précision."

Spencer a souligné que le forgeage produit une ligne de séparation où les deux matrices se rencontrent, et la ligne n'est pas toujours au même endroit. Les caractéristiques complexes et profilées de la pièce présentaient un autre défi. Mais comme ActiNav, "vous téléchargez un modèle 3D dans le logiciel, et vous lui dites que c'est la forme que nous recherchons", a expliqué Spencer. "Le logiciel FANUC tient compte des variations de taille, et il est excellent pour vous permettre de fixer des limites à ces variations." Le fabricant du Midwest de ces corps de torche est passé de machines de transfert rotatives géantes à chargement manuel à une cellule automatisée de quatre RoboDrills desservie par deux robots. En conséquence, ils produisent désormais les pièces "avec un débit amélioré, plus de disponibilité et un taux de rebut beaucoup plus faible que sur les machines de transfert".

Un exemple plus récent lié à Spencer est le chargement automatique de grands essieux pour les équipements de construction à partir de patins en bois dans le traitement thermique, puis dans une machine. Les essieux diffèrent par leur longueur, leur diamètre et leur poids (d'environ 200 à 500 lb), et la taille des lots est petite. Même la hauteur des patins en bois varie, a ajouté Spencer. Les méthodes ont créé un système qui permettait à l'opérateur de déplacer simplement une palette de 4 × 4 pi (1,22 × 1,22 m) d'essieux divers, tous debout verticalement, côté bride vers le bas, dans la cellule avec un chariot élévateur. Ensuite, le logiciel FANUC et les caméras de vision 2D, orientées pour une vue latérale, déterminent à quelle distance les pinces doivent être positionnées pour saisir chaque pièce, tandis qu'une caméra aérienne détermine la position correcte sur le sol (en X et Y). Spencer a déclaré que le positionnement vertical est « la grande amélioration technologique. … En fait, être capable de prendre une photo avec un robot et de prendre une mesure à partir de cette image [est une grande amélioration.]”

Autres améliorations du système de vision

Du point de vue de Campbell, ActiNav est un exemple de la façon dont la robotique d'aujourd'hui "cache une technologie incroyablement complexe" à l'utilisateur. Dans le même ordre d'idées, Mika Laitinen, directeur des ventes de solutions pour Fastems Oy AB, Tampere, Finlande, et West Chester, Ohio, a expliqué que la tâche d'apture des coordonnées X et Y avec une caméra est apparemment simple, mais peut en fait nécessiter une imagerie avancée. algorithmes. Par exemple, il a cité le fabricant américain de caméras Cognex, dont la dernière version de caméra intelligente utilise « le calcul de réseau neuronal pour certains algorithmes d'imagerie ». Il a ajouté que de tels systèmes transforment une tâche autrefois difficile comme la lecture optique de caractères en une capacité générique et robuste. La capacité de calcul de ces systèmes s'améliore à tel point que « l'intelligence artificielle n'est pas un sujet distinct de la robotique. … De nos jours, l'intelligence artificielle est de plus en plus intégrée dans les capteurs intelligents et les systèmes de caméras intelligents.”

David Bruce, directeur de l'ingénierie pour l'industrie générale et le segment automobile, FANUC America Corp., Rochester Hills, Michigan, a déclaré que les systèmes iRVision de l'entreprise intègrent une fonction anti-erreur d'intelligence artificielle (IA) "sans aucun matériel supplémentaire". iRVision propose un guidage robotique basé sur la vision artificielle 2D ou 3D et le "contrôleur de robot hautement fiable de FANUC" gère à la fois le mouvement du robot et "le traitement de la vision, y compris la fonction AI Error Proofing".

"Étant donné qu'iRVision n'utilise pas de PC ou de caméra intelligente, cela n'a pas d'impact négatif sur la fiabilité d'une cellule de travail", a poursuivi Bruce. « En fournissant plusieurs exemples de bonnes pièces et de pièces défectueuses, l'outil AI Error Proofing fait la différence entre les deux pendant les cycles de production. Lors de la configuration, l'opérateur peut présenter plusieurs exemples de pièces et les classer en deux catégories :bonnes et mauvaises. Une fois que l'opérateur a classifié les images, la fonction AI Error Proofing classifie automatiquement les pièces pendant les cycles de production."

Laitinen de Fastems a supposé que la technologie LiDAR (détection et télémétrie de la lumière) finira par supplanter les systèmes de vision stéréo (c'est-à-dire l'utilisation de plusieurs caméras pour mesurer en X, Y et Z). « Les caméras 2D sont petites, pratiques et faciles à placer où vous voulez. Vous pouvez les cacher dans le poignet du robot et obtenir toutes les informations. Mais si vous souhaitez utiliser la vision 3D, l'équipement est beaucoup plus grand et peut inclure des scanners de profil laser supplémentaires ou toute autre technologie utilisée pour mesurer la troisième coordonnée."

À l'inverse, a-t-il déclaré, les unités LiDAR ne sont pas différentes des caméras 2D, mais capturent des données 3D. (Laitinen a spécifiquement fait référence aux capteurs de SICK AG, Waldkirch, Allemagne, et Minneapolis, Minn.) "L'utilisation de la technologie LiDAR pour mesurer les coordonnées X, Y et Z avec une seule caméra serait une sorte de révolution", comme l'a dit Laitinen. . Fastems n'a pas encore mis en service un tel système, mais a entrepris des études de faisabilité avec plusieurs clients.

Nouvelles capacités de métrologie robotique

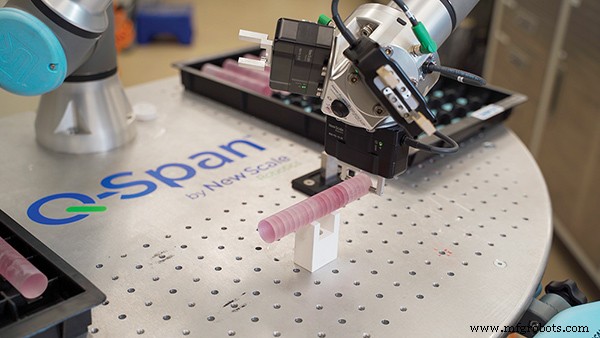

Utiliser un robot pour s'occuper d'une MMT ou d'une station de mesure n'est ni surprenant ni nouveau, mais utiliser les pinces d'un robot pour effectuer une mesure l'est. Campbell a déclaré que New Scale Robotics, Victor, N.Y., un fournisseur UR+, a développé une pince qui sert d'étrier de haute précision, en plus de sa fonction de prise et de placement. Et il est précis à 2,5 µm près.

Campbell a déclaré que les utilisateurs "peuvent soit saisir la pièce et enregistrer la mesure pendant qu'elle est saisie, soit utiliser le préhenseur pour passer un micro sur la pièce, en testant plusieurs emplacements avant de l'acquérir, de la saisir et de la déplacer. C'est un excellent exemple d'intégration du processus de métrologie au cœur du processus de fabrication. »

New Scale Robotics, une division de New Scale Technologies, associe la pince de haute précision à un cobot UR3e d'Universal Robots pour créer la station de travail Q-Span. Un client, OptiPro Systems, Ontario, N.Y., utilise le Q-Span pour une inspection en cours de traitement à 100 % des cylindres de verre optique sortant de sa rectifieuse OptiSonic. Les pièces qui réussissent l'inspection sont acheminées vers une MMT pour la validation finale. Non seulement cela élimine le besoin de vérifications manuelles que l'entreprise effectuait auparavant, mais le Q-Span est également quatre fois plus précis que les pieds à coulisse manuels, ce qui permet un contrôle plus strict du processus de fabrication et une réduction des rebuts, selon le fabricant. Campbell a déclaré que les pinces New Scale accomplissent également en un cycle ce qu'il faut à un humain en six étapes pour le faire. De plus, OptiPro peut manipuler une variété de pièces avec le même jeu de pinces.

Données du robot

Laitinen a observé que la collecte de données d'asservissement sur le mouvement et la santé du robot offre également deux avantages importants. Le premier est la capacité à étudier les tendances de la maintenance prédictive, le programme ZDT (zero down time) de FANUC en étant un exemple notable. Le second est lié au CQ, "collecte des données de processus spécifiques à l'application et les distribue au logiciel de contrôle de niveau supérieur". Cela s'applique aux applications dans lesquelles le robot agit sur la pièce, au lieu de s'occuper d'une autre machine.

Laitinen a déclaré que l'industrie aérospatiale offre de bons exemples d'utilisation de robots de cette manière - par exemple, la finition et le lissage (une technique de finition qui lisse ou aplatit le métal) des composants de turbine - et d'utilisation de données d'asservissement de robot pour contrôler le processus. "Les gens de l'industrie aérospatiale comprennent que plutôt que de fabriquer des pièces et de vérifier la qualité par la suite, il vaut mieux faire un effort pour contrôler le processus", a-t-il déclaré. Cela permet de comprendre comment la pièce est fabriquée et toutes les variables de performance clés et comment ces valeurs varient au cours du processus de fabrication. Bien fait, ils utilisent ces données pour apporter des corrections en temps réel ou, si nécessaire, déconnecter automatiquement un robot et rediriger le travail vers d'autres unités avant de produire des pièces défectueuses.

« Cela a été la success story de Fastems dans l'industrie aérospatiale. Notre logiciel de contrôle peut s'adapter à ce genre de changements dans la chaîne de production sans arrêter la production. Il a ajouté que la pandémie de COVID-19 a obligé l'entreprise à trouver des clients en dehors de l'aviation commerciale, et qu'elle apporte cette philosophie de "mesurer le processus et non la pièce" aux nouveaux clients.

Robots coopératifs

Depuis longtemps, certaines lignes automatisées nécessitent qu'un robot remette une pièce à un autre. Et en soudage, il arrive parfois qu'un robot multi-axes tienne la pièce pendant qu'un autre déplace la torche, les deux robots étant sous le contrôle d'une seule commande. Mais il est relativement rare que plusieurs robots déplacent la même pièce. Fastems a récemment installé un tel système aux États-Unis. Les pièces sont des anneaux géants pouvant atteindre 2,4 m de diamètre, avec des épaisseurs et des poids variables. Laitinen a expliqué que les soulever avec un seul robot aurait nécessité une pince à trois points très grande et coûteuse, sans parler d'un très gros robot, "et l'accessibilité aurait été très difficile.

« Donc, à la place, nous utilisons deux robots sur la même longue piste linéaire [qui est parallèle à la ligne de production des machines-outils, des stations de lavage, etc.]. Les robots se déplacent comme s'ils étaient un robot à deux bras », a-t-il déclaré. "Ceci est contrôlé par un seul contrôleur de robot et les deux robots reçoivent des instructions à partir d'un seul programme." Toutes les tâches de prise et de placement sont effectuées avec de simples pinces à deux doigts qui saisissent la pièce par les deux extrémités, la soulèvent simultanément et la déplacent.

Système de contrôle d'automatisation

- Automatisation :nouvelles sources et capacités pour les robots collaboratifs

- Moulage par injection :nouveaux robots à Fakuma

- Nouveaux robots :économiques et haut de gamme

- Nouveaux servorobots haut de gamme avec connectivité Industry 4.0

- Moulage par injection :nouveaux modèles de robots économiques

- Moulage par injection :nouveau sélecteur, robots et emballeur de boîtes

- Moulage par injection :nouveaux robots au K 2019

- Automatisation :nouveaux matériels et logiciels pour les robots à faible coût

- Présentation des avantages et des capacités des robots d'emballage