Prise en charge de l'impression 3D :un aperçu de la technologie

Introduction

Comme les pièces imprimées en 3D sont construites couche par couche, une couche précédente sur laquelle s'appuyer est nécessaire. Selon la technologie d'impression 3D spécifique et la complexité du modèle 3D, cela peut signifier qu'une impression 3D nécessite des structures de support.

Lorsque vous envisagez la technologie avec laquelle imprimer un modèle 3D, il est important de prendre en compte les structures de support et la manière dont elles peuvent affecter le résultat final. Les structures de support auront un impact sur la finition de surface car elles nécessitent un travail de post-traitement pour être supprimées, ce qui entraîne des imperfections ou une rugosité de surface.

Cet article traite des supports, de la manière dont les supports sont mis en œuvre pour chaque technologie d'impression 3D et de la manière dont l'utilisation des supports peut avoir un impact sur le processus de prise de décision de conception.

Prise en charge dans FDM

La modélisation par dépôt de fil fondu (FDM) extrude un filament fondu sur une surface de construction le long d'un chemin prédéterminé. Au fur et à mesure que le matériau est extrudé, il refroidit, formant une surface solide constituant la base de la prochaine couche de matériau sur laquelle construire. Ceci est répété couche par couche jusqu'à ce que l'objet soit terminé.

Quand l'assistance est-elle nécessaire dans FDM ?

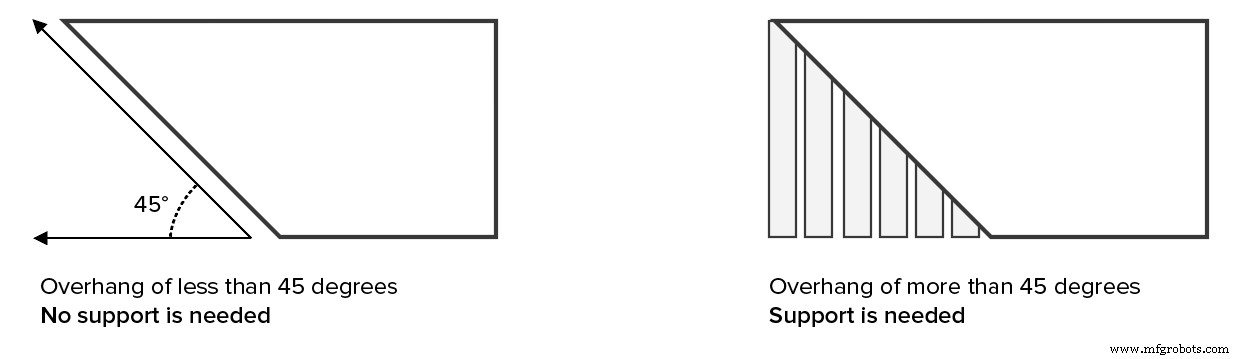

Avec l'impression FDM, chaque couche est imprimée sous la forme d'un ensemble de fils de filaments chauffés qui adhèrent aux fils en dessous et autour d'elle. Chaque fil est imprimé légèrement décalé par rapport à sa couche précédente. Cela permet à un modèle d'être construit jusqu'à des angles de 45°, permettant aux impressions de s'étendre au-delà de la largeur de la couche précédente.

Lorsqu'un élément est imprimé avec un surplomb supérieur à 45°, il peut s'affaisser et nécessite un matériau de support en dessous pour le maintenir. Vous trouverez plus d'informations sur les porte-à-faux et le FDM ici.

Bridging vs support

Il existe une exception à cette règle :

Le matériau chaud peut être étiré sur de courtes distances entre deux points dans une méthode connue sous le nom de pontage. Le pontage permet d'imprimer du matériel sans support et avec un affaissement minimal. Si un pont mesure plus de 5 mm de long, un support est généralement nécessaire pour donner une finition de surface précise.

Vous trouverez plus d'informations sur le pontage et le FDM ici.

L'ABC (ou YHT) du support FDM

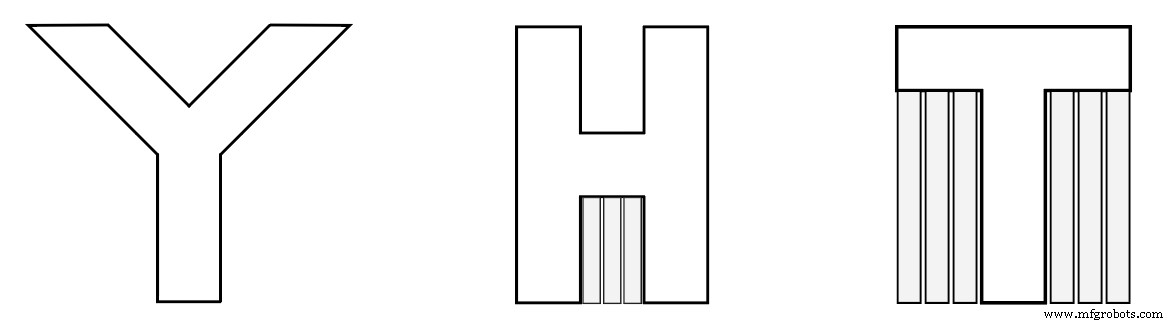

Considérez les lettres Y, H et T, et un ensemble de modèles 3D associés.

- Les bras d'un modèle de la lettre Y peuvent être imprimés facilement. Même si les bras du Y sont tendus, parce qu'ils s'étendent à 45 degrés ou moins, ils n'ont pas besoin de soutien.

- La lettre H est un peu plus compliquée mais si le pont central est inférieur à 5 mm, elle peut être imprimée sans support ni affaissement. Plus de 5 mm et un support seront nécessaires. Pour cet exemple, le pont central est supérieur à 5 mm et un support est nécessaire.

- La lettre T nécessite un support pour les bras de la lettre. Il n'y a rien sur lequel imprimer les bras extérieurs et le matériau tombera sans support.

L'image ci-dessous illustre YHT avec le matériel de support affiché en gris clair.

Voici à quoi ressemblent les YHT une fois imprimés. L'image ci-dessous montre maintenant le résultat du T imprimé sans support. La surface présente un affaissement important et nécessitera une grande quantité de post-traitement pour être nettoyée.

Les inconvénients du matériel de support FDM

L'une des limites de l'utilisation du support dans l'impression FDM est qu'un post-traitement est toujours nécessaire, ce qui entraîne des marques ou des dommages sur la surface en contact avec le support.

Un autre problème est que les couches imprimées sur le support seront moins parfaites car le support sera légèrement moins stationnaire que les couches solides.

Il peut également être difficile de supprimer la prise en charge de petites fonctionnalités complexes sans casser le modèle.

De plus, le support nécessite du matériel d'impression supplémentaire et entraîne donc des coûts supplémentaires. Le support doit également être retiré, ce qui crée plus de travail pour le fournisseur de services d'impression 3D, ce qui peut également augmenter le coût total du travail d'impression.

Quel est le niveau d'assistance nécessaire pour mon impression FDM ?

L'exemple d'arche ci-dessous ne nécessite qu'une quantité limitée de support placé au bon endroit pour permettre une impression précise.

La "boule dans un cube" illustrée ci-dessous est un exemple qui nécessite une grande quantité de support.

Le démontage du support dans cet exemple est complexe et consiste à retirer chaque élément de support avec une pince à bec fin tout en essayant de limiter l'endommagement des surfaces entourant le support. Le ponçage ou le lissage de la surface après retrait du support est également très difficile.

Sans matériel de support, ce modèle ne peut tout simplement pas être imprimé en FDM sans compromettre la qualité et la précision. Dans ce cas, malgré le coût et le temps d'impression supplémentaires, le matériel de support supplémentaire utilisé est essentiel pour pouvoir terminer l'impression.

Deux types de support FDM

Les méthodes d'impression FDM utilisent deux types de support :

- Le premier, une sorte d'accordéon plat, ou de treillis, est le plus courant et convient le mieux à la plupart des impressions FDM.

- L'autre type est un support "arborescent" et est préféré par certaines imprimantes. Cette méthode de support est moins populaire, mais elle a moins de contact avec la surface d'impression, ce qui peut entraîner une meilleure finition de surface après le traitement.

L'opérateur de l'imprimante précisera généralement le type de support qui convient le mieux à votre application et minimise ainsi l'impact esthétique sur votre conception.

Curieux de connaître les options de coût et de matériaux pour FDM ?

Obtenez un devis instantanéVoir tous les matériaux FDM

Support soluble

Sur les imprimantes finement réglées avec deux têtes d'impression, le matériau de support peut être imprimé avec un matériau soluble qui ne se déchire pas de la pièce mais se dissout dans une solution chimique qui n'affecte pas le matériau principal du modèle imprimé.

Cela se traduira par une meilleure finition de surface où le support est en contact avec le matériau principal, mais peut être une solution coûteuse et chronophage.

Un exemple de ceci est la machine Ultimaker 3, qui utilise un support imprimé en PVA qui se dissout facilement après l'impression. Toutes les machines FDM industrielles utilisent un support soluble.

Structures de support SLA et DLP

La stéréolithographie (SLA) et le traitement numérique de la lumière (DLP) créent des objets imprimés en 3D à partir d'une résine liquide (photopolymère) en utilisant une source de lumière pour solidifier le matériau liquide.

Selon le type d'imprimante exact, cela signifie que le modèle est soit retiré d'une cuve contenant un matériau liquide lorsqu'il est solidifié par une source de lumière à travers une fenêtre translucide en bas (de bas en haut), soit il est immergé dans le liquide car la couche supérieure est traitée par une source lumineuse du haut (top-down).

Quand l'assistance est-elle nécessaire dans les SLA et DLP ?

Pour s'assurer que les impressions adhèrent à la plate-forme d'impression et ne flottent pas dans la cuve, les imprimantes SLA et DLP nécessitent l'utilisation de supports dans presque tous les cas.

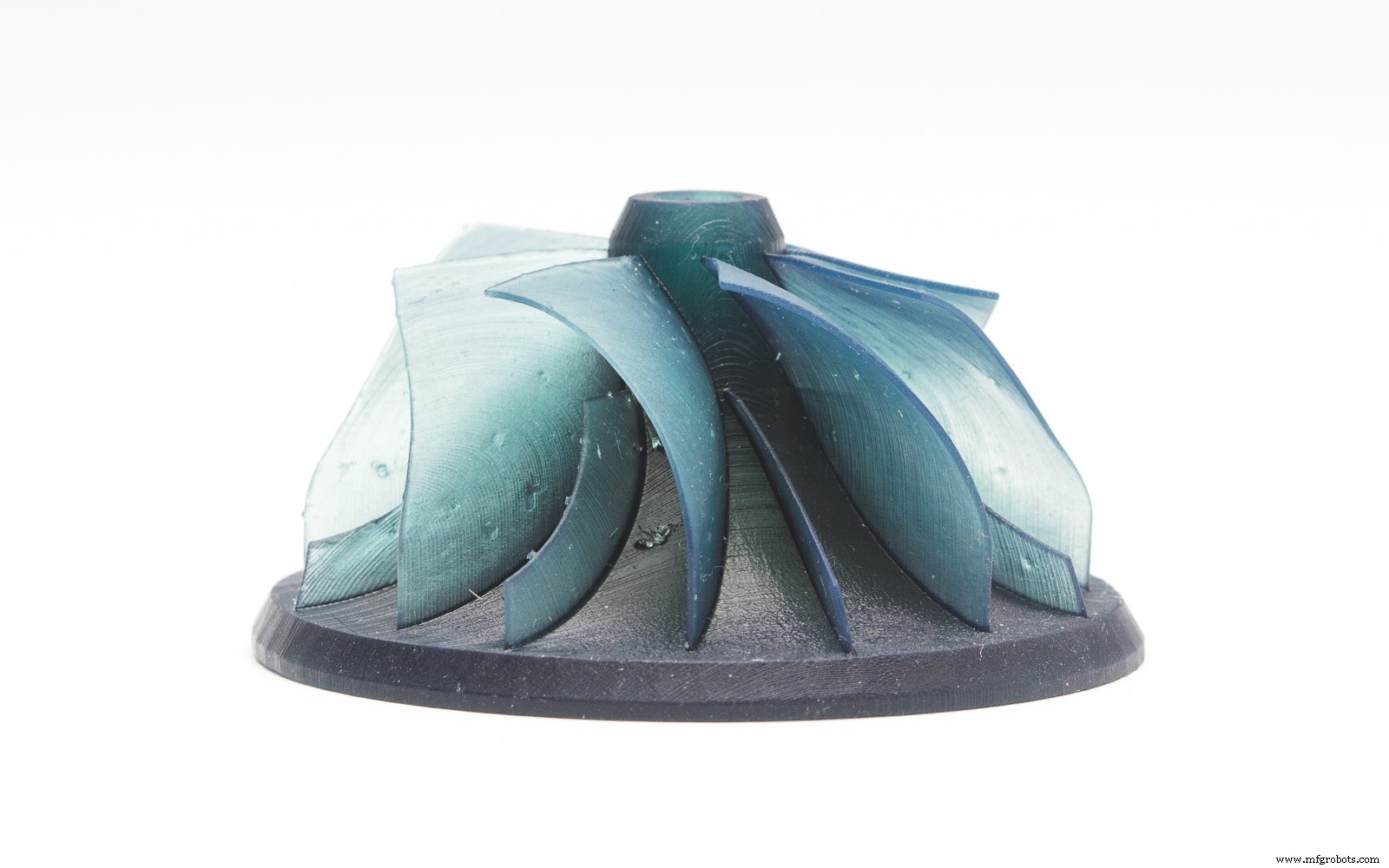

Les structures de support de ces imprimantes ressemblent à de fines nervures, avec seulement de petites pointes touchant réellement le modèle pour économiser du matériel et du temps d'impression. Le nombre de supports, leur emplacement, où ils touchent le modèle et la structure sont calculés par le logiciel et dépendent de la forme, de l'orientation et du poids de la pièce à imprimer.

SLA et DLP font partie des technologies les plus précises, capables d'imprimer même les objets les plus petits et les plus complexes avec des détails précis. Avec un post-traitement approprié, l'utilisation de supports n'affecte pas la qualité de l'impression.

Suppression du matériel de support des impressions SLA et DLP

Tout d'abord, l'alcool isopropylique (IPA) est utilisé pour laver la résine liquide de vos pièces terminées. Les structures de support peuvent être soit cassées à la surface du modèle, soit retirées à l'aide d'une pince. Les endroits où le support était en contact avec l'objet sont ensuite poncés pour éliminer les éventuelles marques restantes.

Considérations de conception pour les supports dans SLA et DLP

L'orientation des pièces joue un rôle crucial sur l'emplacement du support pour l'impression SLA et DLP. En réorientant une pièce, la quantité de support (et donc le coût de l'impression) peut être considérablement réduite.

L'orientation joue également un rôle important dans l'emplacement du soutien. Si l'aspect esthétique d'une surface sur un composant est primordial, orienter la pièce de sorte qu'il y ait peu ou pas de support en contact avec cette zone peut également être une option.

Pour les impressions complexes avec une grande quantité de détails et de nombreuses caractéristiques fines ou complexes, diviser l'impression en sections distinctes, puis les assembler (via des connexions à encliquetage, des pièces imbriquées ou des adhésifs) peut également améliorer la qualité et l'apparence de l'impression.

Curieux de connaître le coût et les options matérielles disponibles de SLA/DLP ?

Obtenez un devis instantanéVoir tous les matériaux SLA

Structures de support de jet de matière

Les technologies de projection de matériaux (Stratasys PolyJet et 3D Systems MultiJet Modeling) sont similaires à l'impression à jet d'encre, mais au lieu de projeter des gouttes d'encre sur du papier, ces imprimantes 3D projettent des couches de photopolymère liquide sur un plateau de fabrication et les polymérisent instantanément à l'aide de la lumière UV.

Quand l'assistance est-elle nécessaire dans Material Jetting ?

Ces imprimantes nécessitent l'utilisation de matériel de support dans tous les cas où il y a des parties en porte-à-faux, quel que soit l'angle. Les supports sont soit solubles dans l'eau, soit retirés lors du post-traitement à l'aide de pinces, d'un jet d'eau, d'un bain à ultrasons et d'un sablage.

Contrairement au FDM, les supports de ces technologies ne nuisent en rien à l'aspect, à la qualité de surface ou aux propriétés techniques des impressions. Après un post-traitement approprié, il est pratiquement impossible de distinguer les parties recouvertes de support du reste de l'impression.

Considérations de conception pour les supports dans Material Jetting

En raison des outils électriques (jet d'eau, sableuse) utilisés lors du post-traitement, des parties complexes du modèle peuvent être endommagées ou pliées. Assurez-vous de suivre les règles de Material Jetting pour éviter tout problème. Si votre modèle comporte des pièces complexes et des fils fins, l'impression SLS est recommandée à la place.

Structures de support SLS

Le frittage sélectif par laser (SLS) fusionne le matériau en poudre dans une chambre à l'aide d'un laser.

Pour SLS, il n'y a pas besoin de structures de support puisque la poudre agit comme support lorsque l'objet est construit couche par couche. Cela donne une grande liberté de conception mais augmente également généralement le coût et le temps d'impression d'une pièce. SLS a besoin de temps pour que la chambre de construction refroidisse et le nettoyage de l'impression nécessite un processus de finition en plusieurs étapes, y compris l'élimination de la poudre non fondue, généralement avec un pistolet à air.

Curieux de connaître le coût et les options de matériaux disponibles pour SLS ?

Obtenez un devis instantanéVoir tous les matériaux SLS

Structures de support de projection de liant

Le jet de liant est similaire au SLS dans la mesure où l'imprimante utilise de fines couches de matériau en poudre pour construire un objet, mais au lieu d'utiliser un laser qui fritte la couche ensemble, ces imprimantes utilisent un liant extrudé à partir d'une buse pour lier la poudre ensemble.

Tout comme avec SLS, il n'y a pas besoin de structures de support car la poudre agit comme support lorsque l'objet est construit, mais le nettoyage et le post-traitement de l'impression nécessitent un processus de finition en plusieurs étapes, y compris l'élimination de la poudre non fondue, généralement avec un pistolet à air. /P>

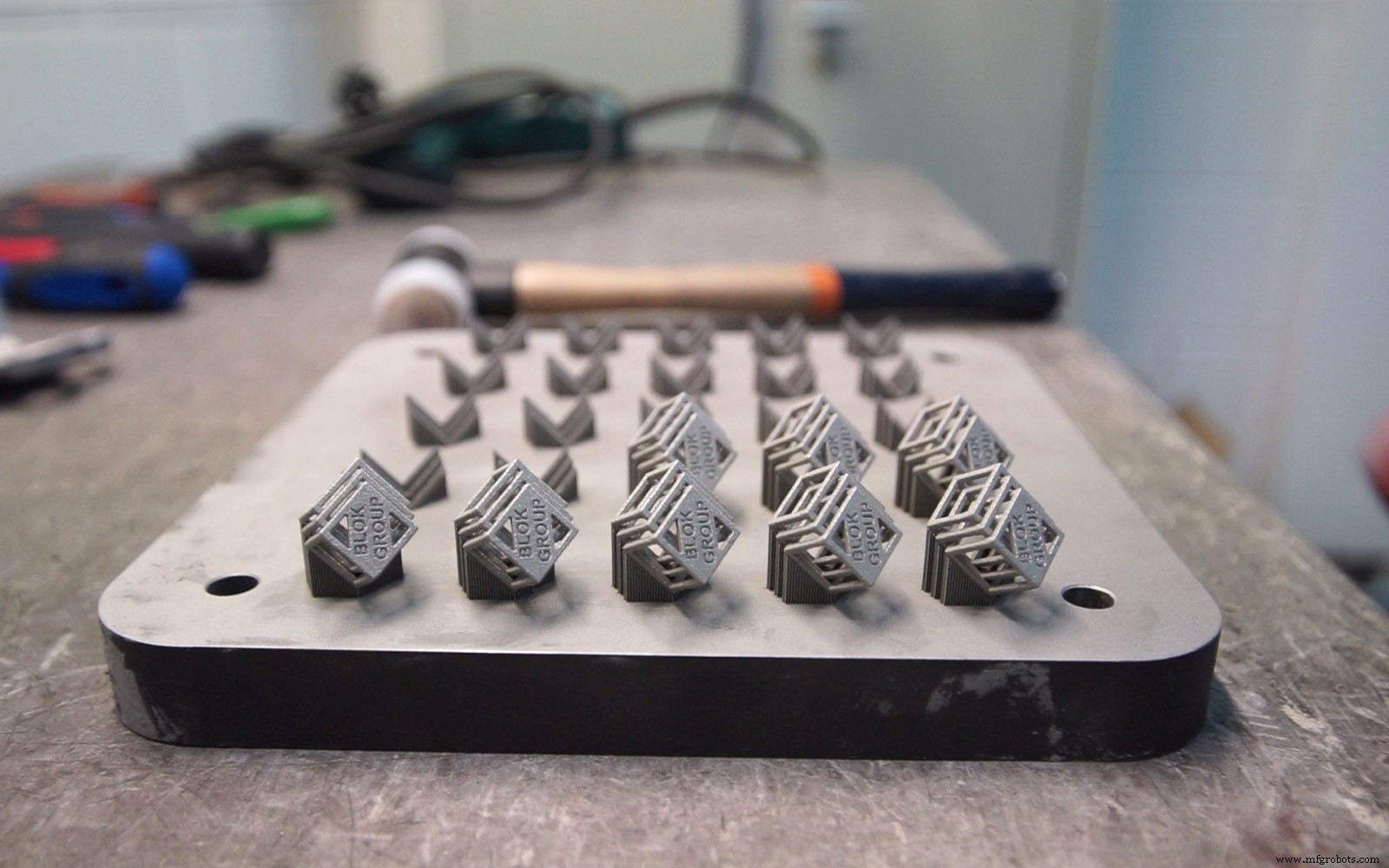

Structures de support d'impression en métal

Les technologies d'impression sur métal utilisent des structures de support pour maintenir les modèles fixés à une plaque de base pendant le processus de construction dans tous les cas, mais des porte-à-faux avec un angle supérieur à 35 degrés peuvent être construits sans support. Lorsque des supports sont nécessaires, il est important de s'assurer qu'ils sont faciles d'accès, sinon ils ne peuvent pas être supprimés lors du post-traitement.

L'utilisation de supports n'affecte en rien la qualité de l'impression, et avec un post-traitement approprié, toutes les marques peuvent être supprimées du modèle imprimé.

Curieux de connaître le coût et les options de matériaux disponibles pour l'impression 3D métal ?

Obtenez un devis instantanéVoir tous les matériaux d'impression 3D métal

Règles empiriques

- Le support aura généralement un impact négatif sur l'apparence d'une pièce (à l'exception du jet de matière). Un post-traitement est généralement nécessaire pour améliorer la finition de surface après le retrait du support.

- Plus la prise en charge est importante, plus une conception peut être complexe. La quantité de support utilisée peut être optimisée (orientation de la pièce, niveau de précision requis, etc.) pour réduire les coûts et le temps d'impression.

- Le tableau ci-dessous récapitule si une assistance est requise pour chacune des technologies d'impression 3D :

| Technologie d'impression | Assistance requise |

|---|---|

| FDM | Dépend de la géométrie du modèle |

| SLA et DLP | Toujours obligatoire |

| Jet de matière | Toujours, mais soluble |

| SLS | Jamais |

| Jet de liant | Jamais |

| Impression sur métal | Toujours |

impression en 3D

- Python - Présentation

- Présentation de l'impression 3D biocompatible

- Présentation des options d'impression 3D couleur

- Vue d'ensemble de la technologie :Quand devriez-vous vraiment opter pour l'impression 3D métal

- Impression 3D Polyjet :Présentation de la technologie

- Impression 3D par modélisation par dépôt de fil fondu (FDM) :présentation de la technologie

- Impression 3D DLS carbone :Présentation de la technologie

- Impression 3D par frittage laser direct de métal (DMLS) :présentation de la technologie

- Impression 3D par stéréolithographie (SLA) :Présentation de la technologie