Utilisation d'inserts chauffants

Les composants filetés, les trous et les connexions boulonnées font partie intégrante d'une grande variété de pièces d'ingénierie avec lesquelles vous travaillez chaque jour. Il est donc important de pouvoir ajouter des filetages efficaces aux pièces imprimées en 3D. Les fils en plastique taraudés ou imprimés sont faciles à surcharger et à dénuder, tandis que les fils métalliques sont plus solides et résistants à l'usure, offrant une meilleure connexion au fil du temps. Les inserts filetés en métal offrent une méthode de fixation infaillible pour les pièces en plastique. Les inserts filetés sont généralement en laiton avec un filetage préformé à l'intérieur. Ils résistent aux charges d'arrachement et de couple avec des caractéristiques de surface externes moletées conçues pour s'interfacer avec le matériau en vrac de la plus grande pièce. Il existe différents types d'inserts filetés en fonction des matériaux et des applications avec lesquels vous travaillez. Pour l'impression 3D, nous recommandons les inserts thermofixés.

Les inserts thermodurcissables sont parfaits pour les thermoplastiques en impression 3D car lors de l'installation, le thermoplastique fond et reflue autour de l'insert. Cela rend le plastique entourant l'insert localement plus résistant et établit une liaison sûre entre l'insert métallique et le thermoplastique. Cela garantit à son tour un taux d'arrachement et de couple beaucoup plus élevé du filetage résultant par rapport à d'autres types d'inserts.

États-Unis Étude de cas de l'armée

Lisez notre plus récente histoire de réussite client sur une base de formation majeure pour l'armée américaine.

Conception et installation d'inserts thermofixés

La conception et l'installation d'inserts filetés thermodurcissables pour des applications à faible volume ne nécessitent que quelques outils peu coûteux. Les inserts nécessitent une cavité conique d'une taille spécifique pour l'installation, vous devrez donc trouver les dimensions de cavité recommandées auprès de votre fournisseur d'inserts. Pendant l'installation, l'insert fondra et déplacera du plastique de la partie environnante au fur et à mesure de sa descente, de sorte que le cône permet au plastique fondu d'envelopper complètement la surface moletée de l'insert. Suivez les étapes ci-dessous pour concevoir et installer un insert thermodurcissable.

Ce dont vous aurez besoin

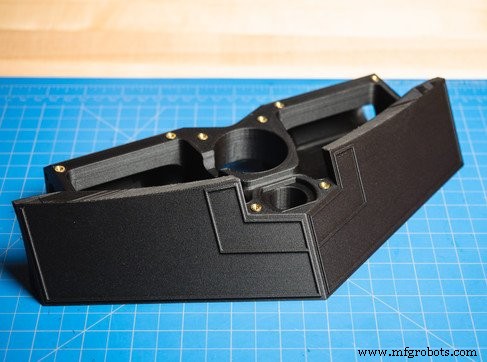

- Pièce imprimée en 3D avec des trous appropriés pour les inserts filetés

- Inserts filetés souhaités

- Fer à souder

- (Facultatif) Pointe d'installation d'insert fileté pour fer à souder

1. Sélectionnez la taille de votre boulon et l'insert thermofixable correspondant

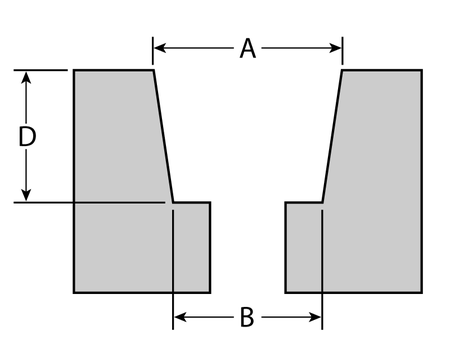

Sélectionnez le matériel que vous utiliserez pour fixer la pièce pendant le processus de conception. La taille de l'insert est partiellement déterminée par l'épaisseur du matériau qui l'entoure. Si vous avez moins de 2 mm (0,078") de matériau autour et en dessous de votre insert, envisagez de passer à une taille plus petite. Vérifiez les recommandations du fournisseur de la plaquette pour la taille de la cavité de la plaquette pour vous assurer qu'elle peut s'adapter à votre pièce. Dans cet exemple, nous utiliserons un insert M3 avec les spécifications d'empreinte suivantes :

Profondeur du trou (D) :3,8 mm

Diamètre majeur (A) :5,31 mm

Diamètre mineur (B) :5,1 mm

Lisez notre guide d'achat d'imprimante 3D pour la fabrication

2. Esquissez le point de départ de vos trous

Utilisez l'outil d'esquisse ou un outil similaire dans votre programme de CAO pour déterminer où vous voulez que vos trous commencent.

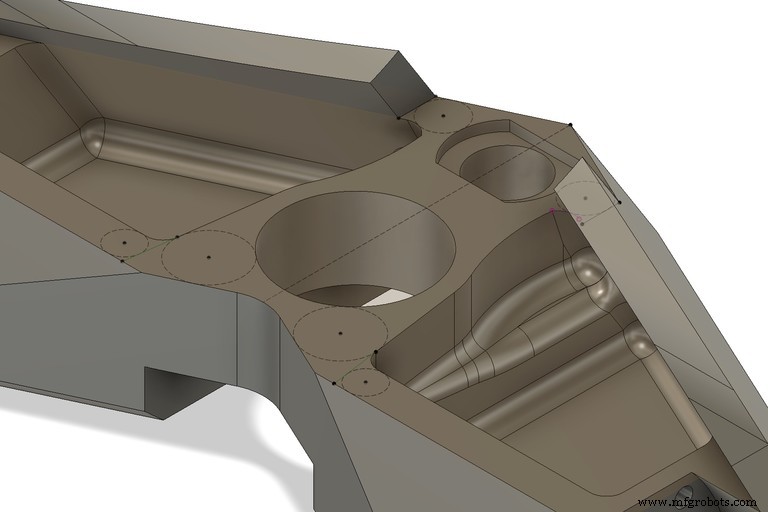

3. Utilisez l'outil Trou pour créer un trou lamé

À l'aide de l'outil Trou (ou d'un outil similaire selon votre programme de CAO), créez un trou lamé sur les points spécifiés avec la profondeur de trou recommandée et le diamètre principal (A) du cône de la plaquette. Vous pouvez prolonger le trou lui-même au-delà de la base du lamage si vous avez besoin d'un trou de soulagement pour le dégagement des vis. Ici, le diamètre du lamage est de 5,31 mm, avec une profondeur de 3,8 mm.

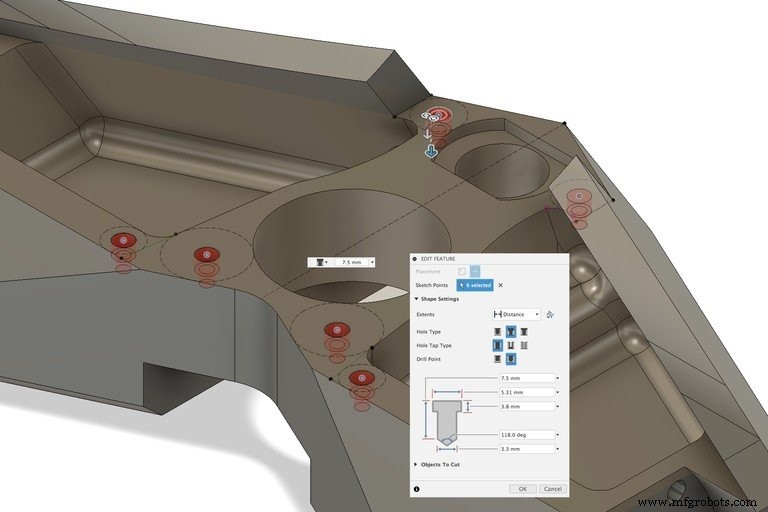

4. Chanfreiner le bord intérieur de l'alésage

Appliquez un chanfrein Distance-Distance au bord extérieur inférieur du trou lamé avec la hauteur du lamage comme distance remontant le lamage, et la valeur qui atteindra « B » comme diamètre de conicité mineur comme l'autre, ce qui équivaut à (AB )/2 pour nos besoins. Selon le format des dimensions de votre cavité, vous devrez peut-être modifier la façon dont vous effectuez cette opération.

Consultez notre guide de conception des composites

5. Imprimez votre pièce

Une fois votre conception terminée, imprimez votre pièce !

6. Faites chauffer votre fer à souder

Branchez votre fer à souder, allumez-le et attendez qu'il soit à température. Une bonne température de fonctionnement du fer est de 650-750 F (343-399 C).

7. Appuyez sur chaque insert avec le fer à souder

Placez chaque insert au-dessus de sa cavité, en vous assurant qu'il est droit et centré. Alignez la pointe du fer avec le centre de l'insert et appliquez une légère pression pendant que l'insert chauffe. Une fois que l'insert dépasse la température de fusion du plastique, l'insert commencera à descendre dans la pièce. Veillez à pousser l'insert vers le bas directement dans le trou, et non à un angle. Les inserts plus grands peuvent mettre plus de temps à chauffer avant de s'enfoncer dans la pièce. Gardez le fer sur l'insert jusqu'à ce qu'il touche le fond dans le contre-alésage et assurez-vous que l'insert affleure le haut de votre pièce avant d'extraire le fer.

Remarque : Si vous utilisez une panne de fer à souder ordinaire, appuyez sur l'insert avec le côté de la panne plutôt qu'avec la pointe.

8. Laissez la pièce refroidir

Une fois tous vos inserts intégrés dans votre pièce, laissez-les refroidir quelques minutes avant utilisation afin que le plastique ait le temps de prendre. Vous pouvez également utiliser ce temps pour ajuster les inserts avec le fer s'ils ne sont pas correctement installés.

Parler à un spécialiste produit

Rendre vos connexions filetées encore plus solides

Les inserts filetés sont assez solides avec l'insert incrusté dans la face supérieure de la pièce en raison de la face externe moletée qui s'engrène avec le plastique localement fondu et refondu. Cependant, il peut y avoir des circonstances dans lesquelles vous avez besoin d'encore plus de force dans vos connexions, et vous pouvez utiliser l'astuce suivante pour résister aux charges extrêmes appliquées au joint.

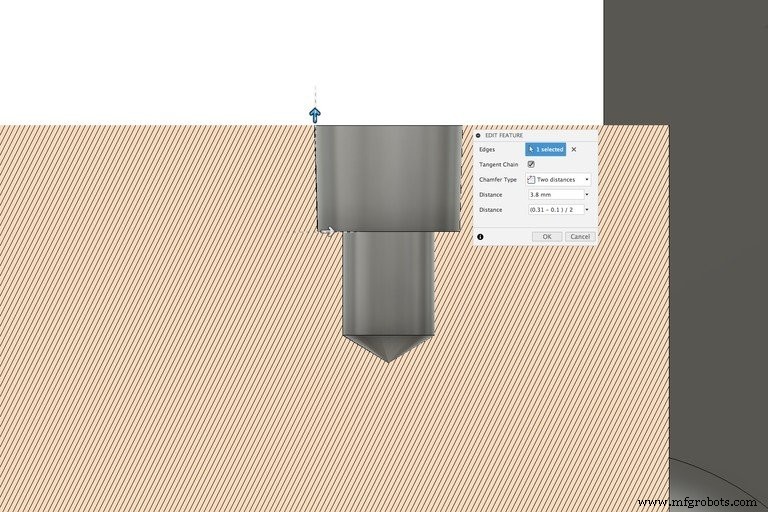

Au lieu de mettre les inserts sur la face de votre pièce au ras de ce sur quoi vous boulonnez, placez-les plutôt de l'autre côté de la pièce. Cela améliore considérablement la résistance de la connexion car lorsque l'insert est chargé, la conicité de l'insert s'engrène avec la conicité du lamage pour répartir les forces appliquées au boulon. Ce comportement est fortement amélioré avec l'ajout d'un renfort en fibres continues autour de la cavité, ce qui empêche encore plus les parois de la cavité de se déformer sous la charge.

Contactez-nous pour un échantillon gratuit pour tester la résistance et la durabilité de notre matériau !

Suivez-nous sur Facebook , Twitter , Instagram , et LinkedIn pour rester à jour avec tout Markforged.

impression en 3D

- Traitement thermique de l'alliage de titane

- Échangeurs de chaleur en titane

- C# en utilisant

- Guide de Carl Calabria sur l'utilisation des encarts sur le Mark One

- Dissipateur de chaleur PCB

- Moulage par insertion vs surmoulage

- Qu'est-ce que le moulage par insertion ?

- 15 Chapitre 6 :Traitement thermique

- Utiliser une fraiseuse comme tour