Comment positionner votre modèle pour l'impression 3D

Savoir orienter correctement votre modèle pour l'impression 3D est l'un des plus grands défis pour obtenir des pièces efficaces. Les systèmes Stratasys utilisent un matériau de support soluble, ce qui signifie que presque toutes les orientations peuvent fonctionner pour imprimer un modèle en 3D. Cependant, orienter une impression pour ne pas échouer n'est que la pointe de l'iceberg. En fonction de la géométrie d'une pièce, vous souhaiterez peut-être qu'une certaine face ou caractéristique ait l'air parfaite, que la pièce soit la plus résistante dans une direction ou pour minimiser la quantité de matériau de support utilisé pour réduire le temps et les coûts d'impression.

J'ai créé trois exemples de modèles qui émulent des situations d'impression 3D courantes, et je vais expliquer comment j'orienterais ces modèles, en donnant la priorité à la finition de surface, à la résistance et à l'utilisation minimale du matériau de support. Ces parties fournissent des situations hypothétiques où vous pourriez utiliser la partie pour donner un aperçu de différentes applications.

Avant de plonger, il est important de noter que ce guide suppose que vous avez une connaissance de base de l'impression 3D FDM et que vous connaissez l'imprimante 3D que vous utilisez.

Exemple de modèle 1 :Pièce d'utilisation finale

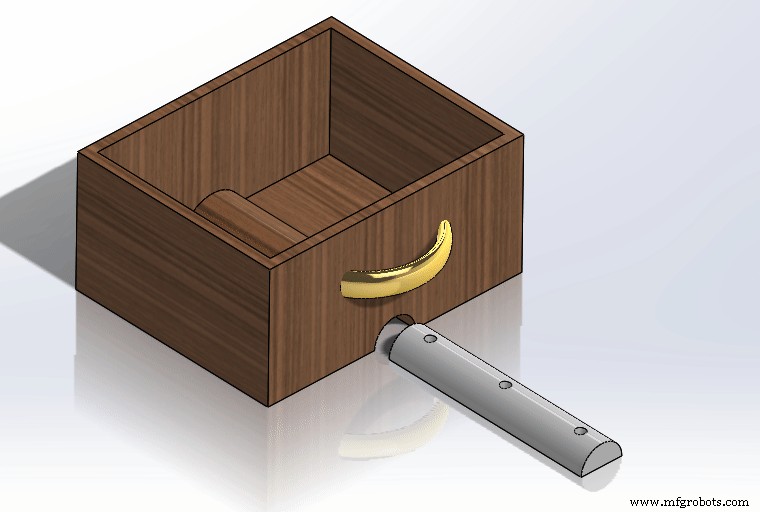

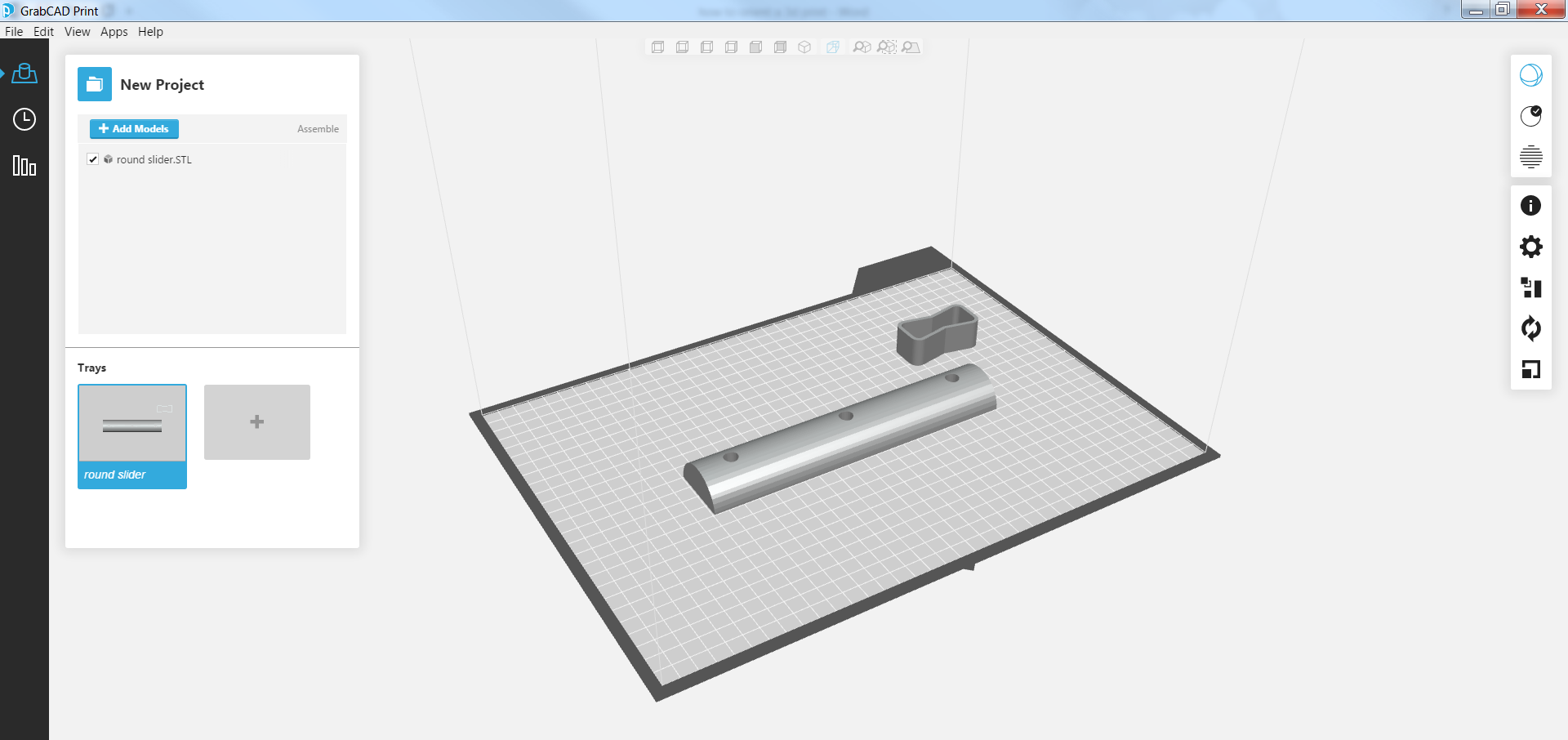

Les pièces coulissantes sont très courantes, et si elles n'utilisent pas de roulements à billes, il est probable qu'elles utilisent des bagues en plastique. Par exemple, certains tiroirs et armoires de meubles utilisent des surfaces de contact en nylon pour glisser. Ici, j'ai modélisé un curseur en demi-cercle avec des trous pour le montage. Comment dois-je orienter ce modèle pour l'impression ?

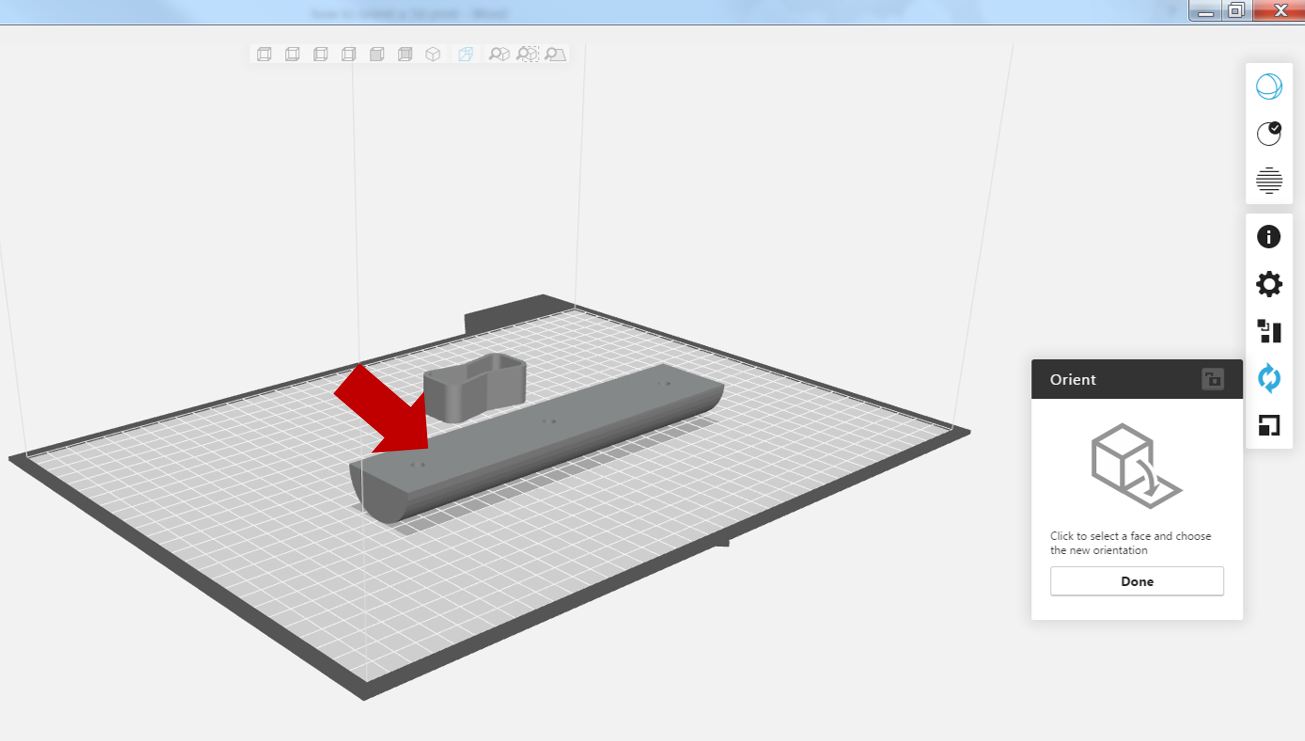

C'est ainsi que j'orienterais la pièce, sur la base de notre application d'utilisation de ce modèle comme pièce d'utilisation finale. Cette orientation nous donnera le meilleur état de surface possible sur la surface arrondie qui sera la surface de contact de glissement. Cette orientation minimisera la quantité de matériau de support et le nettoyage nécessaire également. En positionnant le modèle de cette manière, nous atteignons le point idéal pour obtenir la meilleure finition de surface où nous le voulons, une résistance appropriée pour l'application et la minimisation du matériau de support. Mais et si vous aviez des intentions différentes pour cette partie ?

Si vous souhaitez que la face indiquée du modèle ait la finition de surface la plus lisse possible, nous voudrions l'orienter comme indiqué - peut-être que cette partie du modèle est visible pour l'utilisateur final lors du déplacement du tiroir. Cependant, cela entraînerait un conflit entre les lignes de calque de l'impression et la trajectoire de mouvement du curseur.

De plus, lorsque l'on regarde la zone du matériau de support orange, cette orientation nécessite plus de matériau de support afin d'obtenir des dimensions précises sur les trous de montage.

Et si vous vouliez que la face plane ait la meilleure finition de surface possible ? Nous voudrions l'orienter vers le haut, mais cela entraînerait une surface plus rugueuse sur la partie arrondie.

En regardant le matériel de support, il devient évident que cette orientation causerait plus de nettoyage que la première orientation (idéale).

Exemple de modèle 2 : Pièce prototype

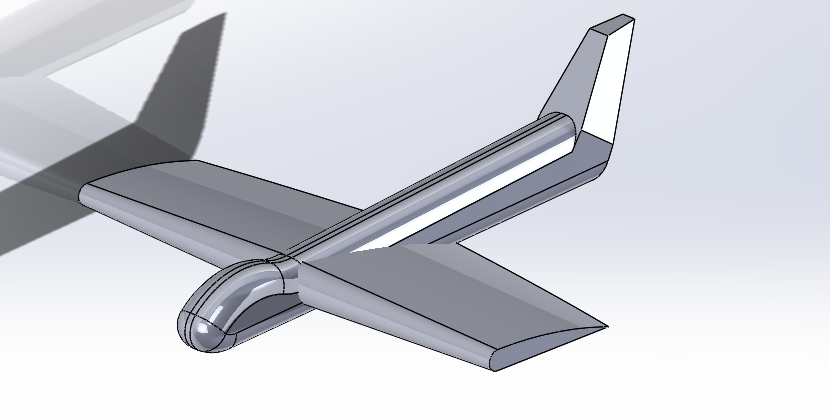

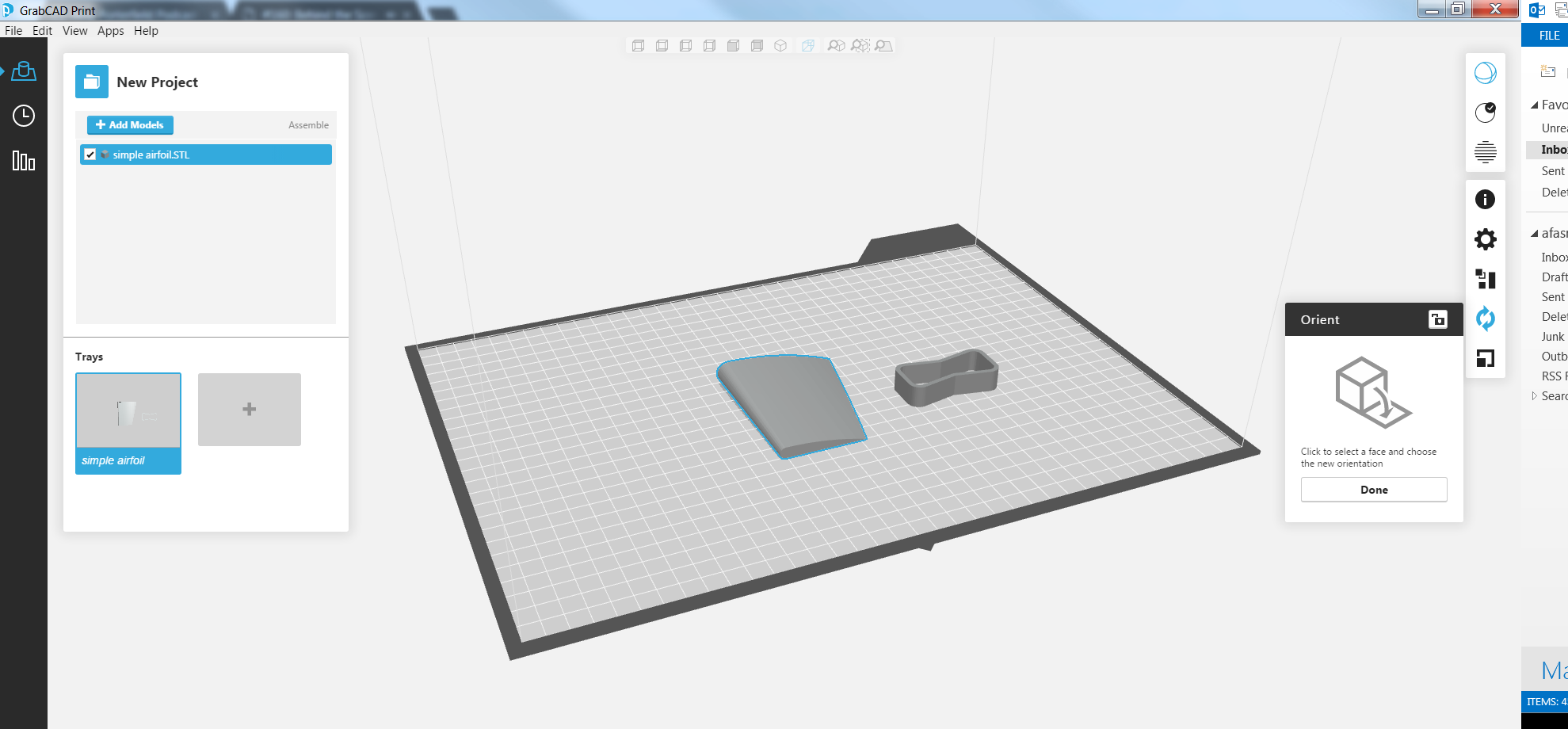

À titre d'exemple de pièce prototype, j'ai modélisé un simple profil aérodynamique. Un profil aérodynamique peut être une forme compliquée à fabriquer et un défi à positionner même pour l'impression 3D. Parce qu'une forme complexe comme celle-ci peut être difficile à fabriquer, il est encore plus critique de pouvoir créer un prototype fonctionnel avant d'investir dans l'outillage.

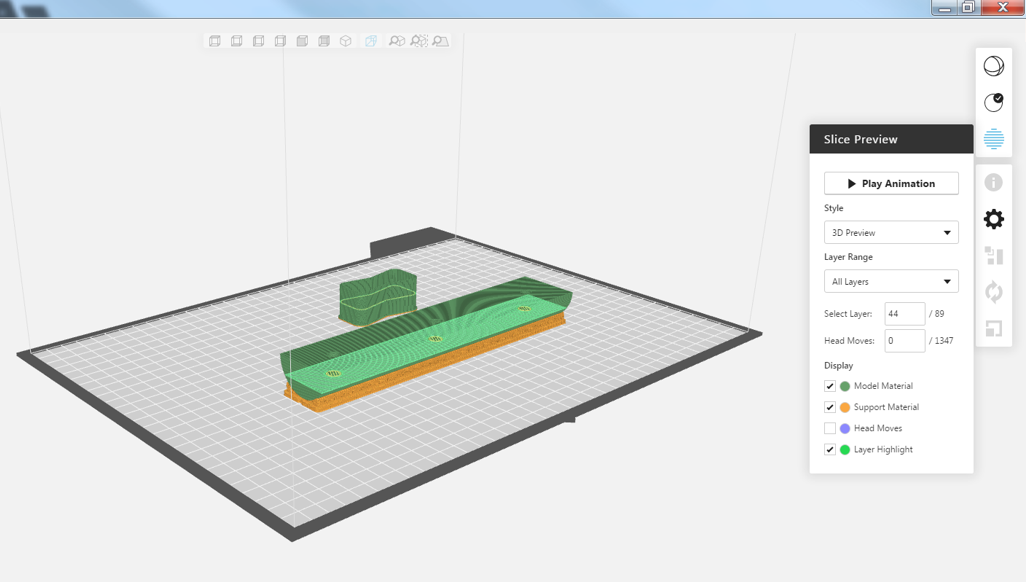

Pour le prototype de profil aérodynamique simple, nous pouvons l'orienter de plusieurs manières pour obtenir un équilibre entre la finition de surface, la résistance et la réduction du matériau de support.

Cette orientation est la façon dont je positionnerais la pièce, afin d'obtenir les surfaces les plus lisses possibles et de minimiser le matériau de support. Les surfaces lisses de ce profil aérodynamique théorique seraient une caractéristique importante.

Cette orientation peut donner la partie la plus solide pour une application d'aile. Cependant, les surfaces légèrement inclinées comme celle sur le dessus de notre profil aérodynamique peuvent souvent sembler rugueuses lorsqu'elles sont créées avec l'impression 3D FDM. Ceci est causé par la décomposition d'une surface lisse précise en une « surface en gradins », où les couches sont empilées les unes sur les autres. Cependant, cette orientation est la meilleure pour gérer les forces que notre profil aérodynamique peut subir, en alignant la direction des couches à 90° par rapport à la portance qu'il subirait.

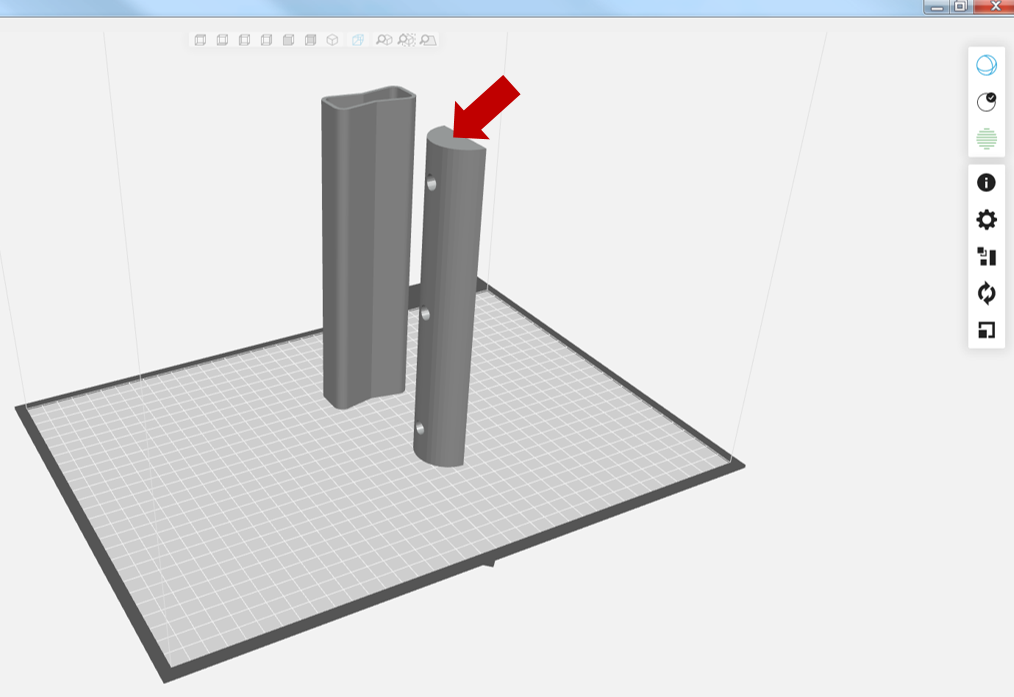

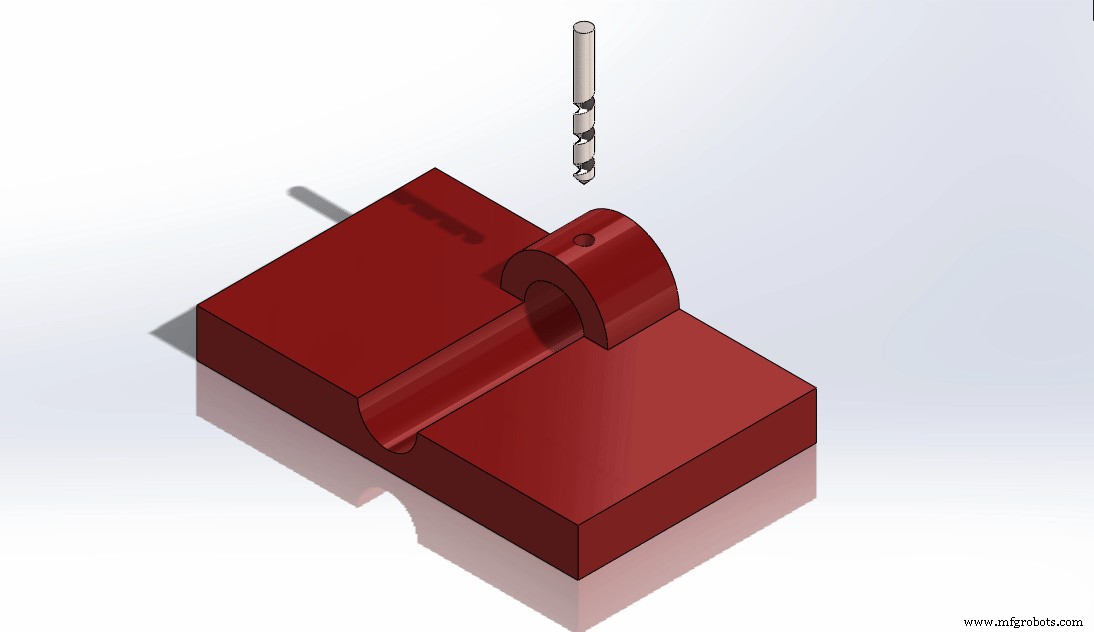

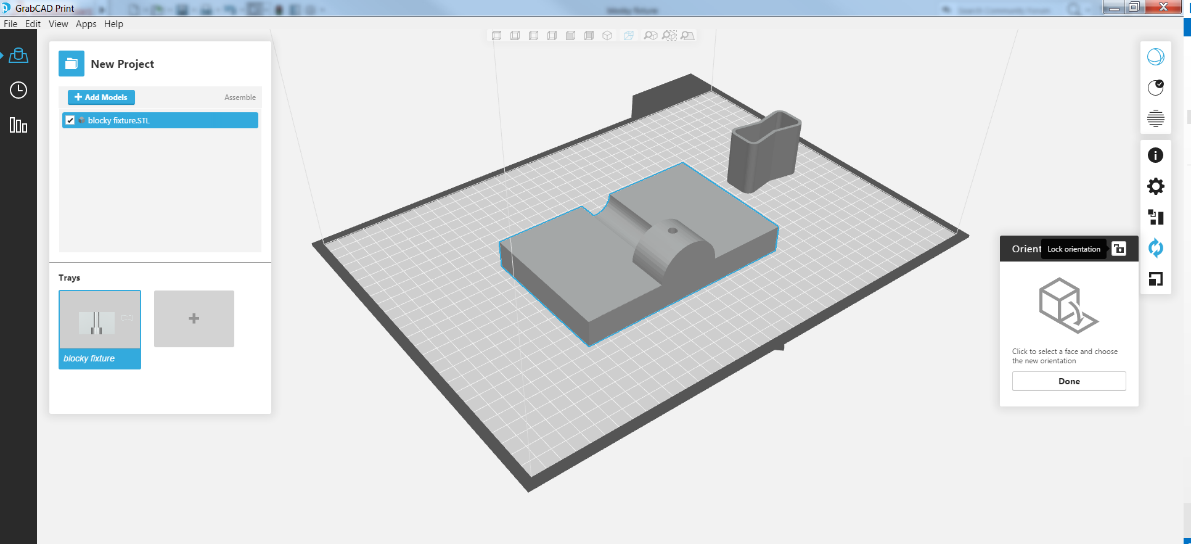

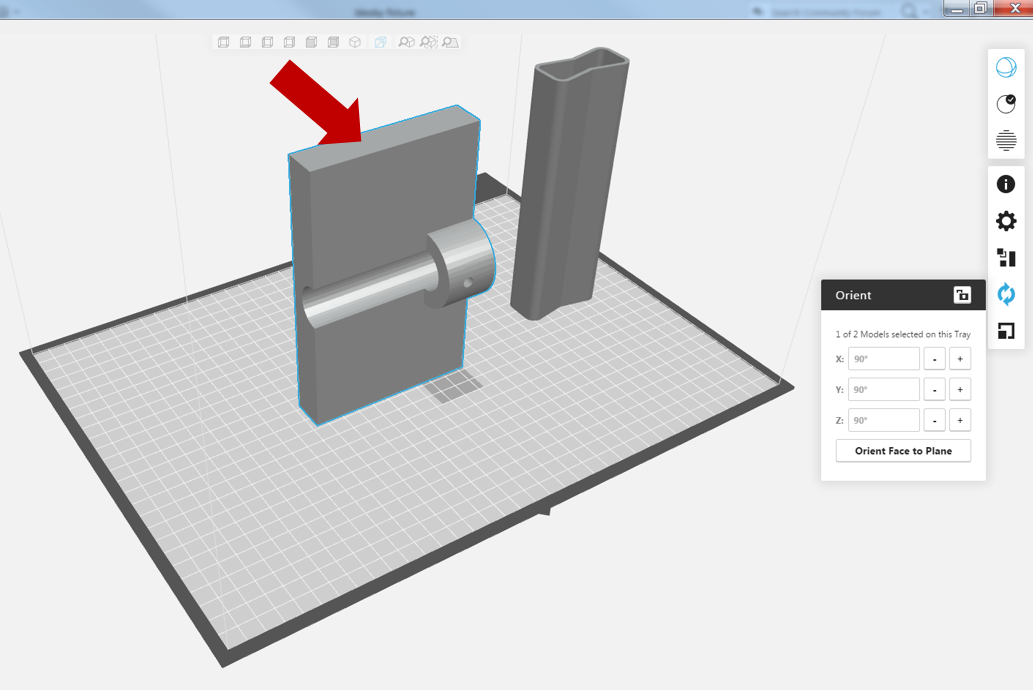

Exemple de modèle 3 :gabarit d'outillage

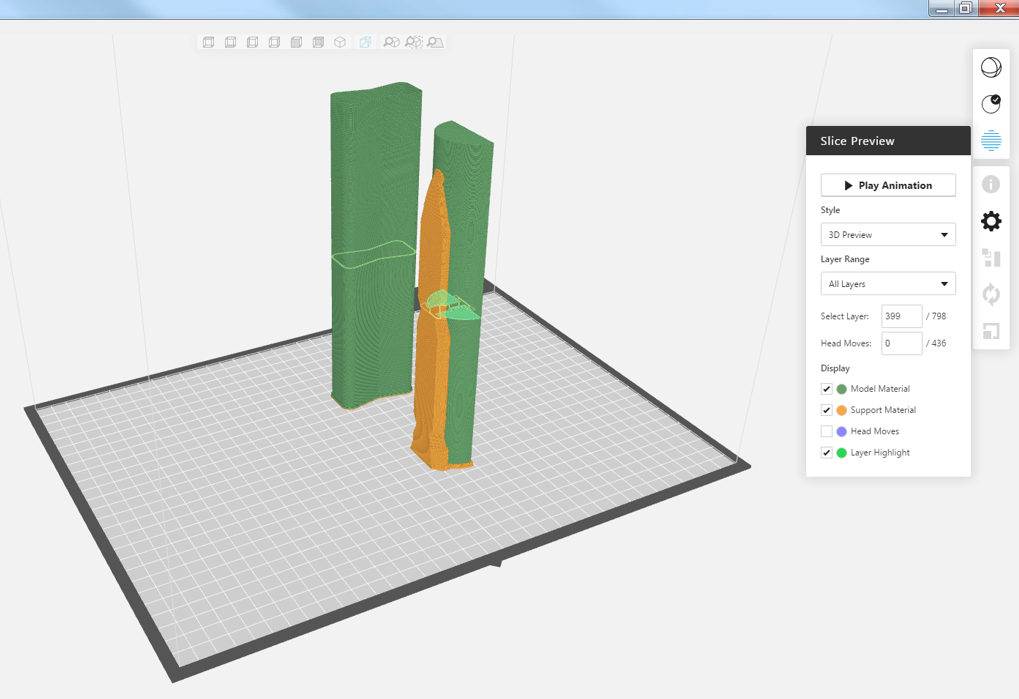

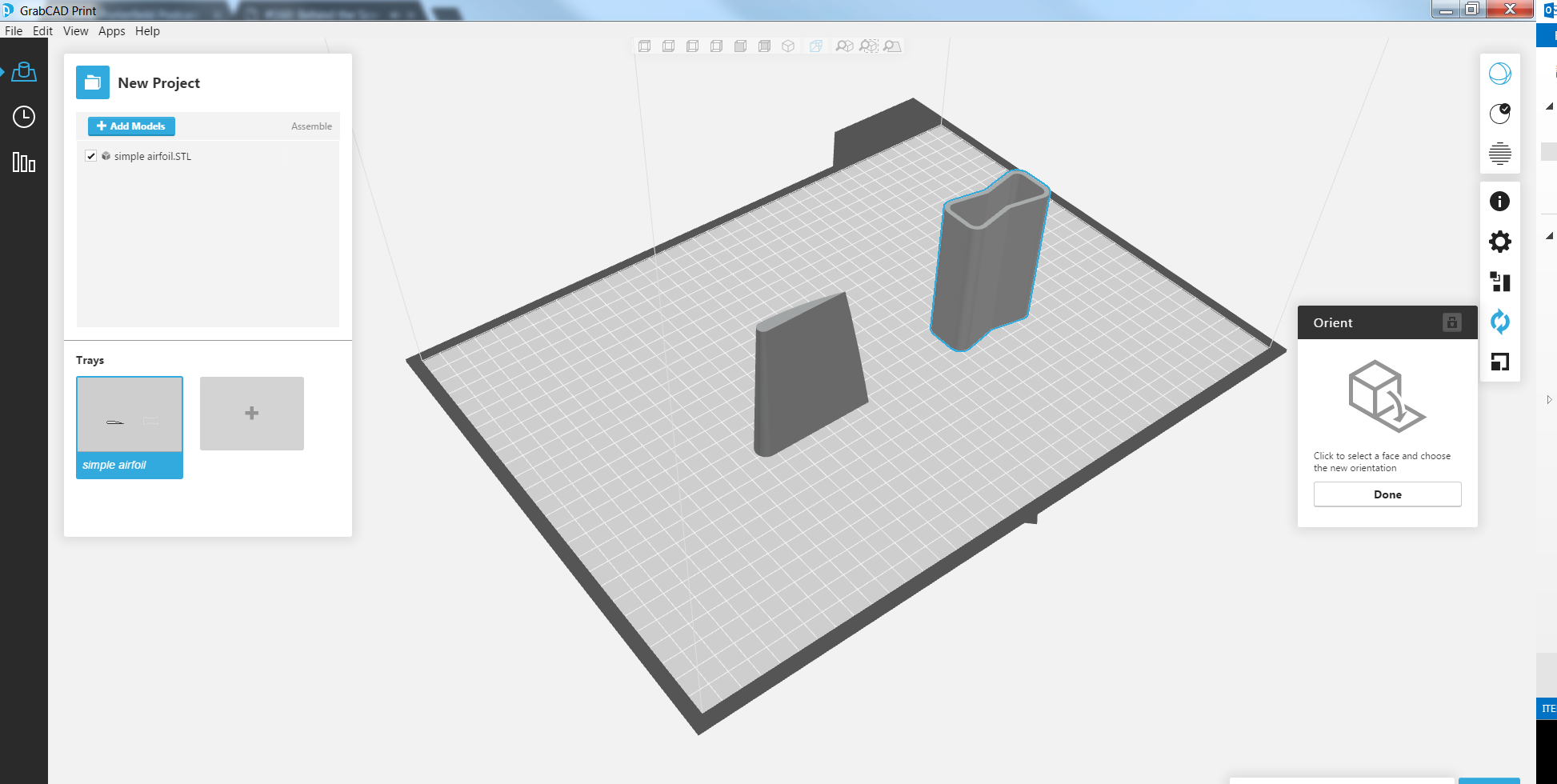

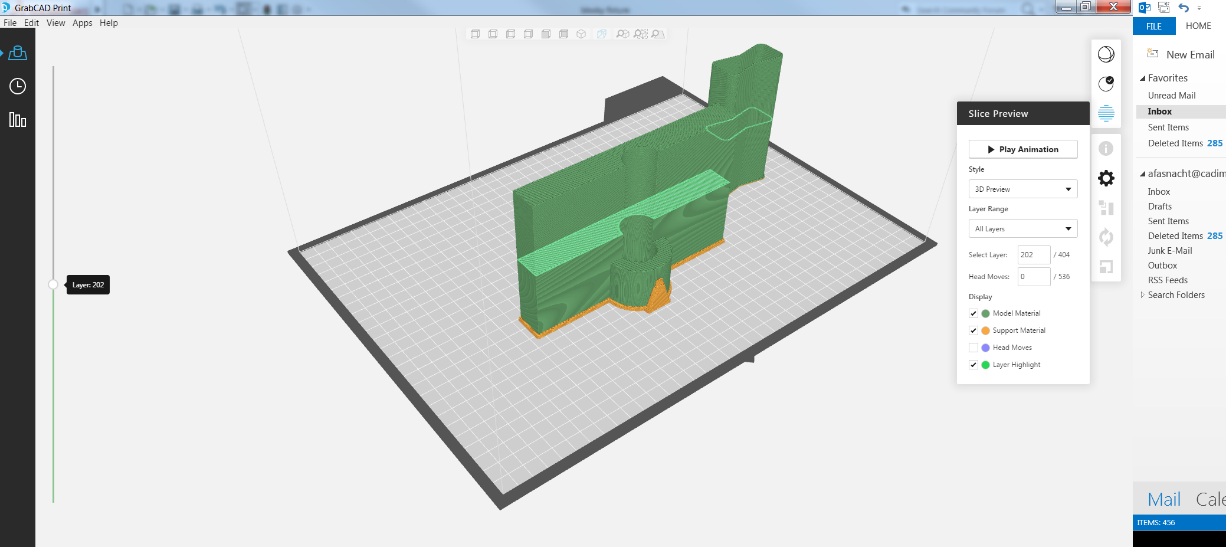

Notre dernier exemple est un gabarit d'outillage, destiné à percer un trou à l'extrémité d'un objet cylindrique. J'imagine que ce luminaire serait serré avec une perceuse à colonne, de sorte qu'un tuyau puisse y être placé pour avoir un trou percé à travers l'extrémité.

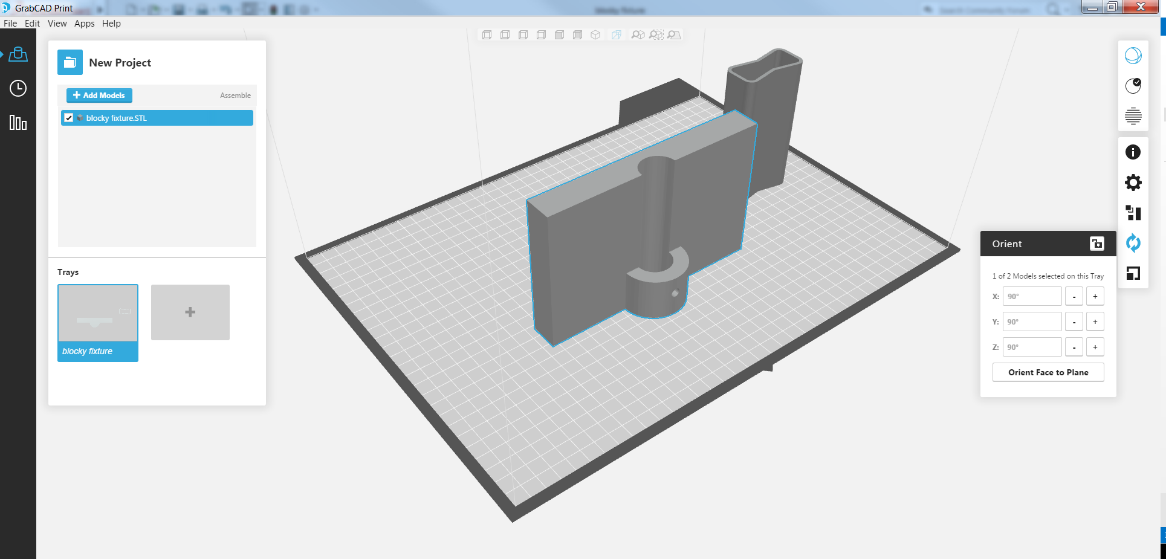

Pour notre gabarit d'outillage, la force est la plus grande priorité. En tant que tel, j'orienterais la pièce de cette façon, quitte à utiliser un peu plus de matériel de support. Cette orientation nous donnera une belle finition de surface sur la surface supérieure, mais plus important encore, elle positionnera les couches à 90° par rapport aux forces que nos pinces exerceront sur la pièce.

Une autre orientation possible permettrait de minimiser le matériau de support utilisé. Cette orientation réduira la quantité de temps de nettoyage et d'impression, si l'outil est nécessaire dès que possible, mais il ne sera pas aussi puissant dans la direction souhaitée.

Cette orientation est possible, mais qui n'accomplit aucune de nos priorités pour la force ou la minimisation de la quantité de soutien nécessaire. À moins que votre application n'ait vraiment besoin d'une belle surface sur celle du haut indiquée, cette orientation n'est pas idéale.

Orienter un modèle peut parfois être à la fois un art et une science. Cependant, connaître les priorités de votre pièce en termes de résistance, de finition de surface et de réduction du matériau de support peut vous aider à trouver la meilleure façon possible d'imprimer votre modèle. Espérons que ces exemples de modèles donnent un aperçu des options d'orientation dont vous disposez pour obtenir les résultats souhaités.

Mots clés :impression 3D, pièce d'utilisation finale, position, pièce prototype, gabarit d'outillage

impression en 3D

- Comment le logiciel MES peut-il transformer la planification de la production pour votre entreprise de services d'impression 3D ?

- Six façons de garantir que votre modèle 3D sera imprimable

- Nettoyage sans stress pour l'impression FDM

- Finition de première classe pour vos impressions FDM

- Structures de support pour l'impression 3D avec du métal — une approche plus simple

- Comment la technologie d'impression 3D sera un élément clé de l'Industrie 4.0

- 4 façons d'obtenir une finition parfaite pour vos pièces FDM

- 6 considérations de conception importantes pour l'impression 3D métal

- Création de fichiers STL à corps multiples pour l'impression 3D