Entretien d'experts :Dr Johannes Homa, PDG de Lithoz, sur l'état de l'impression 3D céramique

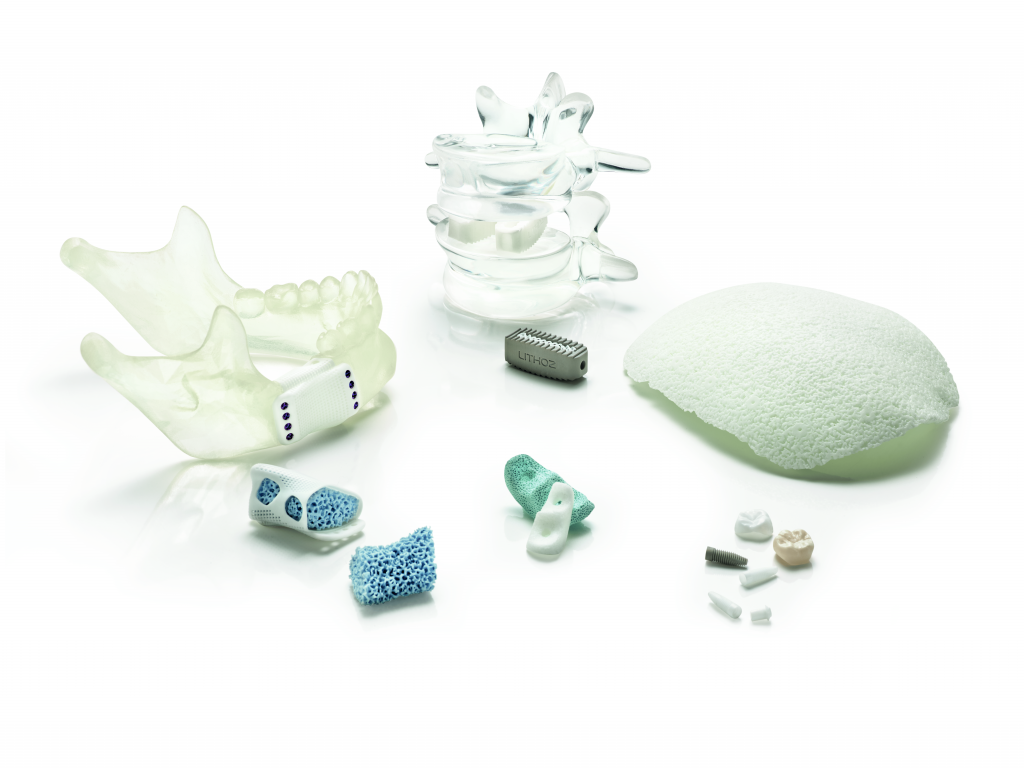

L'impression 3D céramique est encore une technologie de fabrication additive relativement nouvelle. Cependant, malgré sa nouveauté, l'impression 3D céramique trouve sa place dans de nombreuses industries, du médical et dentaire, à l'aérospatiale et aux produits de luxe.

Actuellement, seule une poignée d'entreprises développent une technologie d'impression 3D pour la céramique. L'une de ces entreprises est le fabricant autrichien Lithoz.

Nous avons rencontré le PDG et fondateur de Lithoz, le Dr Johannes Homa, pour discuter de l'état actuel de l'impression 3D céramique, de certaines de ses applications passionnantes et des avantages de l'impression 3D en tant que technologie de fabrication numérique.

Pouvez-vous nous parler un peu de Lithoz et de votre mission en tant qu'entreprise ?

Lithoz est un fournisseur de technologie pour l'impression 3D de céramiques haute performance, ce qui signifie que nous développons et vendons des machines, des logiciels et des matériaux pour l'impression 3D de céramiques.

Nous sommes clairement le leader mondial du marché et de la technologie dans ce domaine.

En plus du développement technologique, nous soutenons également nos clients dans le domaine du développement d'applications.

Ni la communauté AM ni l'industrie céramique n'étaient habituées à l'impression 3D de céramique. Nous soutenons les deux côtés autant que nous le pouvons.

Comment en êtes-vous venu à fonder Lithoz ?

La technologie a été développée à l'Université de Technologie de Vienne, en 2006, en collaboration avec une société dentaire Ivoclar Vivadent AG.

En 2010, nous avons réalisé une percée :nous avons pu imprimer en 3D des céramiques avec les mêmes propriétés matérielles que dans la technologie de formage conventionnelle. Cette étape importante nous a encouragés à créer Lithoz en tant qu'entreprise d'impression 3D de céramiques hautes performances.

Pouvez-vous développer un peu la technologie développée par Lithoz ?

Notre technologie est basée sur un procédé de photopolymérisation, très similaire à la stéréolithographie conventionnelle. La différence est qu'avec notre technologie, les particules de céramique sont dispersées dans une résine photosensible.

Au cours du processus d'impression, ce matériau composite est solidifié par la lumière, couche par couche. La pièce qui sort de notre imprimante 3D s'appelle un corps vert, ce qui signifie qu'il ne s'agit pas encore d'un produit fini.

Le corps vert doit subir un traitement thermique qui consiste à cuire une pièce dans un four spécialisé. Sur le plan technique, nous déliantons et frittons la pièce pour obtenir les propriétés souhaitées d'une pièce en céramique.

Au cours du déliantage, vous brûlez le liant puis vous frittez la céramique à pleine densité. La pièce subit un retrait, mais il s'agit d'un phénomène normal dans les procédés de formage de la céramique.

Pouvez-vous partager quelques exemples d'applications qui ont été réalisées avec votre technologie ?

Nous sommes actifs dans trois secteurs différents. Le premier est médical, où nous avons des implants et des dispositifs médicaux résorbables et non résorbables. Par exemple, les implants résorbables sont utilisés depuis 2017. Les implants non résorbables sont en revanche bio-inertes, c'est-à-dire qu'ils ne réagissent pas avec le corps humain.

De plus, la conductivité thermique de la céramique est plutôt faible. Ainsi, un autre avantage des implants en céramique, par rapport aux implants en métal, est que les gens ne ressentent pas de douleur lorsqu'ils sont en plein soleil ou lorsqu'ils prennent des douches chaudes.

La troisième application médicale concerne les dispositifs médicaux, pour lesquels vous avez besoin de certaines propriétés isolantes et non magnétiques de la céramique. Les céramiques sont idéales pour l'industrie médicale car elles sont bio-inertes et ne provoquent pas de réactions allergiques, ce qui pourrait être le cas des métaux ou des plastiques.

Un autre domaine sur lequel nous nous concentrons est la coulée de noyaux pour aubes de turbine. Les aubes de turbine disposent d'un système de refroidissement interne pour refroidir l'aube pendant le fonctionnement. Avec la tendance croissante à l'augmentation de l'efficacité en augmentant la température, les conceptions de ces systèmes de refroidissement sont devenues plus sophistiquées.

Le niveau de sophistication signifie que les conceptions ne peuvent plus être moulées par injection, nécessitant une nouvelle approche de fabrication pour pouvoir les produire. La fabrication additive s'avère une solution idéale pour ces noyaux.

Un autre domaine d'intérêt pour nous est la céramique technique. Il s'agit de matériaux céramiques avancés utilisés dans tout, des composants de satellite, comme les supports de miroir et les composants radiofréquence, aux pièces d'ingénierie mécanique, par exemple, pour les machines textiles et les machines à semi-conducteurs.

Cela signifie donc qu'il existe un large éventail d'applications pour notre technologie, y compris les produits de luxe.

Cette technologie peut-elle également être utilisée avec des métaux ?

C'est une excellente question.

Notre philosophie est d'adapter notre technologie à la poudre et non l'inverse.

Donc, cela signifie que nous avons pu adapter notre technologie aux métaux. Nous avons eu tellement de succès que nous avons même fait un spin hors de l'entreprise.

Maintenant, il y a une entreprise appelée Incus, et elle fait de l'impression 3D métal en utilisant une approche de photopolymérisation. Avec cette technologie, il peut atteindre des résolutions élevées, de bonnes propriétés mécaniques et une haute précision, rendant les pièces comparables aux pièces moulées par injection de métal.

Quel est l'état actuel de l'impression 3D céramique en termes de compréhension de la technologie ?

L'impression 3D céramique est l'une des technologies les plus récentes de l'impression 3D, donc la base de connaissances n'est pas encore aussi bien développée.

Cela dit, aujourd'hui encore, j'ai reçu un e-mail d'un client qui avait rencontré son cadre dirigeant et qui était surpris que le potentiel d'impression 3D de pièces en céramique dans son entreprise soit plus important que pour les pièces métalliques. .

On voit qu'il y a beaucoup d'applications, mais la FA céramique n'est pas encore aussi bien connue dans l'industrie de l'impression 3D.

Cela commence à changer, cependant. Les gens ont vu qu'il y a des limites avec les plastiques et les métaux, qui peuvent être surmontées par la céramique.

Comment conseilleriez-vous à une entreprise qui étudie le potentiel de l'impression 3D céramique ou de l'impression 3D plus généralement, mais ne sait pas par où commencer en termes d'adoption de la technologie ?

C'est une question très difficile car l'analyse de rentabilisation n'est généralement pas juste sur votre bureau. La façon la plus simple de commencer est d'explorer l'impression 3D pour les prototypes. De cette façon, vous pourrez commencer à apprendre la technologie.

Ensuite, vous commencerez à parler avec les clients et à examiner votre portefeuille pour identifier les pièces qui ont du sens pour l'impression 3D. Le plus grand défi est de trouver une pièce adaptée à la production additive. Du point de vue de la conception, cette pièce doit être très sophistiquée et idéalement ne peut pas être produite par d'autres technologies.

Une fois que vous l'avez trouvé, vous avez un avantage concurrentiel. Pour résumer, ce ne sont pas seulement des fruits à portée de main que vous recherchez, mais c'est un projet que vous mettez en place dans votre entreprise. Et cela devrait être plutôt de haut en bas et non de bas en haut.

Il peut être difficile de voir tout le potentiel de la FA au début. Toute entreprise adoptant l'impression 3D doit faire des efforts pour exploiter ce potentiel. Mais une fois que vous avez trouvé un cas d'utilisation approprié, il vous ouvrira de nombreuses portes.

Quels sont les défis liés à l'impression 3D de céramiques ?

Un problème auquel nous sommes souvent confrontés est que les gens veulent imprimer des pièces en 3D, qui sont déjà bien établies dans les technologies de formage conventionnelles. En conséquence, ils sont surpris que la fabrication additive ait tendance à être plus chère que les technologies plus conventionnelles.

Ce qu'il faut comprendre, c'est que reproduire une pièce de fabrication traditionnelle à l'aide de l'impression 3D, ne la rendra pas moins chère dans la plupart des cas.

Un autre défi est que nous ne pouvons pas surmonter les problèmes de science des matériaux à l'aide de la fabrication additive. La FA n'est qu'une technologie de formage. Il ne résout pas les problèmes de frittage, qui est obligatoire pour le traitement de la céramique.

Par exemple, il est facile d'imprimer en 3D des pièces en céramique multi-matériaux. Mais il serait alors difficile de co-fritter ces matériaux. Je pense que de telles considérations sont parfois sous-estimées.

Un rapport récent de SmarTech Analysis états que la croissance de l'impression 3D céramique sera largement tirée par la production de pièces finales. Qu'en pensez-vous ?

Je suis tout à fait d'accord. Lorsque nous avons commencé il y a 10 ans, personne n'avait l'idée de l'impression 3D céramique haute performance. Et maintenant, nous voyons tellement d'applications que même nous n'étions pas au courant.

Je crois fermement que la céramique est le matériau du futur et nous ne sommes qu'au tout début de ce voyage. Au cours des 10 dernières années, nous avons dû montrer et prouver que l'impression 3D est également possible avec la céramique, et maintenant les gens commencent à profiter de cette technologie.

Ce que je pense aussi que les gens sont commencer à réaliser maintenant, c'est que la technologie numérique, telle que la FA, peut être une solution aux blocages, grâce aux inventaires numériques possibles avec la technologie.

Pouvez-vous développer un peu la façon dont les technologies numériques et l'impression 3D peut-elle apporter un soutien aux entreprises ?

Pendant la crise COVID-19, il y a eu un verrouillage de certains fournisseurs. Par exemple, en moulage par injection, un fournisseur a l'outil et si vous voulez refaire une pièce, vous allez chez votre fournisseur et lui demandez de fabriquer plus de pièces pour vous et il le fera dans un environnement normal.

Mais la situation avec COVID-19 rend la chaîne d'approvisionnement mondiale beaucoup plus fragile et perturbée maintenant. De nombreuses entreprises ne peuvent pas contacter leurs fournisseurs ou les fournisseurs ne peuvent pas produire de pièces.

D'autre part, avec la fabrication additive, le seul outil que vous utilisez est la machine elle-même. La machine peut être ici en Europe, ou aux États-Unis, en Asie, n'importe où en gros, et tout ce dont vous avez besoin est simplement de transférer les données vers la machine et d'imprimer la pièce immédiatement, sans aucun outil.

Bien sûr, vous devez qualifier la pièce pour la FA, mais, dans l'ensemble, la technologie vous offre beaucoup plus de flexibilité.

Un autre point est que la nature numérique de la FA vous permet de stocker des fichiers de conception dans un stockage virtuel, au lieu d'un inventaire physique, et de les imprimer à la demande.

Comment voyez-vous l'évolution de l'impression 3D céramique dans les prochaines années ?

Je pense qu'il y a un grand potentiel devant nous. Cela dit, contrairement aux autres technologies AM, la céramique AM doit, dès le début, répondre aux exigences d'une pièce de haute qualité.

Parce que si vous avez besoin d'une pièce en céramique, elle doit avoir les mêmes propriétés matérielles qu'en fabrication conventionnelle, même s'il ne s'agit que d'un prototype. C'est parce que vous l'utiliseriez dans un environnement difficile, comme des températures élevées ou un environnement corrosif.

Si vous voulez avoir un prototype visuel, vous ne le feriez pas en céramique, vous le feriez en plastique. Vous voulez toujours avoir un prototypage fonctionnel avec de la céramique AM, donc dès le début, nous faisions la production de lots de taille un.

Que réserve l'année à venir pour Lithoz ?

Nous voyons deux conséquences différentes de la pandémie pour notre entreprise.

Tout d'abord, nous avons vu un petit groupe de nos clients faire une pause dans la fabrication additive et se concentrer sur d'autres choses.

Dans un autre groupe, nous voyons maintenant plus d'entreprises à la recherche beaucoup plus en additif, en raison des avantages de la technologie de production numérique, comme l'entreposage numérique et la possibilité de stabiliser leur chaîne d'approvisionnement.

Alors que la situation actuelle est mauvaise pour l'économie mondiale, je vois des entreprises réaliser maintenant le potentiel de la fabrication additive, car les gens commencent à penser différemment et à considérer les technologies de production numérique comme un moyen de surmonter ces problèmes.

Pour Lithoz, nous ne pensons pas que cette crise aura un impact important sur notre chiffre d'affaires et nos ventes. L'avenir est très prometteur pour nous.

Nous avons beaucoup de projets en cours que nous ne pouvons actuellement pas divulguer. Ils apparaîtront dans le futur et les gens seront très surpris de ce qui est déjà possible avec l'impression 3D céramique.

impression en 3D

- Entretien avec un expert :Dr Bastian Rapp de NeptunLab

- Entretien d'experts :Felix Ewald, PDG de DyeMansion

- Entretien d'experts :Duncan McCallum, PDG de Digital Alloys, sur l'impression Joule et l'avenir de l'impression 3D sur métal

- Entretien d'experts :Guillaume de Calan, PDG de Nanoe, sur l'avenir de l'impression 3D céramique

- Entretien d'experts :John Kawola, président d'Ultimaker, sur l'avenir de l'impression 3D

- Entretien d'experts :Simon Fried, cofondateur de Nano Dimension, sur l'essor de l'impression 3D pour l'électronique

- Entretien d'experts :PDG de PostProcess Technologies sur la résolution du goulot d'étranglement du post-traitement pour la fabrication additive

- Entretien d'experts :Rush LaSelle de Jabil sur l'avenir de la fabrication additive

- Entretien d'experts :Nanci Hardwick, PDG de MELD Manufacturing, sur la réalisation du potentiel de la fabrication additive métallique