Impression 3D polymère :Exploration de 6 exemples innovants de la technologie en action

Des entreprises de presque tous les secteurs adoptent l'impression 3D polymère pour stimuler l'innovation dans la conception, le développement et la production de produits.

Aujourd'hui, nous examinons 6 exemples d'innovations récentes, rendues possibles grâce à l'impression 3D polymère, pour découvrir comment la technologie change la donne pour les entreprises des secteurs automobile, médical et des biens de consommation.

1. Personnalisation des sièges automobiles

Développer des applications d'impression 3D innovantes n'a rien de nouveau pour l'industrie automobile. Un exemple récent vient d'un constructeur automobile de luxe, Porsche.

Plus tôt cette année, la société a présenté un nouveau concept de sièges de voiture de sport qui tire parti de l'impression 3D et de la conception en treillis.

Les nouveaux sièges comportent des sections centrales de coussin d'assise et de dossier imprimées en 3D, produites en polyuréthane thermoplastique, également connu sous le nom de TPU, un plastique souple semblable à du caoutchouc. L'utilisation de ce matériau flexible permet aux sièges d'être personnalisés selon 3 niveaux de fermeté :dur, moyen et mou.

La zone imprimée en 3D a une structure en forme de treillis et est liée à une coque en plastique et recouverte du matériau de rembourrage en maille respirante Racetex de Porsche. Eh bien, pas entièrement couvert – les feuilles de Porsche, ce qu'il appelle des « panneaux de fenêtre », exposant la couche de rembourrage imprimée en 3D de couleur rouge, comme vous pouvez le voir sur l'image ci-dessus.

Pour cette application, le constructeur automobile allemand s'est inspiré du secteur du sport automobile, où l'ajustement personnalisé des sièges spécifiques au conducteur est la norme.

Des sièges baquets imprimés en 3D sont disponibles depuis mai 2020, pour 40 pilotes de piste. Aujourd'hui, Porsche recueille les commentaires des clients qu'il utilisera pour développer les derniers modèles de sièges homologués pour la route pour la mi-2021.

À l'avenir, Porsche souhaite étendre la personnalisation des sièges au-delà de la fermeté et de la couleur, en personnalisant le siège au contour du corps spécifique d'un client. L'impression 3D reste actuellement la seule technologie pouvant permettre ce niveau de personnalisation.

2. Développer des casques de vélo plus sûrs

L'impression 3D d'articles de sport suscite un intérêt croissant de la part de nombreuses marques grand public. L'une de ces marques est HEXR, une entreprise britannique qui fabrique des casques de vélo sur mesure, à l'aide de l'impression 3D et de la numérisation 3D.

Bien qu'il ne soit pas le premier casque de vélo à être imprimé en 3D, le premier casque de HEXR est le premier à utiliser du polyamide 11, un matériau en nylon résistant.

Traditionnellement, les doublures intérieures des casques sont fabriquées en mousse de polystyrène expansé (EPS). L'équipe HEXR, cependant, a estimé que les casques de vélo en nylon personnalisés offrent aux cyclistes une meilleure protection que les casques à base de mousse. Pour le prouver, l'entreprise a comparé ses casques PA 11 avec d'autres casques de vélo lors de tests de vitesse et d'accélération. HEXR affirme que son casque a obtenu de meilleurs résultats en moyenne de 30% sur un échantillon de plus de 40 casques.

La clé du succès du casque en nylon est sa conception en nid d'abeille sur mesure, structurée pour se dissiper l'énergie. Cela permet de répartir l'énergie sur une plus grande surface et d'éviter les risques de blessures graves.

L'impression 3D et la numérisation 3D vont de pair pour rendre cette conception possible. L'équipe d'HEXR utilise un flux de travail de numérisation 3D vers impression 3D qui combine une application d'ajustement mobile, la technologie de frittage laser sélectif (SLS) polymère d'EOS et des matériaux d'origine végétale d'Arkema.

Selon HEXR, L'impression 3D est le seul moyen de créer le nid d'abeille et les cavités complexes pour le rembourrage amovible, les coques, les sangles et d'autres éléments. De plus, l'impression 3D ne nécessite pas de moules, ce qui signifie que chaque casque peut varier sans frais supplémentaires.

Suivant son mantra « Il n'y a pas deux têtes identiques, alors pourquoi les casques devraient-ils l'être ? », HEXR croit en la valeur des casques sur mesure - et les technologies d'impression 3D qui évoluent rapidement aident à concrétiser cette vision.

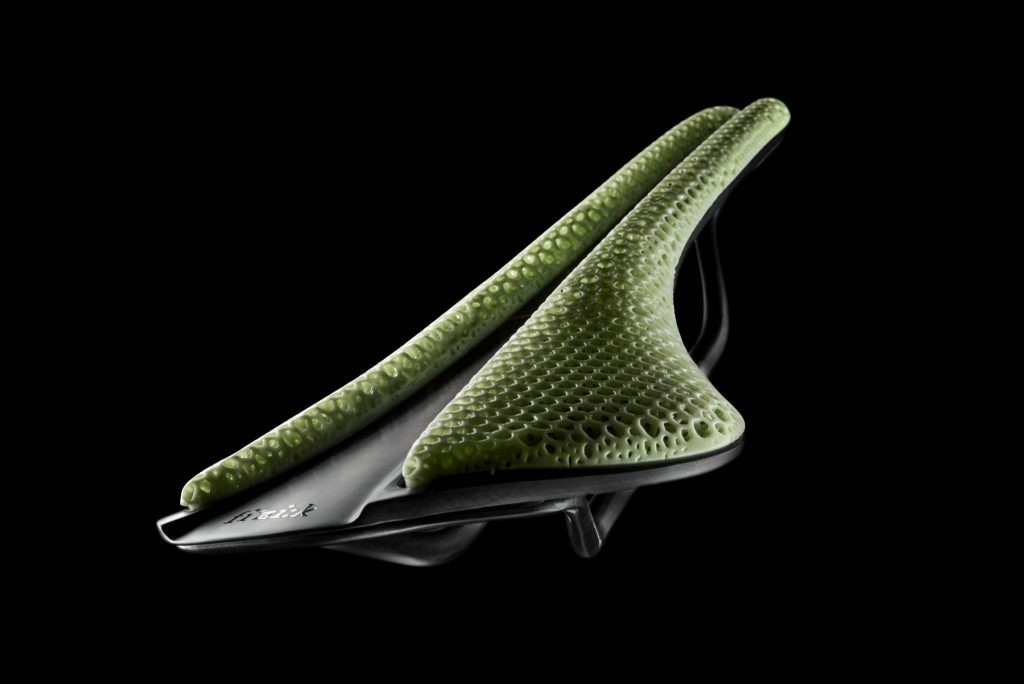

3. Une expérience de conduite améliorée avec des selles imprimées en 3D

Le monde du cyclisme semble particulièrement accueillant pour les technologies d'impression 3D. Alors que certaines entreprises réinventent la conception de casques, d'autres utilisent l'impression 3D pour développer des selles de vélo de qualité supérieure.

En cyclisme, le confort est primordial, mais la plupart des selles n'ont pas encore trouvé l'équilibre entre confort, performance et stabilité.

L'impression 3D peut aider en permettant à la conception intelligente d'améliorer les performances et le confort de la selle.

Le développeur de technologie d'impression 3D, Carbon, s'est associé à une entreprise de vélos, Fizik, pour innover dans la conception de selles de vélo grâce à l'utilisation de la fabrication numérique.

En combinant la technologie d'impression 3D en résine de Carbon, appelée Digital Light Synthesis (DLS), et l'expertise de Fizik, les entreprises ont pu concevoir et fabriquer plusieurs zones fonctionnelles au sein de la selle, en affinant chacune d'elles séparément pour des propriétés mécaniques spécifiques.

Cela signifie que chaque zone a un amorti et une réponse mécanique distinctifs. Par exemple, le milieu offre un soutien lors du pédalage sur les capots et l'arrière est légèrement rembourré pour des positions plus reculées.

Une combinaison d'impression 3D, de conception intelligente et de cartographie de la pression a contribué à améliorer la selle pour offrent des avantages en termes de performances, comme un poids plus léger, une respirabilité et un confort amélioré.

Les cyclistes sont constamment à la recherche de moyens d'améliorer leur expérience de conduite et leurs performances, et l'impression 3D est en passe de devenir une solution viable dans leur boîte à outils.

4. Une conception de fixation de snowboard plus intelligente

Pour continuer notre thème sportif, l'impression 3D polymère et l'intelligence artificielle (IA) ont récemment été combinées pour créer, peut-être la fixation de snowboard la plus intelligente.

En snowboard, les fixations fournissent une connexion directe à un snowboard et pour assurer la meilleure expérience de conduite, elles doivent être bien adaptées à la planche et au style du rider.

La marque de snowboard, Now, et la société espagnole d'impression 3D, Addition, ont combiné leur savoir-faire et leurs compétences pour faire de la première reliure au monde conçue par IA et imprimée en 3D une réalité.

À l'aide d'outils de simulation informatique et de conception générative, l'équipe a pu construire un cas de charge qui émulait les contraintes subies par les fixations lors de virages et de virages agressifs.

Après des heures de simulation et d'analyse de données, les entreprises ont proposé le design final à imprimer en nylon 12, en utilisant la technologie de fusion sur lit de poudre polymère (PBF).

Mais qu'est-ce que la reliure imprimée en 3D et conçue par IA a à offrir ? Tout d'abord, elle est 25 % plus légère que les fixations traditionnelles. Une réduction de poids a un effet positif sur la réponse de la fixation. Cela signifie que les fixations permettent un contrôle immédiat des carres et, par conséquent, des virages plus puissants.

Bien sûr, ce n'était pas un simple caprice d'utiliser l'impression 3D pour produire la reliure. Il s'est simplement avéré que c'était une méthode de fabrication qui correspondait vraiment aux conceptions créées à l'aide d'outils de conception générative.

L'impression 3D, associée à un logiciel de conception avancé, a certainement ouvert la voie à un développement de produits encore plus innovant, optimisé et plus personnalisé dans l'industrie du snowboard.

5. Les écouvillons imprimés en 3D comblent le vide dans les kits de test COVID-19

Lorsqu'il s'agit de stopper la crise du COVID-19, le dépistage des virus est essentiel pour diagnostiquer et suivre l'épidémie. Mais de nombreux pays ont encore du mal à augmenter la capacité de test, notamment en raison du manque de kits de test - les longs écouvillons nasaux et les produits chimiques nécessaires pour les traiter.

L'impression 3D - en particulier avec des résines - s'est avérée être l'une des solutions à la production d'écouvillons nasaux, car ils peuvent être produits rapidement, à moindre coût et à grande échelle.

L'impression 3D a démontré qu'elle peut être utilisée comme une méthode de production viable en cas de rupture de la chaîne d'approvisionnement ou en cas de limitation de la fabrication traditionnelle.

Dans le cas des écouvillons nasaux, les imprimantes 3D à base de résine et les matériaux développés pour l'industrie dentaire ont été adaptés à la production d'écouvillons nasaux. L'impression 3D en résine est un processus haute résolution, adapté aux caractéristiques fines d'un écouvillon nasal. De plus, de nombreuses imprimantes 3D à résine dentaire ont des matériaux biocompatibles certifiés qui peuvent être utilisés immédiatement.

De nombreuses sociétés d'impression 3D en résine, de Formlabs et Carbon à EnvisionTEC et Origin, ont imprimé en 3D des écouvillons nasaux pour les tests COVID-19, avec des millions d'écouvillons déjà expédiés aux hôpitaux du monde entier.

Les écouvillons nasaux imprimés en 3D s'ajoutent à la liste des autres fournitures essentielles qui continuent de manquer, notamment les écrans faciaux, les respirateurs et les ventilateurs imprimés en 3D. L'impression 3D peut offrir une opportunité unique de répondre à ces besoins urgents et de favoriser l'adoption de la fabrication numérique dans l'ensemble de l'industrie médicale.

6. L'avenir des tissus imprimés en 3D

Alors que l'impression 3D polymère est utilisée dans de nombreuses industries, son potentiel dans le secteur textile n'est pas encore pleinement exploité. Cependant, un développement venant des spécialistes des polymères, Polymaker et Covestro, peut considérablement accélérer l'adoption de l'impression 3D pour les vêtements.

Jusqu'à récemment, les matériaux synthétiques imprimables en 3D, comme l'acide polylactique (PLA), n'étaient pas assez flexibles et confortables pour être utilisés comme textiles. Dans la plupart des cas, la technologie est utilisée dans l'industrie de la mode pour créer des éléments rigides ajoutés au-dessus des tissus conventionnels.

La nouvelle approche de Polymaker et Covestro pourrait cependant changer la façon dont l'impression 3D est utilisée dans l'industrie du textile et de la mode.

En collaboration avec des fabricants d'imprimantes 3D, les deux sociétés ont développé une nouvelle technologie pour les tissus imprimés en 3D. Cette technologie comprend du matériel (imprimantes 3D spécialisées dans les matériaux flexibles), des matériaux flexibles comme le TPU et un nouveau logiciel de conception spécialement conçu pour le développement de tissus.

Cette combinaison permet la production de tissus 2D, généralement de 2 à 5 couches d'épaisseur seulement. , qui sont ensuite intégrés au flux de travail existant pour créer des vêtements tels que des chapeaux, des chaussures et des gants. L'un des principaux avantages de ce processus est que le morceau de tissu imprimé en 3D ne produit aucun excès de tissu qui doit être coupé et jeté, ce qui entraîne moins de gaspillage.

Jusqu'à présent, les tissus imprimés en 3D étaient essentiellement des expériences scientifiques et de mode, avec peu de valeur pratique. Le développement récent de Polymaker et de Covestro ouvre la possibilité d'utiliser l'impression 3D dans la production de textiles, ce qui pourrait éventuellement retirer les tissus imprimés en 3D des laboratoires et des défilés de mode et les intégrer à des applications de consommation réelles.

Impression 3D polymère :permettre aux entreprises d'innover

Bien que nous ayons couvert 6 exemples d'applications d'impression 3D innovantes, ce n'est que la pointe de l'iceberg :la gamme de cas d'utilisation pour l'impression 3D polymère s'élargit à pas de géant.

Avec la maturation des technologies d'impression 3D polymère et un choix de matériaux en constante expansion, il existe une opportunité importante de développer des articles exceptionnels avec l'impression 3D et de mener le changement dans votre industrie.

impression en 3D

- Stéréolithographie — la technologie d'impression 3D originale

- Exploration de l'impression 3D Polyjet

- Impression 3D de plastique dans l'espace — le dernier de Made in Space

- La combinaison « Iron Man » imprimée en 3D :un exemple parfait de prototypage rapide en action

- 6 façons de réduire le coût de l'impression 3D

- Impression du fusible 1 avec le fusible 1

- Evonik établit un nouveau centre de technologie d'impression 3D aux États-Unis

- L'avenir de l'impression 3D dans la fabrication

- L'impression 3D est-elle l'avenir de la fabrication ?