PEEK ou PEKK dans les futures aérostructures TPC ?

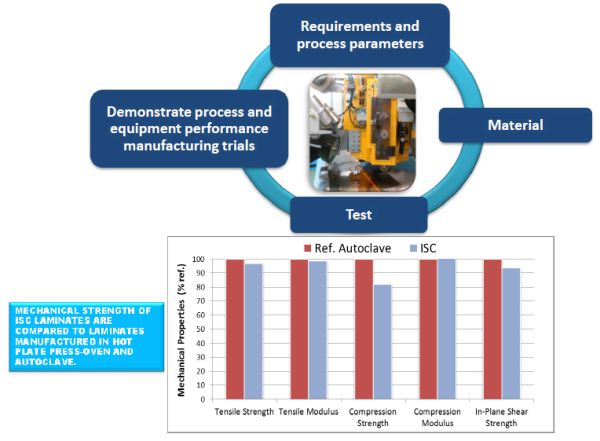

Quel est le meilleur pour la consolidation in-situ (ISC) des rubans composites thermoplastiques (TPC) en cours de développement pour la production de structures primaires d'avions, en polyétheréthercétone (PEEK) ou en polyéthercétonecétone (PEKK) ? Cet encadré présente le débat PEEK contre PEKK qui fait partie de la discussion plus large pour savoir si ISC est vraiment un processus en une seule étape, hors autoclave (OOA) peut atteindre les objectifs de coût et de cadence de production pour la future production d'avions, soit 60 à 70 avions/mois pour un monocouloir de type A320 néo. L'alternative consiste à utiliser deux étapes :drapage de bandes composites thermoplastiques par placement automatique de fibres (AFP) puis consolidation dans un autoclave ou une presse chauffée. Voir « Consolidation des aérostructures composites thermoplastiques en place, Partie 1 » et « Partie 2 » pour plus de détails. (Voir également l'article récent de Jeff Sloan sur les rubans thermoplastiques.)

Le PEEK et le PEKK sont tous deux membres de la famille plus large des polyaryléthercétones (PAEK), souvent appelées polycétones . « Le PEKK ressemble beaucoup au PEEK et son comportement de cristallisation est similaire, mais sa température de traitement est de 375 °C contre 385°C pour le PEEK », explique Henri de Vries, scientifique principal, composites, au sein du département de technologie des structures du Centre aérospatial des Pays-Bas (NLR, Amsterdam). Les activités Fokker de NLR et GKN Aerospace (Redditch, Royaume-Uni) (Papendrecht et Hoogeveen, Pays-Bas) ont été les premières à avoir mis au point de nombreuses technologies TPC dans les programmes TAPAS 1 et TAPAS 2, y compris une boîte de torsion de 12 m de portée et plus récemment un CF/ Longeron supérieur de pylône moteur PEKK réalisé en AFP mais consolidé en autoclave. (Voir « Démonstrateurs de composites thermoplastiques — Feuille de route de l'UE pour les futures cellules »).

De Vries voit PEKK comme plus accessible à l'AFP, « parce que la fenêtre de processus est plus large . Vous devez être à 385-390°C pour le PEEK — donc le traitement à 360°C n'est pas idéal. Cependant, avec le PEKK, le traitement est assez bon même à 355°C. Ainsi, non seulement votre limite inférieure est plus basse, mais vous disposez d'un peu plus de temps avant que le matériau ne durcisse, de sorte que le temps total de fusion est un peu plus long, d'où une meilleure consolidation ."

De Vries ajoute que le PEKK est intéressant pour le formage sous presse, l'option la plus rapide pour la consolidation dans une deuxième étape par rapport à l'ensachage sous vide et au cyclage dans un autoclave. « Les anciennes qualités de PEKK (DS) étaient trop lentes pour le formage à la presse, mais les nouvelles qualités (FC) sont meilleurs et aussi moins chers que PEEK. »

« Oxford Performance Materials (OPM) travaille avec PEKK depuis 2000 », déclare DeFelice, « développant à la fois des matériaux et une technologie d'applications. Tous les produits PEKK actuellement sur le marché sont fabriqués à l'aide de la méthode DuPont . " Il explique que pratiquement toutes les polycétones ont été développées en même temps, en réponse à un besoin d'amélioration des performances au feu, à la fumée et à la toxicité (FST) dans les intérieurs d'avions menacés par les nouvelles réglementations de la FAA dans les années 1990 . Cependant, la réglementation ne s'est jamais concrétisée et le marché initial du PEEK et du PEKK s'est évaporé. Ainsi, ICI a cédé PEEK à Victrex et DuPont a vendu PEKK à Fiberite, qui a été racheté par Cytec, qui à son tour a été racheté par Solvay. DeFelice affirme qu'Arkema est devenu partenaire d'OPM dans le but d'acquérir une expertise PEKK et a finalement développé un produit PEKK selon la méthode DuPont. Grâce à ce partenariat, Arkema est devenu le deuxième fournisseur de PEKK dans l'industrie des composites.

« Hexcel a également investi dans OPM », déclare DeFelice. (Ici, nous faisons une diversion rapide pour expliquer l'acquisition par Hexcel de l'activité de fabrication additive Aérospatiale et Défense d'OPM. pour les applications AÉROSPATIALES. Cela a séduit Hexcel, qui était déjà un actionnaire important d'OPM. Ainsi, en décembre 2017, Hexcel a acquis l'activité aérospatiale et défense (A&D) d'OPM (South Windsor, CT, États-Unis). OPM, cependant, maintient son activité d'impression 3D PEKK à l'extérieur de l'aérospatiale et de la défense, et continue de développer ses technologies de base en science des matériaux.

« Tous les PEKK ne se ressemblent pas », affirme DeFelice. « Solvay et Arkema pratiquent la méthode DuPont, qui utilise la synthèse à haute température (HTS) , il s'exécute donc un peu plus vite, ce qui réduit le coût. Cependant, il a aussi ses inconvénients. Il explique qu'au départ, il y avait des problèmes de stabilité à l'état fondu et de pureté du polymère PEKK, ce qui rendait difficile la fabrication de pièces par DuPont. Au fil du temps, la méthode DuPont s'est améliorée, tout comme le polymère quelque peu, et les pièces sont devenues plus reproductibles. Par exemple, au-delà des technologies de fabrication additive susmentionnées, OPM a développé le moulage par injection ainsi que des applications de film avec PEKK.

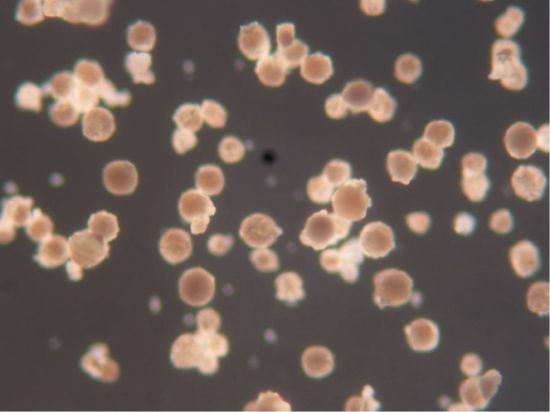

"Mais nous avons toujours vu que le PEKK pouvait être fabriqué différemment et amélioré", déclare DeFelice. « Maintenant, si vous revenez aux joueurs d'origine, il y en avait en fait un troisième, et c'était Raychem , qui a vendu à BASF, qui a purement et simplement abandonné PAEK. Mais la technologie de Raychem était destinée à lasynthèse à basse température (LTS) . C'est très différent de HTS. Il note qu'au lieu de produire du polymère flocon qui doit ensuite être broyé avant d'être mélangée à un solvant, etc. pour les applications de préimprégné et d'impression 3D, cette technologie LTS brevetée permet la production d'une poudre avec une forme sphérique qu'il est possible de contrôler. Le LTS étant un processus « froid », il est également beaucoup plus contrôlable en termes de poids moléculaire et de structure moléculaire du polymère fini. Cependant, le processus est plus lent, donc un peu plus coûteux. « Mais il est aussi possible de passer directement en poudre, sans pas d'étape de broyage , dit DeFelice. « Donc, cela aide à compenser le traitement plus lent. »

Ce nouveau produit, OXPEKK-LTS , offre le meilleur des deux mondes :un processus contrôlable qui produit un produit avec une poudre de polymère sphérique. « Avec le broyage, vous vous retrouvez avec des « roches » de polymère déchiquetées qui sont difficiles à empiler uniformément lors du revêtement et de l'imprégnation d'un ruban », explique DeFelice. « La forme ronde de l'OXPEKK-LTS permet plus de précision pendant la fabrication de la bande. Alors maintenant, nous pouvons améliorer la bande et activer un véritable traitement OOA via la consolidation in-situ, qui est entravée par la fidélité dimensionnelle actuelle de la bande.

Les particules sphériques dans OXPEKK-LTS permettent un ruban thermoplastique plus uniforme,

qui aide à réaliser des structures d'avion composites primaires consolidées in situ en une seule étape, hors autoclave. SOURCE : Oxford Performance Materials.

Est-il donc possible de produire une meilleure bande tout en égalant le prix du PEEK ? « Le coût dont débattent Airbus et leurs fournisseurs pour les structures primaires composites est beaucoup plus compliqué que le simple coût de la matière première polymère », rétorque DeFelice. « La matière première fait certainement partie du coût global des composants, mais le processus de fabrication et les performances sont les éléments de coût clés. Premièrement, la résistance à la compression du PEKK est beaucoup plus élevée que PEEK, ce qui est un avantage substantiel. Vous êtes capable d'atteindre une meilleure fatigue performances dans la structure composite, ce qui signifie que vous pouvez concevoir des structures plus légères qui ne nécessitent pas autant de matériel. En d'autres termes, nous proposons un moyen d'obtenir des rapports résistance/poids plus élevés . Mais nous activons également ISC, de sorte que ces structures plus légères sont désormais produites en une seule étape , pas deux."

Mais OPM ne s'arrête pas là. DeFelice affirme que toutes les fibres de carbone utilisées dans polycétone prérég pour les applications aérospatiales est utilisé sans dimensionnement . Ceci est essentiel car le dimensionnement appliqué à la fibre lui permet de traverser toutes les différentes étapes de traitement avec une prévisibilité, des dommages réduits et une répétabilité. "Personne dans l'aérospatiale n'utilise de fibre de carbone avec un dimensionnement pour la structure primaire thermoplastique PAEK car tous les dimensionnements connus affectent négativement les propriétés mécaniques », explique-t-il.

Une note rapide ici. Matthias Schubert, service technique de Teijin Carbon en Europe n'est pas d'accord. « Nous avons utilisé un dimensionnement spécial pour PAEK thermoplastiques depuis de nombreuses années », explique-t-il. « C'était nécessaire car les colles standard ont un certain dégazage en raison de leur chimie époxyde qui se dégrade aux températures de traitement PAEK. Notre dimensionnement en fait augmente l'adhérence de la résine , ce qui est environ 20 % plus élevé que les fibres de carbone non encollées . " Il note que cela a été mesuré par des tests de flexion transversale à 4 points et peut être attribué à une initialisation contrôlée des structures cristallines à l'interface fibre-résine. (Attention, ce développement de dimensionnement est expliqué par Jean-Philippe Canart de Teijin Carbon America dans le blog « PEEK vs. PEKK vs. PAEK ».)

« Avec OXPEKK LTS, nous avons également la chimie propriétaire pour mettre le PEKK en solution et l'utiliser comme ensimage cela va accélérer le traitement et améliorer les performances de la bande . " dit DeFelice. Cela s'étend jusqu'à la consolidation in-situ. « Alors maintenant, une analyse de rentabilisation extrêmement solide émerge pour les grandes structures primaires fabriquées à l'aide de cette technologie. »

Qu'en est-il des bandes plus épaisses ? NLR a déclaré qu'il aimerait avoir une bande aussi épaisse que 0,25 pouce, ce qui permet en outre d'atteindre des taux de production de 60-70 avions/mois. "La vitesse repousse la fidélité dans le processus et les performances dans la structure finale », explique DeFelice. « Il s'agit donc toujours d'un équilibre entre ces facteurs opposés. La physique des particules rondes de polymère en préimprégnation est bien établie. Nous pensons offrir un contrôle de ces particules qui donne alors plus de leviers pour atteindre l'équilibre nécessaire pour produire de grandes structures primaires OOA qui répondent aux objectifs de coût et de performance. Nous avons des outils très puissants pour amener cette technologie là où Airbus et d'autres veulent qu'elle soit. »

Les antécédents d'OPM en matière d'ouverture de nouvelles voies lui donnent confiance. "Personne d'autre n'a qualifié l'impression 3D avec PEKK et fibre de carbone pour les engins spatiaux avec une base B complète autorisée", déclare DeFelice, "et personne d'autre n'a développé d'implants crâniens, rachidiens et orthopédiques avec l'autorisation de la FDA, une biocompatibilité et des performances certifiées. Nous sommes convaincus que nous pouvons fournir des solutions composites thermoplastiques PEKK pour les avions. »

OXPEKK LTS sera introduit à des fins de développement d'ici la fin de cette année. Le produit sera disponible dans le commerce début 2019.

Résine

- L'avenir de la télévision en direct

- Le futur est… l'industrie 4.0

- Implants médicaux PEEK

- PEEK à haute viscosité pour le moulage par injection et l'extrusion

- Futurs bouchons et fermetures :plus de HDPE, plus de PCR

- L'IA va-t-elle profiter aux RH à l'avenir ?

- L'avenir des centres de données

- Avenir énergétique sur site

- Construire un avenir en Floride