AVK présente ses Trophées de l'Innovation 2018

AVK est l'association professionnelle allemande pour les plastiques/composites renforcés de fibres, qui représente les intérêts des producteurs et des transformateurs aux niveaux national et européen. Ses services comprennent l'organisation de groupes de travail, de séminaires et de conférences, ainsi que la fourniture d'informations pertinentes sur le marché, y compris son rapport annuel sur le marché des composites.

AVK est l'un des quatre piliers nationaux de l'organisation faîtière de l'industrie allemande de la transformation des plastiques (GKV) et membre de l'Association européenne de l'industrie des composites (EuCIA). AVK est un membre fondateur de Composites Germany, avec Carbon Composites e. V. (CCeV), CFK-Vallée Stade e. V. (CFK-Valley) et le groupe de travail Hybrid Lightweight Technology à VDMA.

Depuis des années, AVK récompense des innovations spéciales dans les plastiques renforcés de fibres (FRP)/composites dans le but de promouvoir de nouveaux produits, procédés et applications. Un autre prix est décerné aux universités, collèges et instituts pour des travaux scientifiques exceptionnels en recherche et en science. Dans toutes les catégories, un accent particulier est mis sur le thème de la "durabilité".

Les AVK Innovation Awards 2018 ont été remis au 4 ème Congrès international des composites (ICC) le 5 novembre, choisi parmi plus de 50 candidatures. Une liste complète des candidatures et des lauréats est disponible sur :https://www.avk-tv.de/files/20181108_avkinnovationspreis2018.pdf

Lauréats des AVK Innovation Awards 2018

BFA Gelcoat d'outillage conducteur

Un revêtement d'outil électriquement conducteur qui contribue de manière significative à augmenter la norme de sécurité dans la production de composites. Si l'outil est correctement mis à la terre, la résistance aux fuites de la surface de l'outil au point de mise à la terre est de 106 Ω. Pour garantir que les charges électrostatiques peuvent être déchargées en toute sécurité, la résistance de fuite doit être comprise entre 106 et 109 Ω. Les matériaux auparavant disponibles sur le marché pour l'outillage plastique sont par définition des isolants électriques (1012 Ω) et donc incapables de dissiper les charges électrostatiques qui se produisent lors du démoulage des composants. Les caractéristiques conductrices des surfaces BÜFA-Conductive-Tooling-Gelcoat sont obtenues en utilisant de très petites quantités de nanotubes de carbone (CNT). Il en résulte des avantages décisifs par rapport aux additifs antistatiques classiques tels que le noir de carbone ou le graphite.

Système de préhension léger en PRFC. SOURCE :CTC Stade.

Système de préhension léger en PRFC pour les applications de robot et d'assemblage

Audi AG, CTC GmbH (une entreprise d'Airbus), Airbus Operations GmbH, le Laboratoire de technologie de fabrication de l'Université Helmut-Schmidt de Hambourg et Volkswagen AG ont développé un système de préhension léger modulaire et hautes performances fabriqué à partir de composites en fibre de carbone au cours d'une période de 5 programme de développement d'un an. Ce kit de composants modulaires peut être utilisé dans les systèmes de production et d'assemblage industrialisés de l'aérospatiale et de l'automobile. Le nouveau système de préhension léger complète et remplace en partie les éléments du système Euro Greifer Tooling (EGT) actuellement utilisé dans l'industrie automobile allemande, comprenant divers profilés et éléments de connecteur en aluminium ou en acier. En revanche, le nouveau système de préhension léger contient des éléments de connecteur en fibre de carbone SMC, des profils CFRP pultrudés complexes et des tubes CFRP enroulés plus petits.

Dieffenbacher Fibercon - Consolidation efficace sous vide induite par rayonnement IR des couches de bandes dans la production en série

La consolidation des ébauches sur mesure est une étape nécessaire dans la chaîne de processus pour atteindre des propriétés mécaniques élevées dans les pièces composites. La Fibercon Le système de consolidation minimise la dégradation des polymères tout en montrant la capacité d'imprégner les fibres sèches car il élimine efficacement la porosité dans les ébauches sur mesure. Les thermoplastiques à haute température peuvent également être traités sans aucune adaptation du système. Les autres avantages incluent la possibilité de consolider des ébauches sur mesure avec des variations d'épaisseur et une consommation d'énergie réduite par rapport aux processus de chauffage/refroidissement conventionnels. Dans un cycle de production automatisé, les flans sur mesure peuvent être démoulés à une température élevée près du point de fusion de sorte que la chaleur résiduelle puisse être utilisée pour minimiser la puissance de réchauffage pour le processus de thermoformage final - c'est-à-dire, sert de préchauffage de l'ébauche.

OrganoGlas de l'Institut für Textiltechnik (ITA) de l'Université RWTH d'Aix-la-Chapelle

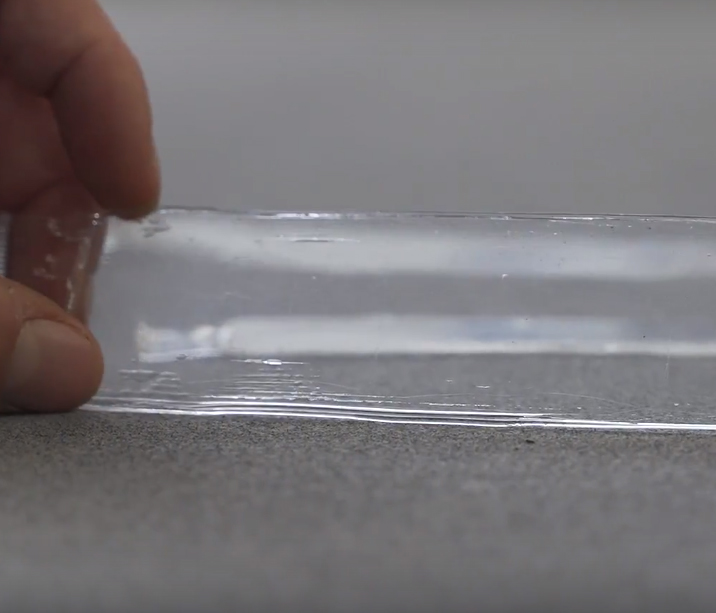

OrganoGlas - un développement nouveau et perturbateur dans le domaine des matériaux transparents - est un composite thermoplastique renforcé de fibres de fibres de verre plates et d'une matrice transparente. La production d'un matériau à faible coût, formable, à haute résistance et transparent remplace non seulement les matériaux existants, mais ouvre également de nouvelles applications. Comparé aux solutions transparentes existantes, OrganoGlas a des résistances nettement plus élevées pour le même poids, ce qui permet une réduction de poids correspondante dans les applications de l'industrie automobile, aérospatiale et de la construction. Le matériau innovant peut également être remodelé et soudé grâce à la matrice thermoplastique, ce qui permet la production en série de panneaux FRP transparents, qui peuvent ensuite être moulés à la forme souhaitée. Cela conduira à un avantage de coût significatif par rapport aux solutions actuelles et comblera l'écart léger dans les matériaux transparents.

Nouveau fil hybride :revêtement de tous les filaments de verre dans le processus de filage pour produire une fibre de verre thermoplastique

L'ITA de l'Université RTWH d'Aaachen et l'Institut de conception légère avec des systèmes hybrides (ILH) de l'Université de Paderborn ont mis au point un nouveau procédé de production de composites fibre de verre/thermoplastique. Les composites thermoplastiques renforcés de fibres continues (TPC) sont souvent fabriqués en imprégnant des textiles en fibre de verre avec des films thermoplastiques - un processus dans lequel tous les filaments de verre ne sont pas liés à la matrice plastique. En conséquence, le potentiel léger des TPC n'est pas pleinement exploité. La nouvelle approche choisie par ITA et ILH enrobe les fibres de verre directement avec le matériau de la matrice thermoplastique (TP) pendant le processus de fabrication des fibres. De cette façon, tous les filaments de la fibre sont enduits individuellement, ce qui préserve son caractère flexible de fil. Un autre avantage est que le plastique de la matrice n'est qu'à quelques µm de son emplacement final par rapport à l'état de l'art actuel, où la matrice TP doit s'écouler sur plusieurs millimètres.

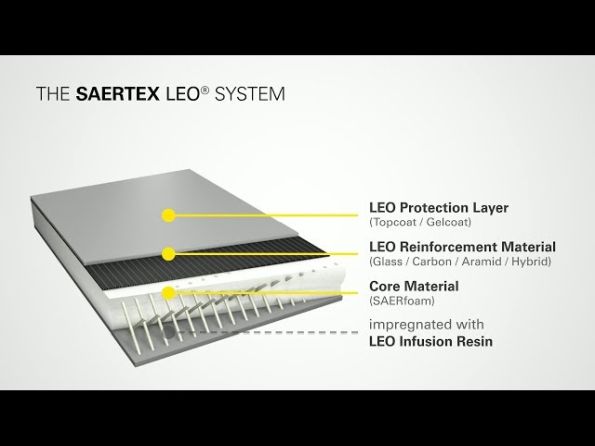

SAERTEX LEO pour le plancher de 66 trains Deutsche Bahn ICE

SAERTEX LEO est un système optimisé de tissu sans sertissage (NCF) offrant une protection incendie haute performance pour les applications de véhicules ferroviaires. En collaboration avec leurs partenaires SMT Montagetechnik et Alan Harper Composites, SAERTEX a développé un produit et a réussi à changer les panneaux de plancher de 66 wagons pour les trains ICE 3 de la Deutsche Bahn, passant des panneaux de contreplaqué aux panneaux composites LEO. SAERTEX LEO offre un potentiel élevé de construction légère, une capacité de charge élevée et des matériaux non toxiques et sans halogène. Le système SAERTEX LEO répond à la nouvelle norme européenne de sécurité incendie EN 45545-2. De plus, la mise en œuvre et l'utilisation du système SAERTEX LEO réduit l'impact environnemental des trains causé par la construction et l'utilisation.

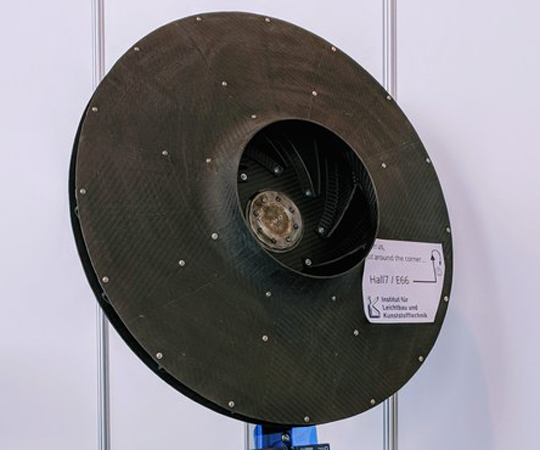

Roue radiale composite haute performance de conception modulaire

Développée par l'Institut für Leichtbau und Kunststofftechnik (ILK) de la TU Dresden, la combinaison de composants métalliques avec une structure composite renforcée de fibres pour innover dans des conceptions hybrides offre des avantages considérables pour les ventilateurs centrifuges en termes de densité de puissance, de robustesse, de durée de vie et de degré d'intégration par rapport à solutions conventionnelles. À l'avenir, ceux-ci permettront des vitesses périphériques maximales et une production économique même pour de petites quantités. Dans le projet de recherche « Lightweight Radial Impeller » (LeRala) de l'AiF Research Association for Air and Drying Technology (FLT), une conception modulaire simplifiée en composite/métal renforcé de fibres de carbone pour les roues radiales a été développée et des informations sur son comportement structurel et de défaillance sous une charge de rotation maximale a été généré lors des tests de charge initiaux. Une vitesse périphérique de 543 m/s a déjà été atteinte avec le modèle fonctionnel simplifié à une vitesse de 10 266 tr/min. Des vitesses périphériques aussi élevées sont difficiles à atteindre avec des roues en métal.

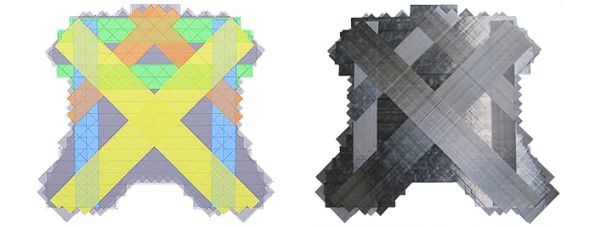

Première chance :développement de processus efficace à l'aide de la simulation de drapage

Voith Composites produit la paroi arrière CFRP pour l'Audi A8 en série (jusqu'à 65 000 unités par an). Ce composant structurel hautement porteur est produit à l'aide du procédé de placement direct des fibres sèches de Voith (Voith Roving Applicator, VRA). Au cours de la phase de développement, une méthode numérique de simulation de formage a été développée, qui est utilisée dans le solveur d'éléments finis (EF) Abaqus/Explicit. Cette nouvelle méthode de simulation permet de détecter avec précision les zones présentant des caractéristiques telles que les plis, les ponts et les espaces dans les 19 couches individuelles de la paroi arrière A8 CFRP et de tester et quantifier divers concepts de processus et paramètres d'usine à un niveau virtuel. Après étalonnage et validation sur la base des caractérisations et des tests des matériaux, une maturité industriellement applicable pour l'utilisation dans le développement du procédé de la paroi arrière A8 a été atteinte. Ni lors du processus d'approvisionnement ni lors de la mise en service de l'usine de formage, qui a été conçue et construite à l'aide d'une simulation de drapage, n'ont été nécessaires pour des ajustements ultérieurs de la séquence de processus ou des outils de simulation. La facilité d'utilisation de la méthode de développement de processus basée sur la simulation n'a pas seulement été prouvée avec succès pour l'évaluation qualitative, mais surtout comme une première approche correcte pour la conception quantitative de processus de formage pour les phases de développement et de série de structures composites industrialisées hautes performances. fabrication.

Résine

- Gyroscope

- Mercure

- Annonce des gagnants des IoT World Awards

- Nouveaux produits :octobre 2018

- Aperçu CAMX 2018 :PolyOne Advanced Composites

- Omron récompense ses distributeurs nord-américains de l'année

- Electric Sheep Robotics lance son système de tondeuse robotique Dexter

- Mise à niveau :mise à niveau de votre équipement pour libérer tout son potentiel

- Système d'informatique en nuage – Ses avantages pour l'industrie manufacturière