Injection de structures thermoplastiques unitisées hautes performances

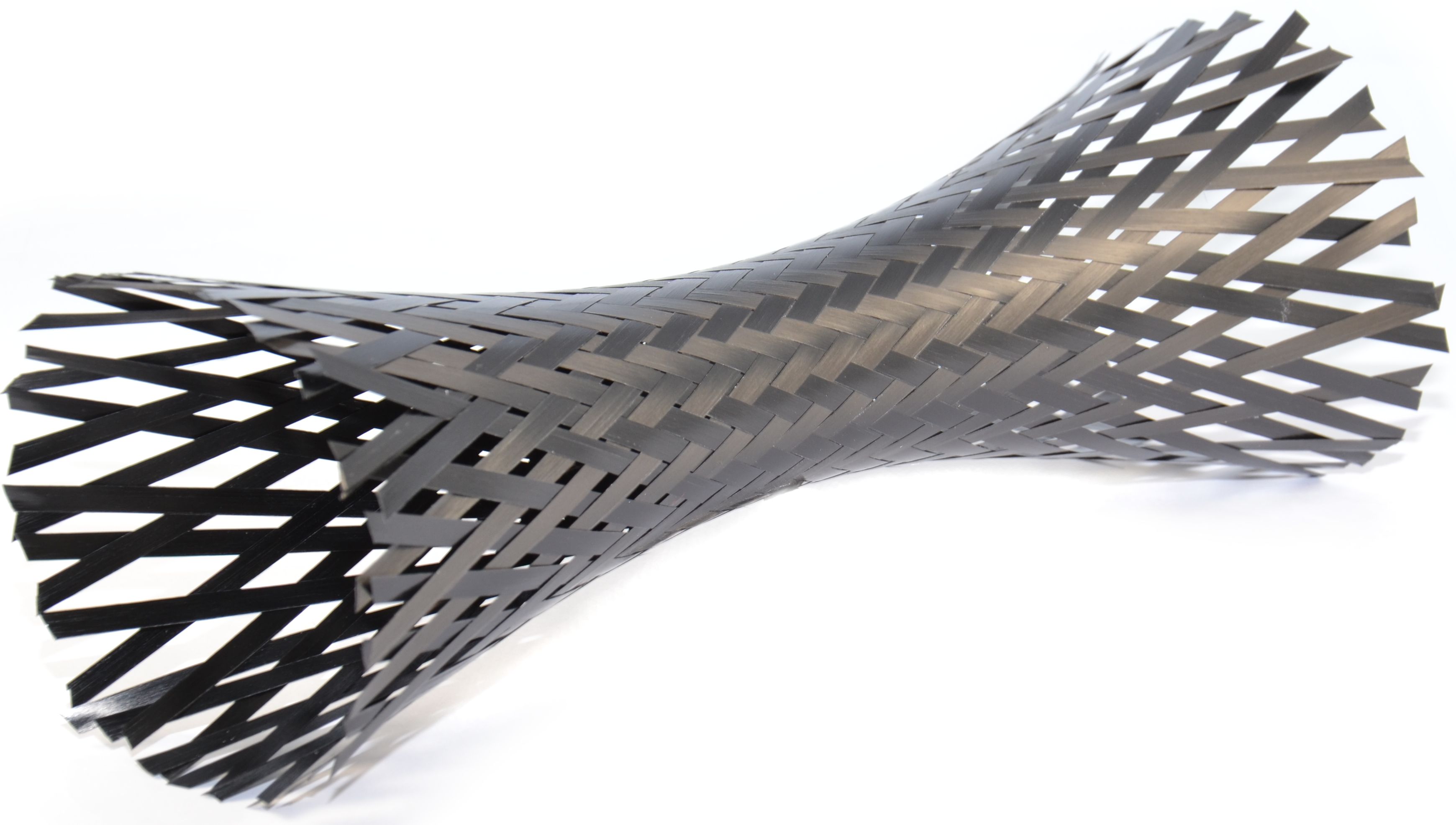

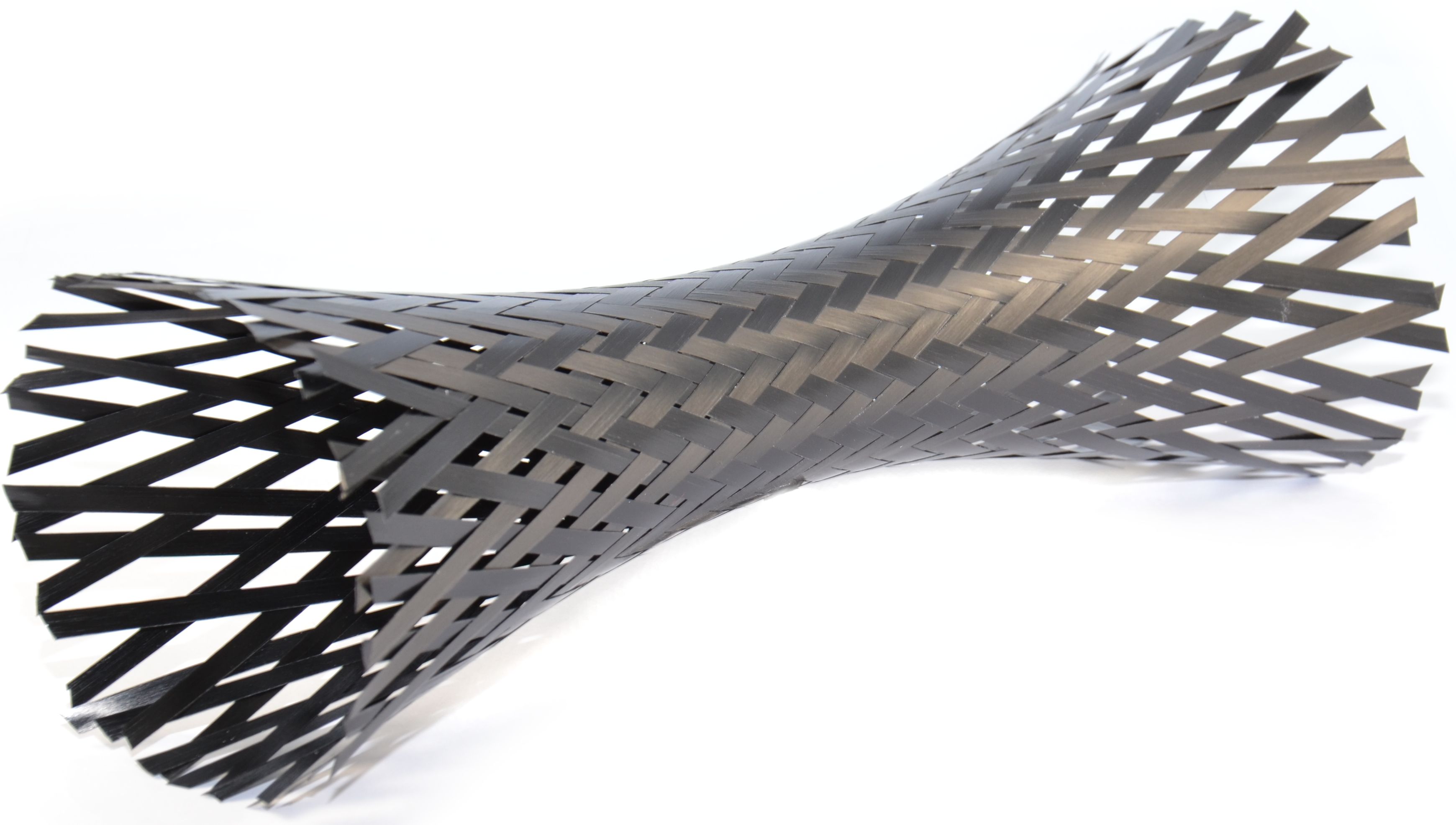

Arbre de transmission composite unifié. Herone utilise des rubans préimprégnés composites thermoplastiques tressés comme préformes pour un processus qui consolide le stratifié de l'arbre de transmission et surmoule des éléments fonctionnels tels que des engrenages, produisant des structures unitisées qui réduisent le poids, le nombre de pièces, le temps d'assemblage et le coût. Source de toutes les images | héron

Les projections actuelles prévoient un doublement de la flotte d'avions commerciaux au cours des 20 prochaines années. Pour tenir compte de cela, les taux de production en 2019 pour les gros-porteurs à forte intensité de composites varient de 10 à 14 par mois par OEM, tandis que les avions à fuselage étroit sont déjà passés à 60 par mois par OEM. Airbus travaille spécifiquement avec des fournisseurs pour remplacer les pièces préimprégnées à la main traditionnelles mais fastidieuses de l'A320 par des pièces fabriquées via des processus de cycle de 20 minutes plus rapides tels que le moulage par transfert de résine haute pression (HP-RTM), aidant ainsi les pièces les fournisseurs rencontrent une nouvelle poussée vers 100 avions par mois. Pendant ce temps, le marché émergent de la mobilité aérienne et des transports urbains prévoit un besoin de 3 000 avions électriques à décollage et atterrissage verticaux (EVTOL) par an (250 par mois).

« L'industrie a besoin de technologies de production automatisées avec des temps de cycle raccourcis qui permettent également d'intégrer des fonctions, qui sont offertes par les composites thermoplastiques », explique Daniel Barfuss, co-fondateur et associé directeur de herone (Dresde, Allemagne), une technologie de composites et de fabrication de pièces. entreprise qui utilise des matériaux matriciels thermoplastiques haute performance allant du polyphénylènesulfure (PPS) au polyétheréthercétone (PEEK), polyéthercétonecétone (PEKK) et polyaryléthercétone (PAEK). « Notre objectif principal est de combiner les hautes performances des composites thermoplastiques (TPC) à un coût inférieur, afin de permettre des pièces sur mesure pour une plus grande variété d'applications de fabrication en série et de nouvelles applications », ajoute le Dr Christian Garthaus, deuxième co-fondateur et directeur de Herone. partenaire.

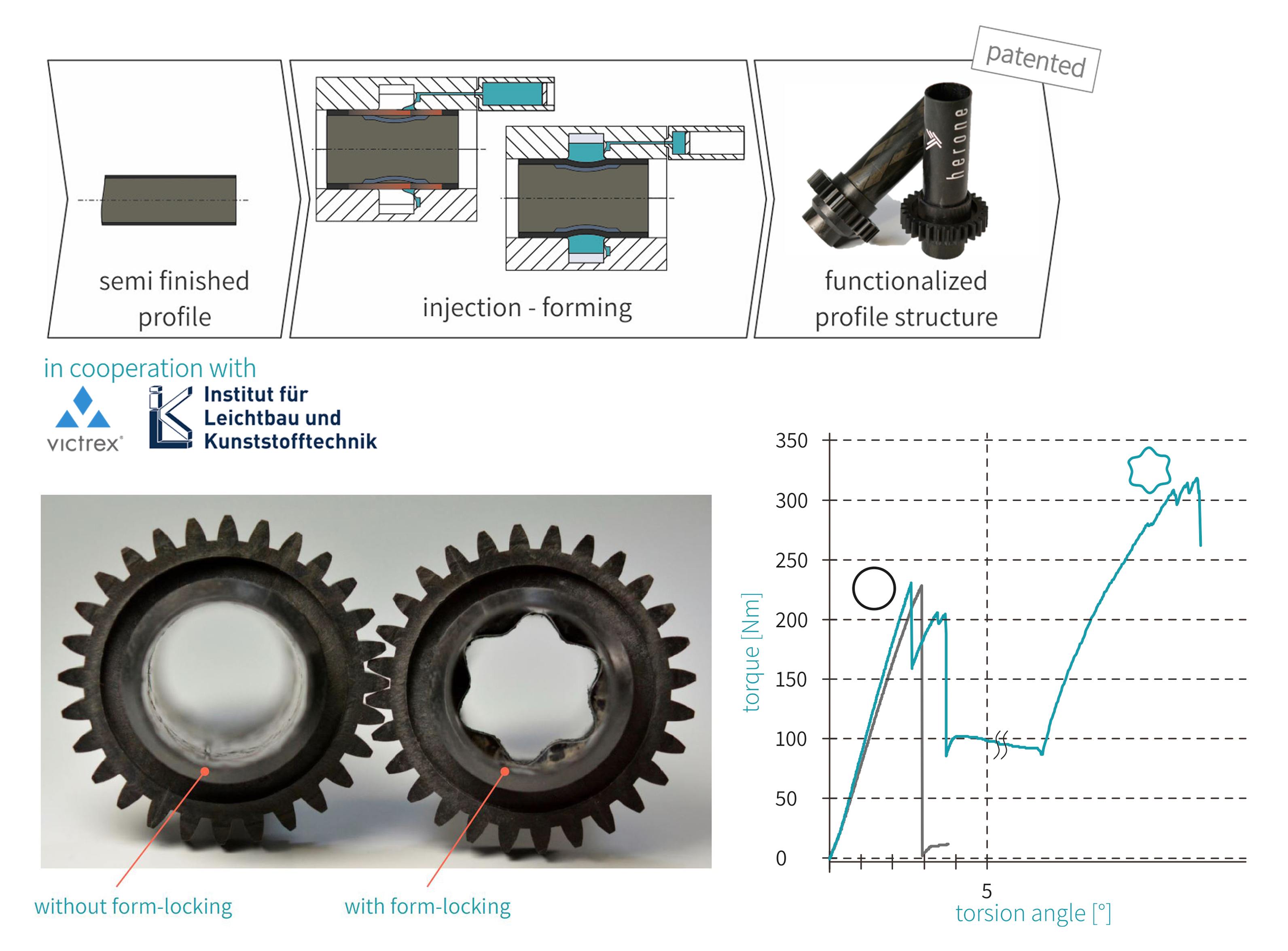

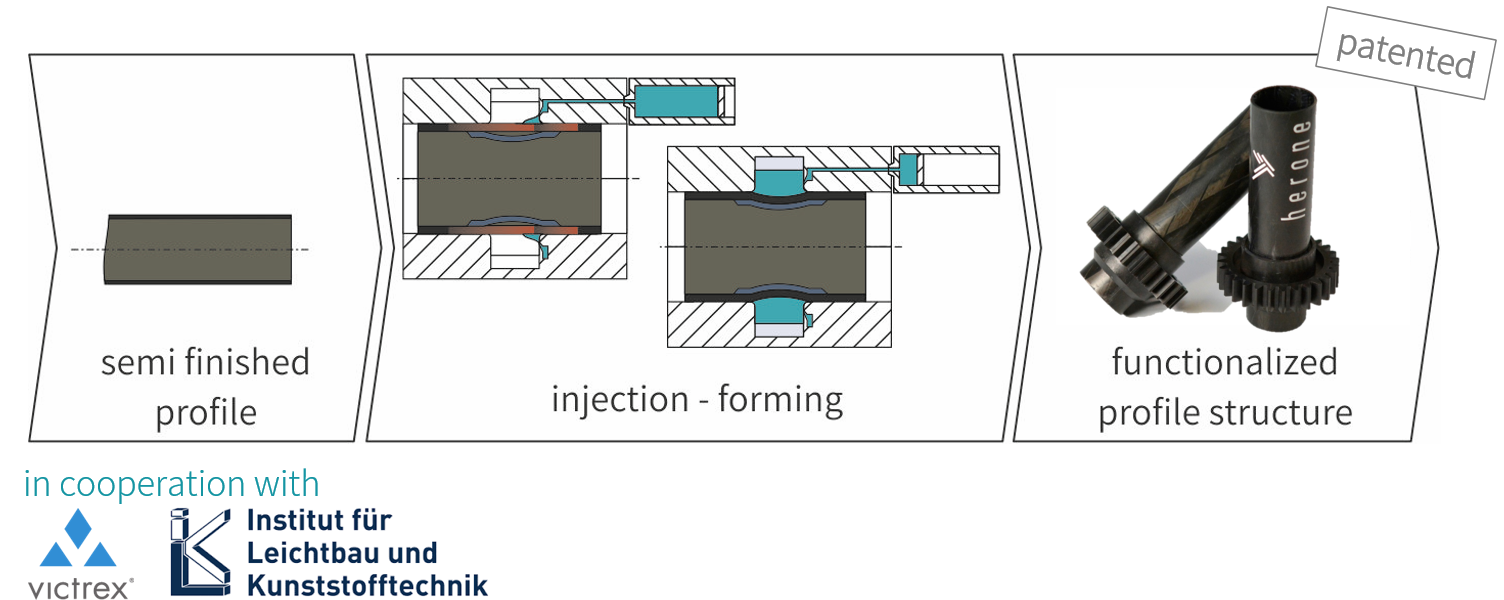

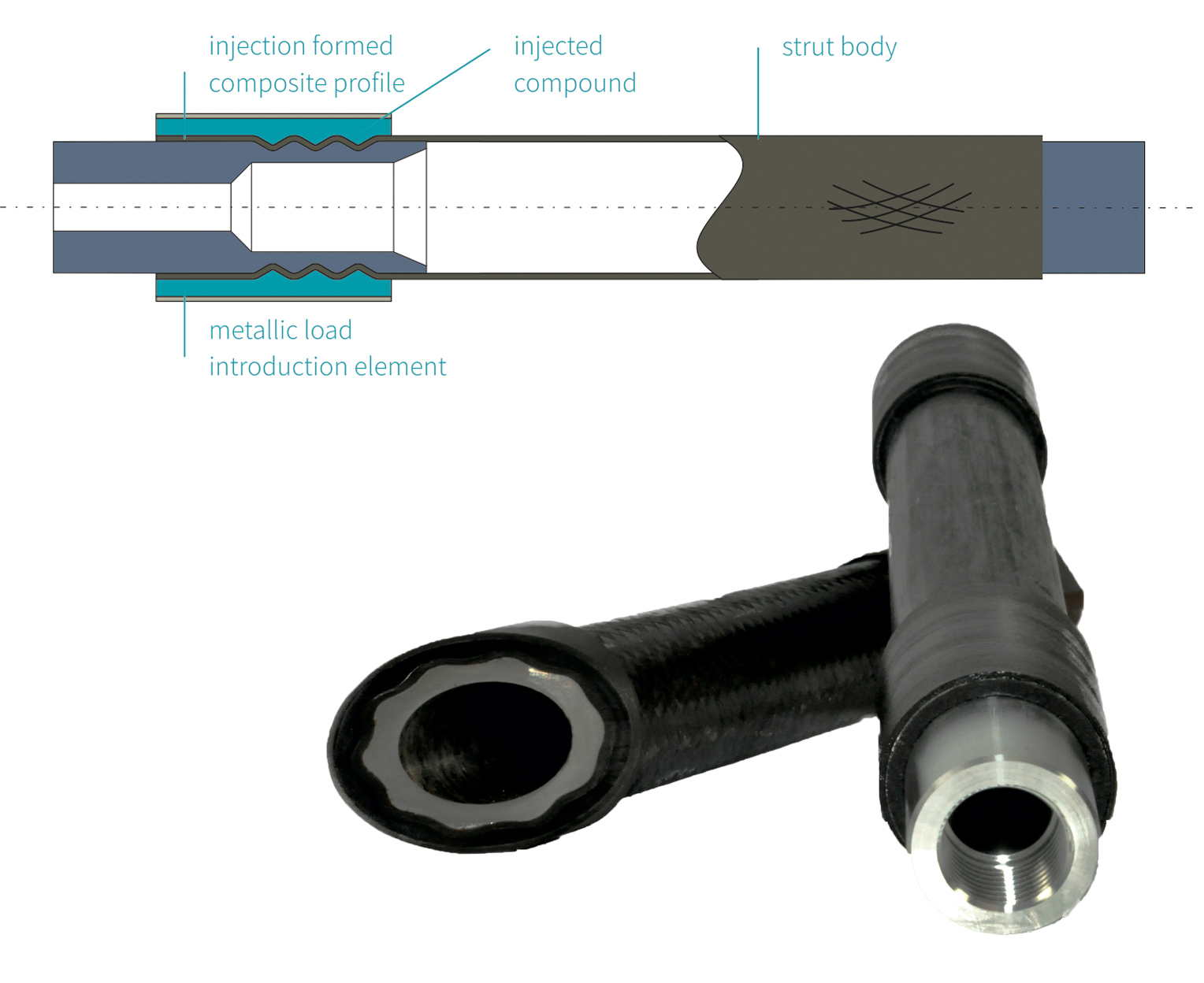

Pour y parvenir, l'entreprise a développé une nouvelle approche, en commençant par des rubans de fibres continues entièrement imprégnés, en tressant ces rubans pour former une préforme creuse « organoTube » et en consolidant les organoTubes en profilés de sections et de formes variables. Dans une étape de processus ultérieure, il utilise la soudabilité et la thermoformabilité des TPC pour intégrer des éléments fonctionnels tels que des engrenages composites sur des arbres de transmission, des raccords d'extrémité sur des tuyaux ou des éléments de transfert de charge dans des entretoises de traction-compression. Barfuss ajoute qu'il est possible d'utiliser un processus de moulage hybride - développé par le fournisseur de matrices cétoniques Victrex (Cleveleys, Lancashire, Royaume-Uni) et le fournisseur de pièces Tri-Mack (Bristol, RI, États-Unis) - qui utilise du ruban PAEK à température de fusion inférieure pour les profils et PEEK pour le surmoulage, permettant un matériau unique fusionné à travers la jointure (voir « Le surmoulage élargit la gamme de PEEK dans les composites »). « Notre adaptation permet également un verrouillage de forme géométrique », ajoute-t-il, « qui produit des structures intégrées pouvant supporter des charges encore plus élevées. »

Procédé de moulage à base d'organoTube tressé

Le processus herone commence avec des rubans thermoplastiques renforcés de fibres de carbone entièrement imprégnés qui sont tressés en organoTubes et consolidés. « Nous avons commencé à travailler avec ces organoTubes il y a 10 ans, en développant des tuyaux hydrauliques composites pour l'aviation », explique Garthaus. Il explique que parce que deux tuyaux hydrauliques d'avion n'ont pas la même géométrie, un moule serait nécessaire pour chacun, en utilisant la technologie existante. « Nous avions besoin d'un tuyau pouvant être post-traité pour obtenir la géométrie individuelle du tuyau. L'idée était donc de fabriquer des profilés composites continus, puis de les plier CNC dans les géométries souhaitées.

Fig. 2 Les rubans préimprégnés tressés fournissent des préformes en forme de filet appelées organoTubes pour le processus de formage par injection de Herone et permettent la production de diverses formes.

Cela ressemble à ce que fait Sigma Precision Components (Hinckley, Royaume-Uni) (voir « Réparation des moteurs d'avion avec des tuyaux composites ») avec son habillage de moteur en fibre de carbone/PEEK. « Ils examinent des pièces similaires mais utilisent une méthode de consolidation différente », explique Garthaus. « Avec notre approche, nous voyons un potentiel d'amélioration des performances, comme une porosité inférieure à 2 % pour les structures aérospatiales. »

Doctorat de Garthaus. les travaux de thèse à l'ILK ont exploré l'utilisation de la pultrusion continue de composite thermoplastique (TPC) pour produire des tubes tressés, ce qui a abouti à un procédé de fabrication en continu breveté pour les tubes et profilés en TPC. Cependant, pour l'instant, Herone a choisi de travailler avec les fournisseurs et les clients de l'aviation en utilisant une discontinue processus de moulage. « Cela nous donne la liberté de créer toutes les différentes formes, y compris les profils incurvés et ceux de section transversale variable, ainsi que d'appliquer des correctifs locaux et des chutes de plis », explique-t-il. « Nous travaillons à automatiser le processus d'intégration des correctifs locaux, puis à les co-consolider avec le profil composite. Fondamentalement, tout ce que vous pouvez faire avec les stratifiés plats et les coques, nous pouvons le faire pour les tubes et les profilés. »

La fabrication de ces profilés creux en TPC était en fait l'un des défis les plus difficiles, explique Garthaus. « Vous ne pouvez pas utiliser le formage au tampon ou le moulage par soufflage avec une vessie en silicone ; nous avons donc dû développer un nouveau processus. Mais ce processus permet des pièces à base de tubes et d'arbres très performantes et personnalisables, note-t-il. Cela a également permis d'utiliser le moulage hybride développé par Victrex, où le PAEK à température de fusion inférieure est surmoulé avec du PEEK, consolidant ainsi la feuille organique et le moulage par injection en une seule étape.

Un autre aspect notable de l'utilisation des préformes de ruban tressé organoTube est qu'elles produisent très peu de déchets. "Avec le tressage, nous avons moins de 2 % de déchets, et comme il s'agit de ruban TPC, nous pouvons réutiliser cette petite quantité de déchets dans le surmoulage pour obtenir un taux d'utilisation du matériau jusqu'à 100 %", souligne Garthaus.

Développement d'un démonstrateur d'entreprise et d'arbre de transmission

Barfuss et Garthaus ont commencé leurs travaux de développement en tant que chercheurs à l'Institut d'ingénierie légère et de technologie des polymères (ILK) de la TU Dresden. « C'est l'un des plus grands instituts européens pour les composites et les conceptions hybrides légères », note Barfuss. Lui et Garthaus y ont travaillé pendant près de 10 ans sur un certain nombre de développements, notamment la pultrusion TPC continue et différents types d'assemblage. Ce travail a finalement été distillé dans ce qui est maintenant la technologie de processus héron TPC.

« Nous avons ensuite postulé au programme allemand EXIST, qui vise à transférer une telle technologie à l'industrie et finance 40 à 60 projets chaque année dans un large éventail de domaines de recherche », explique Barfuss. « Nous avons reçu un financement pour les biens d'équipement, quatre employés et un investissement pour la prochaine étape de mise à l'échelle. » Ils ont formé Herone en mai 2018 après avoir exposé au JEC World.

Au JEC World 2019, Herone avait produit une gamme de pièces de démonstration, notamment un arbre de transmission ou un arbre de transmission intégré léger et à couple élevé. « Nous utilisons un organoTube en fibre de carbone/ruban PAEK tressé aux angles requis par la pièce et le consolidons en un tube », explique Barfuss. « Nous préchauffons ensuite le tube à 200°C et le surmoulons avec un engrenage réalisé en injectant du PEEK court renforcé de fibre de carbone à 380°C. Le surmoulage a été modélisé à l'aide de Moldflow Insight d'Autodesk (San Rafael, Californie, États-Unis). Le temps de remplissage du moule a été optimisé à 40,5 secondes et obtenu à l'aide d'une presse à injecter ALLROUNDER d'Arburg (Lossburg, Allemagne).

Ce surmoulage permet non seulement de réduire les coûts d'assemblage, les étapes de fabrication et la logistique, mais il améliore également les performances. La différence de 40°C entre la température de fusion de l'arbre PAEK et celle de l'engrenage PEEK surmoulé permet une liaison par fusion cohésive entre les deux au niveau moléculaire. Un deuxième type de mécanisme d'assemblage, à verrouillage de forme, est obtenu en utilisant la pression d'injection pour thermoformer simultanément l'arbre pendant le surmoulage afin de créer un contour de verrouillage de forme. Ceci peut être vu dans la figure 1 ci-dessous comme « formant par injection ». Il crée une circonférence ondulée ou sinusoïdale où l'engrenage est joint par rapport à une section transversale circulaire lisse, ce qui donne une forme de verrouillage géométrique. Cela améliore encore la résistance de l'arbre de transmission intégré, comme démontré lors des tests (voir graphique en bas à droite).  Fig. 1. Développé en collaboration avec Victrex et ILK, Herone utilise la pression d'injection pendant le surmoulage pour créer un contour de verrouillage de forme dans l'arbre de transmission intégré (en haut). Ce processus de formage par injection permet à l'arbre de transmission intégré avec verrouillage de forme (courbe verte sur le graphique) de supporter un couple plus élevé qu'un arbre de transmission surmoulé sans verrouillage de forme (courbe noire sur le graphique).

Fig. 1. Développé en collaboration avec Victrex et ILK, Herone utilise la pression d'injection pendant le surmoulage pour créer un contour de verrouillage de forme dans l'arbre de transmission intégré (en haut). Ce processus de formage par injection permet à l'arbre de transmission intégré avec verrouillage de forme (courbe verte sur le graphique) de supporter un couple plus élevé qu'un arbre de transmission surmoulé sans verrouillage de forme (courbe noire sur le graphique).

« Le principal avantage que nous donnons est de diminuer le nombre de pièces », note-t-il. « Cela simplifie la fatigue, qui est un grand défi pour les applications de jambes de force d'avion. Le verrouillage de forme est déjà utilisé dans les composites thermodurcissables avec un insert en plastique ou en métal, mais il n'y a pas de liaison cohésive, vous pouvez donc obtenir un léger mouvement entre les pièces. Notre approche, cependant, fournit une structure unifiée sans un tel mouvement. »

Garthaus cite la tolérance aux dommages comme un autre défi pour ces pièces. « Vous devez impacter les jambes de force, puis effectuer des tests de fatigue », explique-t-il. « Parce que nous utilisons des matériaux matriciels thermoplastiques hautes performances, nous pouvons atteindre une tolérance aux dommages jusqu'à 40 % plus élevée que les thermodurcissables, et les microfissures dues à l'impact se développent moins avec la charge de fatigue. »

Même si les entretoises de démonstration présentent un insert métallique, Herone développe actuellement une solution entièrement thermoplastique, permettant une liaison cohésive entre le corps de l'entretoise composite et l'élément d'introduction de la charge. « Quand nous le pouvons, nous préférons rester entièrement composites et ajuster les propriétés en modifiant le type de renforcement des fibres, notamment le carbone, le verre, les fibres continues et courtes », explique Garthaus. « De cette façon, nous minimisons la complexité et les problèmes d'interface. Par exemple, nous avons beaucoup moins de problèmes par rapport à la combinaison de thermodurcissables et de thermoplastiques. De plus, la liaison entre PAEK et PEEK a été testée par Tri-Mack avec des résultats montrant qu'elle a 85 % de la résistance d'un stratifié CF/PAEK unidirectionnel de base et est deux fois plus résistante que les liaisons adhésives utilisant un adhésif de film époxy standard.

Nouvelle usine, nouvelles pièces, nouveaux marchés

Barfuss dit que Herone compte maintenant neuf employés et passe d'un fournisseur de développement technologique à un fournisseur de pièces d'aviation. Sa prochaine grande étape est le développement d'une nouvelle usine à Dresde. « D'ici la fin de 2020, nous aurons une usine pilote produisant des pièces de première série », dit-il. « Nous travaillons déjà avec des équipementiers aéronautiques et des fournisseurs clés de niveau 1, en démontrant des conceptions pour de nombreux types d'applications différents. »

La société travaille également avec des fournisseurs d'eVTOL et une variété de collaborateurs aux États-Unis. Au fur et à mesure que Herone mûrit ses applications aéronautiques, elle acquiert également une expérience de fabrication avec des applications d'articles de sport, notamment des battes et des composants de vélo. « Notre technologie peut produire une large gamme de pièces complexes avec des avantages en termes de performances, de temps de cycle et de coûts », déclare Garthaus. « Notre temps de cycle avec PEEK est de 20 minutes, contre 240 minutes avec un préimprégné durci à l'autoclave. Nous voyons un large éventail d'opportunités, mais pour l'instant, nous nous concentrons sur la mise en production de nos premières applications et la démonstration de la valeur de ces pièces sur le marché. »

Herone sera également présent à Carbon Fiber 2019. Apprenez-en plus sur l'événement sur carbonfiberevent.com.

Résine

- Biomatériau thermoplastique « affiné » pour les applications médicales

- Fraunhofer met en service des cellules de production automatisées Engel pour la R&D sur les composites thermoplastiques

- Composites Evolution présente des préimprégnés hautes performances, de nouveaux rubans UD thermoplastiques

- Le consortium cible des solutions pour les structures composites thermoplastiques en fibre de carbone

- Karl Mayer lance une ligne de production de rubans thermoplastiques UD

- INEOS Styrolution va construire un site de production pour le composite thermoplastique StyLight

- La technologie de production Herone remporte le JEC Innovation Award

- AeroLas explore une nouvelle technologie de filage pour le fil hybride thermoplastique

- Porte thermoplastique une première pour les composites automobiles