Kordsa travaille avec Ford Otosan pour développer des ressorts à lames composites pour poids lourds

Kordsa (Istanbul, Turquie) est un fournisseur mondial de pneus et de renforts de construction et de technologie pour les composites qui a récemment étendu ses capacités aérospatiales grâce à l'acquisition de plusieurs sociétés basées aux États-Unis (voir le blog de Jeff Sloan, « La stratégie Kordsa »). La société élargit également son offre dans l'automobile et les camions lourds, comme en témoigne sa présentation au Sommet des composites Turk Kompozit 2019 (10-12 octobre, Istanbul) intitulée « Le développement de matériaux de Kordsa pour la production de ressorts à lames composites pour les véhicules utilitaires lourds ». Cette présentation a traité de la technologie développée conjointement par Kordsa et Ford Otosan, qui allège les systèmes de châssis de camions lourds pour les camions Ford et comprend des systèmes de surveillance de la santé structurelle pour l'optimisation des processus, la qualification des pièces et la surveillance de la santé en ligne.

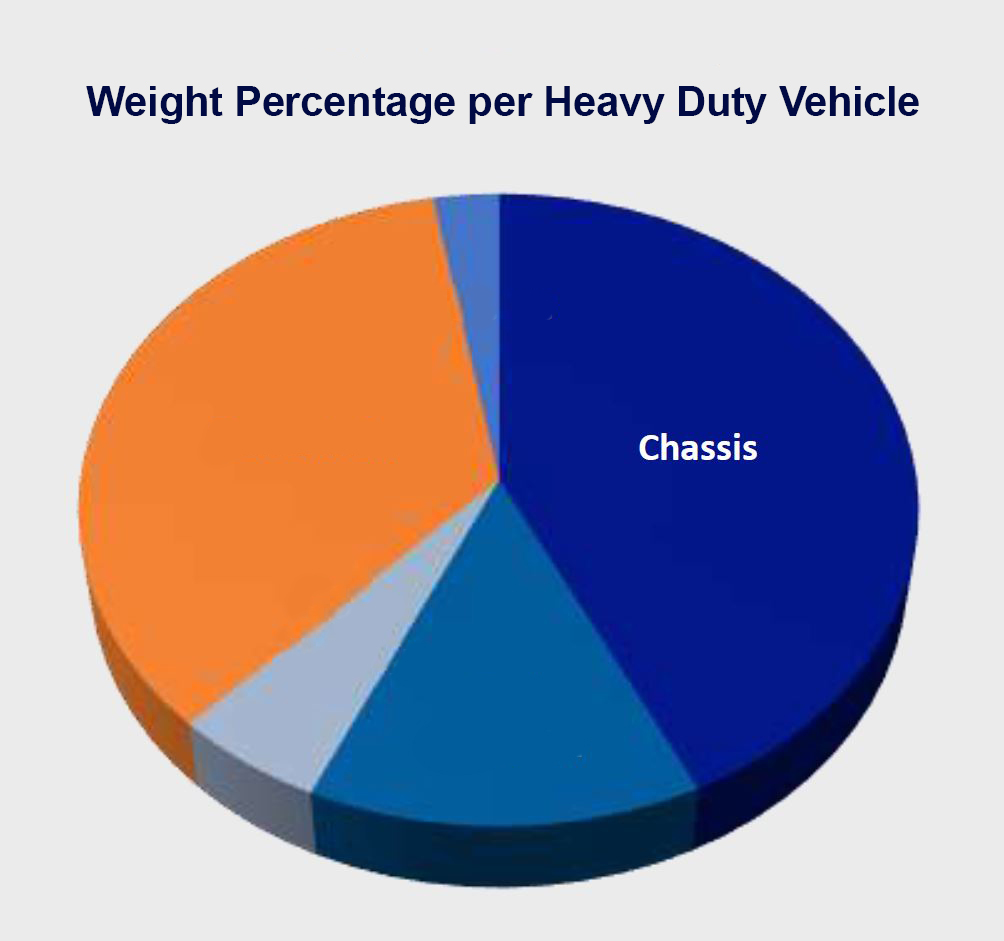

Kordsa explique que les composants de châssis sont une opportunité unique pour les composites car ils représentent le plus grand pourcentage du poids du véhicule, mais ce sont des pièces structurelles soumises à des charges dynamiques répétitives.

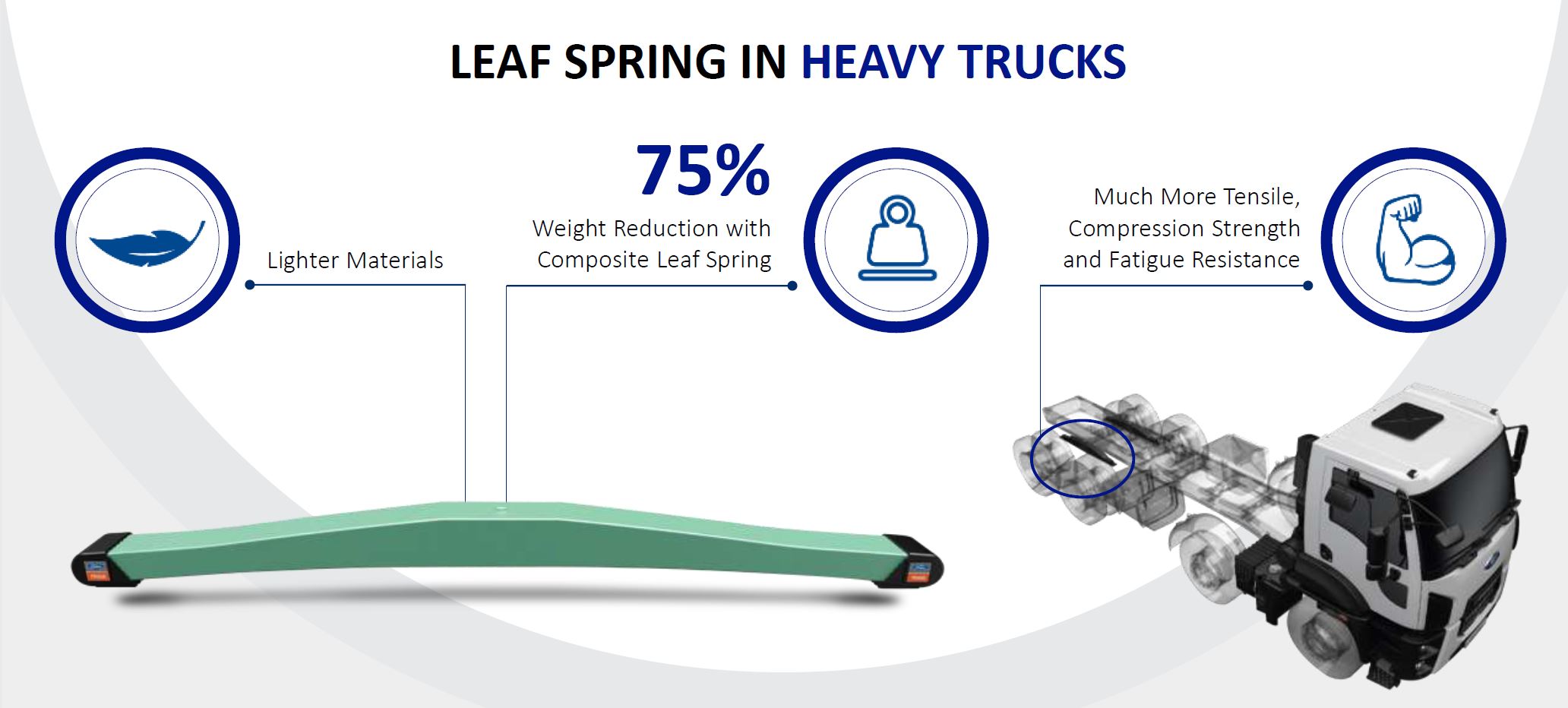

L'objectif pour Kordsa et Ford Otosan est de réduire les émissions de CO2 émissions et permettent une efficacité énergétique et une charge utile accrues en produisant un ressort à lames composite pour réduire le poids de 75 % par rapport à l'acier. Cela réduirait également la masse de poids non suspendue du véhicule pour une réduction de poids ultérieure dans d'autres systèmes et un confort amélioré via des niveaux de bruit, de vibration et de dureté (NVH) réduits.

Les objectifs de ce ressort à lames composite pour camions lourds sont difficiles. Il doit supporter une charge par essieu de 13,4 tonnes et résister à un environnement de service rigoureux, offrant une longue durée de vie en fatigue d'au moins 1 million de kilomètres. En conséquence, cette pièce composite épaisse - jusqu'à 110 millimètres - doit avoir un volume de fibres suffisamment élevé et une faible teneur en vide ainsi qu'une température de transition vitreuse (Tg ) entre 120-150°C. Le taux de production doit s'aligner sur celui des camions lourds (jusqu'à 10 000 pièces/an) exigeant un cycle de durcissement inférieur à 1 heure, tandis que les coûts doivent être compétitifs.

Kordsa et Ford Otosan ont choisi le moulage par compression préimprégné pour sa capacité à fournir une distribution homogène de la résine et une rigidité optimisée via un alignement des fibres amélioré avec moins de distorsion et une variation d'épaisseur réduite, dans un processus offrant une fiabilité et une répétabilité élevées. Kordsa a produit une variété de lots de préimprégnés en fibre de carbone et fibre de verre/époxy unidirectionnels et a effectué une caractérisation complète des matériaux sur chacun, développant les données de matériaux nécessaires à Ford Otsan pour les saisir dans les outils d'ingénierie assistée par ordinateur (IAO). Il a ensuite travaillé pour détailler entièrement le cas de charge d'un prototype de ressort à lames de camion lourd et a utilisé des capteurs de réseau de Bragg à fibre (FBG) pour vérifier les charges et explorer les paramètres de production ainsi que les propriétés de fatigue.

Le prototype final a permis d'économiser 75 % de poids par rapport à l'acier tout en augmentant la résistance à la traction, la résistance à la compression et la résistance à la fatigue. Kordsa poursuivra son développement avec Ford Otosan et d'autres fabricants de transport, se révélant un allié précieux dans la campagne de réduction des émissions de CO2 émissions mondiales en allégeant les voitures, les camions, les avions et les navires grâce à des structures composites plus légères par rapport à des alternatives plus lourdes en acier, en aluminium et en magnésium.

SOURCE | Kordsa et Ford Otosan

Résine

- Covestro fournit à Signify des matériaux pour les luminaires imprimés en 3D

- Solvay s'associe à Boeing pour les écrans faciaux contre le coronavirus

- TPE avec contenu recyclé pour intérieurs automobiles

- Hexion s'associe à Rassini pour l'application de ressorts à lames composites dans le nouveau modèle Ford F-150

- Impossible Objects s'associe à BASF pour l'impression 3D composite

- Hexcel s'associe à Lavoisier Composites, Arkema

- Techsil lance un adhésif époxy transparent pour substrats composites

- Rhodes Interform fabrique une presse composite pour AMRC

- Ashland s'associe à Velox pour la distribution de composites en France