Vitrimères :le thermodurcissable retraitement

Il y a un nouveau mot à ajouter à votre lexique des composites, et il va mériter l'attention :Vitrimers. Découverts et nommés pour la première fois en 2011 par le chercheur français Ludwik Leibler, les vitrimères sont une classe de plastiques dérivés de polymères thermodurcissables constitués de réseaux moléculaires covalents qui peuvent changer leur topologie via des réactions d'échange de liaisons activées thermiquement. Comme les thermodurcissables, les vitrimères peuvent être formulés pour réticuler à certaines températures. Comme les thermoplastiques, à des températures élevées, les vitrimères peuvent être ramollis et reformés.

Jusqu'à récemment, les vitrimères étaient principalement réservés aux milieux universitaires et de laboratoire. Cependant, au cours des deux dernières années, une poignée de fournisseurs ont commercialisé des vitrimères qui prouvent que cette classe de matériaux est là pour rester. L'un de ces fournisseurs, Mallinda (Denver, Colorado, États-Unis), met en place des opérations et des produits basés sur la technologie vitrimère et prouve la viabilité du matériau.

Les vitrimères sont nés

Philip Taynton, CTO de Mallinda, a fondé l'entreprise en 2014 avec son camarade de classe Chris Kaffer, PDG. Taynton et Kaffer se sont rencontrés à l'Université du Colorado (CU-Boulder), où tous deux étaient dans des programmes d'études supérieures, Taynton poursuivant son doctorat en chimie et Kaffer un MBA. Mallinda a été créée pour commercialiser les recherches sur les vitrimères que Taynton avait effectuées à CU-Boulder. L'objectif, a-t-il déclaré, était de développer et de mettre sur le marché une résine matricielle qui se traiterait comme un époxy thermodurcissable, mais se retraiterait comme un thermoplastique. Kaffer a obtenu un financement précoce pour l'entreprise de la part de la National Science Foundation (NSF) des États-Unis et de l'État du Colorado, ce qui a permis à l'entreprise de démarrer.

En 2016, Taynton et Kaffer ont transféré Mallinda au programme Cyclotron Road de Berkeley Lab (Berkeley, Californie, États-Unis), maintenant appelé Activate Fellowship, un incubateur technologique conçu pour aider les scientifiques entrepreneurs à faire avancer des projets ayant un potentiel d'impact mondial. Ici, Kaffer et Taynton ont travaillé pour faire mûrir leur technologie vitrimère et affiner la voie de la commercialisation. « La bourse s'est avérée déterminante de deux manières clés », déclare Taynton. « Premièrement, cela nous a permis de nous concentrer sur la réduction des risques techniques dans un environnement de classe mondiale. Deuxièmement, cela nous a permis d'élargir considérablement notre réseau de partenaires stratégiques, de clients, d'investisseurs, de talents et de mentors. »

En 2018, Taynton et Kaffer ont ramené Mallinda au Colorado et ont commencé sérieusement le développement et la production de produits. En cours de route, ils ont obtenu un financement supplémentaire de la NSF, de l'État du Colorado, du département américain de l'Énergie (DOE) et d'un investissement de série A de SABIC Ventures.

Thermodurcissable recyclable

Les travaux des vitrimères de Taynton à CU-Boulder se sont concentrés sur le développement d'une résine qui utilise des liaisons chimiques échangeables liées à des imines. Les liaisons liées à l'imine, dit-il, sont bien connues dans le monde de la chimie depuis de nombreuses décennies, mais ont la réputation d'être instables en présence d'eau. Une liaison imine, dit Taynton, « est très spéciale car, en tant que double liaison carbone-azote, elle est très solide et stable, mais elle est également facilement échangeable avec d'autres liaisons C=N voisines sans avoir besoin d'un catalyseur. La percée que nous avons eue à CU-Boulder a été le développement de réseaux à liaison imine parfaitement stables. Cela a ouvert la porte à une nouvelle plate-forme chimique qui pourrait non seulement rivaliser avec les performances mécaniques des thermodurcissables traditionnels, mais également permettre un traitement post-durcissement réversible de polymères réticulés entièrement durcis. »

En outre, note Taynton, les réseaux liés à l'imine de Mallinda peuvent être produits à l'aide de réactifs disponibles dans le commerce. Malgré ces attributs, les « performances mécaniques, le prix, la sensibilité environnementale et la capacité de fabrication du produit initial de Mallinda étaient tous moins que compétitifs pour les résines composites. Notre développement au cours des années qui ont suivi notre départ de CU-Boulder s'est concentré sur la résolution de tous ces problèmes. Nous avons été en mesure de développer une technologie de plate-forme matérielle robuste et polyvalente pour concurrencer les matériaux existants. »

Taynton dit que son premier article sur les réseaux liés aux imines, publié en 2014, prévoyait l'application des matériaux en tant que résine matricielle à utiliser dans la fabrication de composites. "Le potentiel était là", dit-il, "mais il y avait beaucoup de points d'interrogation auxquels nous avons répondu au cours des six dernières années."

Les réponses à ces questions étaient centrées sur le développement de formulations ciblées vers une production à l'échelle commerciale. Aujourd'hui, dit Taynton, « nous n'avons pas besoin de synthétiser des précurseurs chimiques ésotériques pour formuler nos résines. Étant donné que nous n'avons pas à synthétiser de nouvelles espèces chimiques, les coûts de production sont nettement inférieurs et nous pouvons évoluer très rapidement. »

Le résultat est une matrice de résine qui, selon Taynton, « démarre comme n'importe quel autre thermodurcissable ». Il s'agit d'une formulation en deux parties qui a une durée de vie en pot et est durcie à l'aide de l'une des méthodes traditionnelles courantes dans la fabrication de composites, y compris le moulage par compression, le durcissement au four ou le durcissement à l'autoclave. Il durcit en 1 à 3 minutes et se réticule complètement comme le fait un thermodurcissable. Il peut également être préimprégné. Cependant, lorsque la résine est chauffée à des températures supérieures à la Tg du matériau , ces liaisons imine commencent à s'échanger rapidement et la résine se ramollit. Dans cet état ramolli, la pièce peut être remodelée jusqu'à ce que la température de la résine retombe en dessous de la Tg, moment auquel la réaction d'échange de liaison ralentit essentiellement jusqu'à zéro car le réseau est gelé par la transition vitreuse.

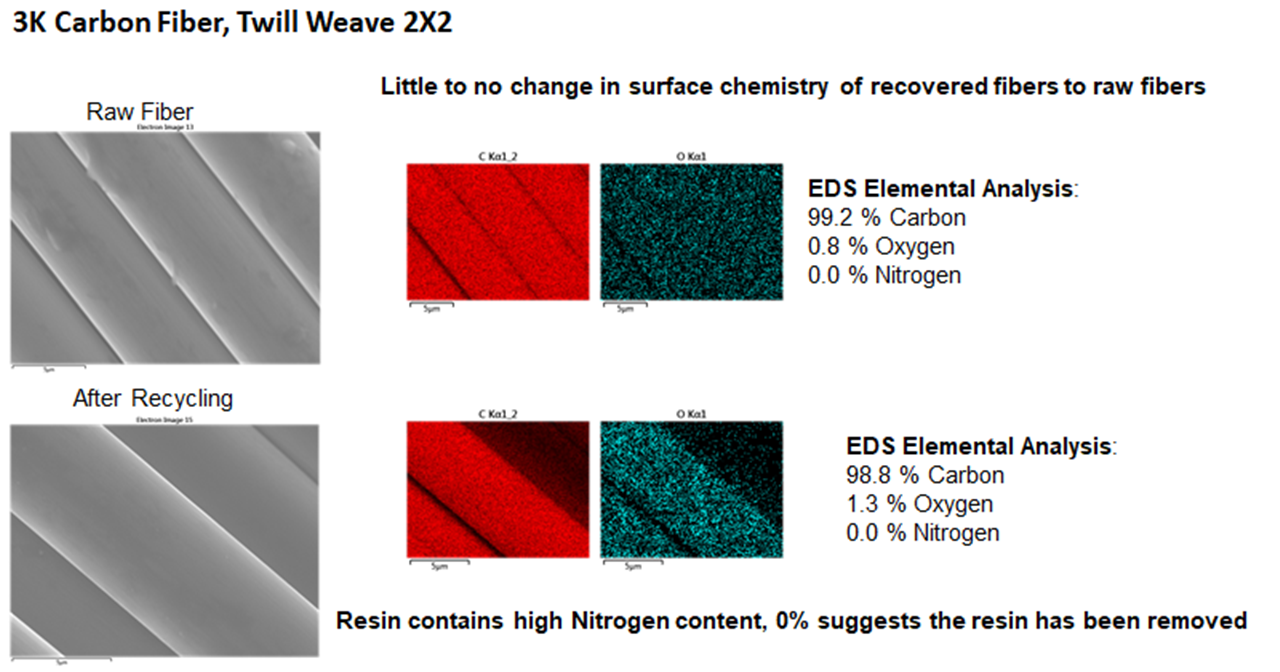

En raison de la chimie réversible inhérente aux vitrimères, les matériaux durcis peuvent également être dépolymérisés et séparés de la fibre dans des conditions douces, simplement par addition de précurseurs monomères. Les monomères eux-mêmes réagissent de manière réversible dans le réseau et le décomposent en segments moléculaires plus petits, produisant une résine liquide, qui se sépare facilement de la fibre et de la charge (voir la vidéo ci-dessus). La résine récupérée sans modification peut être formulée dans la prochaine génération de résine vitrimère de qualité de production. Selon Taynton, la résine de deuxième génération peut contenir des charges de résine recyclée de 30 à 40 %, ce qui permettra des économies supplémentaires du côté de la résine en plus de la valeur du matériau fibreux récupéré.

Comment devraient-ils appeler un tel matériau? Taynton souligne que bien qu'il retraite de la même manière qu'un thermoplastique, ce n'est pas un thermoplastique. Et bien qu'il durcisse et réticule comme un thermodurcissable, il ne s'agit pas d'un époxy, d'un polyester, d'un ester vinylique ou de tout autre système de résine courant. "Nous l'appelons un thermodurcissable retraité ou réversible", explique Taynton.

Produits, applications

Mallinda est en train de développer et de commercialiser deux résines basées sur sa technologie liée aux imines. Taynton dit que le premier, Vitrimax T60, destiné au marché des articles de sport, comporte un Tg qui permet au matériau d'être ramolli à des températures disponibles pour les utilisateurs finaux à domicile (60-80°C) et ensuite remodelé pour une modification physique personnalisée.

Les utilisations possibles de ce matériau incluent les bâtons de ski et les coussinets de protection pour la protection personnelle. Le deuxième produit, appelé Vitrimax T130, se positionne comme un remplacement direct des époxydes structuraux standard. Il a une plage de température de processus de 180-200°C et un Tg de 130°C. Il peut être formé par compression et est destiné à être utilisé dans les pièces automobiles, les chapeaux de longeron de pales de vent et les structures industrielles.

Les formulations de Mallinda peuvent être achetées sous forme liquide, mais Taynton dit que le format le plus convivial est celui des feuilles entièrement polymérisées. Pour les produire, Mallinda préimprègne la fibre de son choix, puis la durcit immédiatement pour créer un produit en feuille. Cette feuille peut être facilement transportée et stockée à température ambiante, n'a pas de limite de durée de conservation et peut être rapidement réchauffée pour la ramollir et lui donner sa forme finale. « Les temps de moulage au cours de ce processus de formation sont très rapides », explique Taynton. « De plus, nous avons montré une bonne liaison interlaminaire de notre matériau. Il adhère également très bien à l'époxy. La résine de Mallinda, rapporte Taynton, a une énergie de surface similaire à celle de l'époxy, elle est donc compatible avec la plupart des fibres dimensionnées pour une utilisation avec des époxy.

Mallinda travaille également sur des variétés de résine compatibles avec la pultrusion, le moulage par transfert de résine (RTM) et les rubans UD. Une résine conforme au feu, à la fumée et à la toxicité (FST) est également en cours de développement. De plus, les résines sont en cours d'évaluation pour une utilisation avec des fibres d'aramide et des fibres de polyéthylène à poids moléculaire ultra-élevé (UHMWPE). Le soudage et la réparabilité sont également examinés, déclare Taynton.

Mise sur le marché

Taynton soutient que lorsque lui et Kaffer ont fondé Mallinda, leur objectif initial était le développement d'une résine retraiteable qui durcissait rapidement à l'aide de processus de fabrication de composites standard. Au cours des dernières années, cependant, dit-il, « La force motrice de ce produit a été l'économie circulaire. Le recyclage est devenu impératif, en particulier dans l'UE, et notre matériau convient parfaitement à cela. »

Quelle que soit son utilisation, la commercialisation de ce produit nécessitera bien entendu le développement d'une capacité de fabrication à l'échelle industrielle. Mallinda renforce ses capacités sur son site de Denver pour produire 1 tonne américaine de chacun de ses produits Vitrimax T60 et T130. Le matériel de ces lignes sera utilisé pour les essais clients et les programmes de validation.

La production à grande échelle sera gérée à façon par des partenaires industriels qui, selon Taynton, sont mieux équipés pour la tâche. Mallinda s'occupera du développement et des ventes des produits. Mallinda emploie actuellement huit personnes, mais Taynton s'attend à ce que ce nombre passe à 12-15 une fois que la société aura obtenu son prochain tour de financement.

Résine