Le défi d'identifier les procédures de test pour les composites en fibre de carbone recyclé

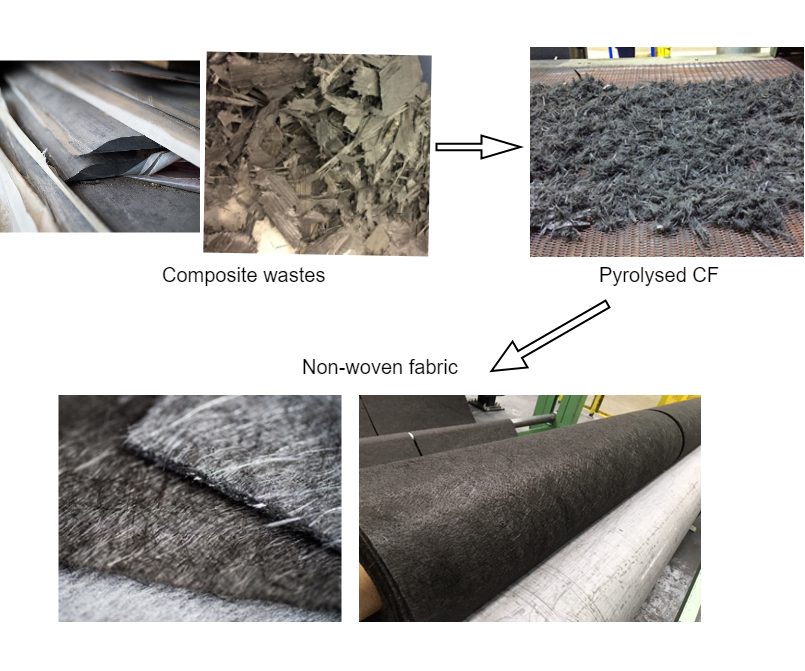

Fig. 1 Processus de recyclage de la fibre de carbone. Origine | Fibre de carbone ELG

L'augmentation exponentielle de la demande mondiale de produits en fibre de carbone - et les déchets associés à leur consommation - soulèvent de nombreux problèmes de durabilité. La fibre de carbone a une énergie grise aussi élevée que celle de l'aluminium, qui est largement recyclé, et l'élimination des déchets de fibre de carbone a un impact sérieux sur l'économie circulaire. En conséquence, les techniques de recyclage telles que l'hydrolyse, la solvolyse et la pyrolyse ont pris de l'ampleur au cours des deux dernières décennies 1 . Par exemple, la technique de pyrolyse en lit de chaîne, employée par ELG Carbon Fiber Ltd. (Coseley, Royaume-Uni), a été mise en place à l'échelle industrielle et récupérait plus de 1 300 tonnes métriques de CF par an, en 2017 2 ,3 .

Le défi technologique majeur de la pyrolyse est cependant son incapacité à récupérer la fibre de carbone sous la même forme que sa source. Le produit final du recyclage de la pyrolyse est une masse pelucheuse et enchevêtrée de fibres discontinues (voir Fig. 1). Une méthode efficace et rentable de traitement des fibres de carbone recyclées (rCF) est la conversion des fibres en tissu textile, un peu comme la conversion de laine polaire en tissus. À l'aide de cette méthode, ELG convertit le rCF en non-tissés à distribution aléatoire, posés à sec, aiguilletés et moulés par compression en résine époxy. En raison de la nature poreuse de ces tissus, cependant, les stratifiés résultants n'atteignent généralement qu'environ 30 % de fraction volumique de fibres.

En raison de ces propriétés de comportement des matériaux, les composites rCF sont différents des composites conventionnels, longs et continus renforcés de fibres vierges (vCF), et présentent également des propriétés différentes. Pour comprendre les capacités, le comportement mécanique et les limites de conception des composites rCF, il est essentiel de développer un ensemble de données fiable et de les caractériser avec des méthodes d'essai appropriées. Malheureusement, les codes et les normes pour les tests à grande échelle ont été développés pour les composites renforcés de fibres continues. De plus, un certain nombre de divergences au niveau des tests au niveau des coupons existent dans la littérature et l'industrie, même pour les composites conventionnels 4 . Ajoutant d'autres complications, certains équipementiers, tels qu'Airbus, utilisent leurs propres pratiques de test internes pour caractériser les composites vCF 5 . L'introduction des composites rCF avec leur architecture de renforcement unique dans les composites non tissés discontinus augmente encore cette ambiguïté dans les protocoles de test des composites. De plus, il existe un large choix de méthodes d'essai pour la mesure d'une seule propriété. Bien que l'identification du test le plus approprié soit chronophage, elle est fondamentale pour comprendre le comportement mécanique du matériau. L'objectif principal de la recherche des auteurs était de déterminer si les composites non tissés rCF nécessiteraient le développement d'un ensemble spécifique de protocoles de test standard, pour évaluer et analyser son utilisation dans les nouvelles applications existantes et potentielles.

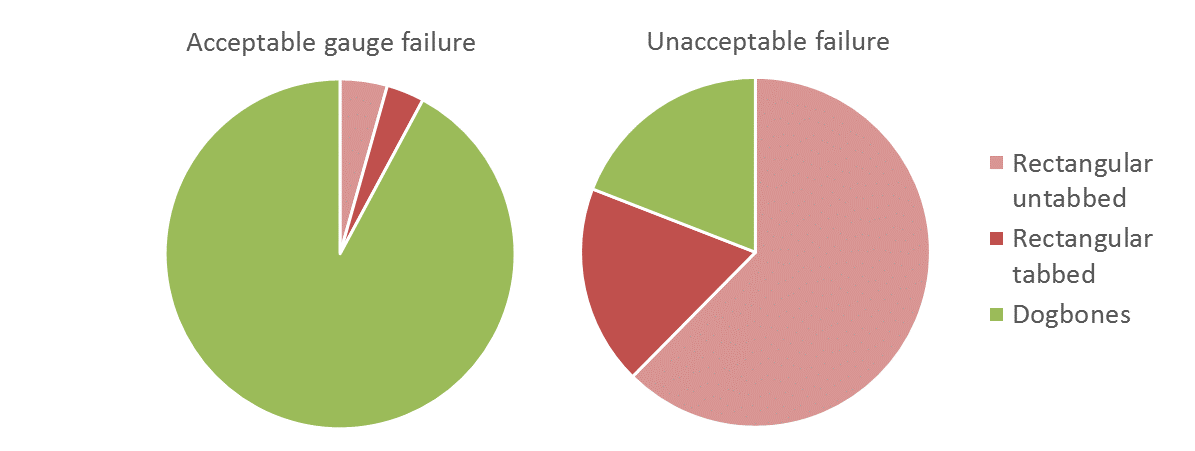

Le guide d'une méthode d'essai qui est apparemment aussi simple qu'un essai de traction statique devient flou dans le cas des composites rCF non tissés discontinus. La pratique courante consiste à utiliser des coupons rectangulaires à côtés droits en raison de la simplicité de la préparation des échantillons. Pour les composites rCF, cependant, l'utilisation de coupons rectangulaires tels que décrits par la norme ASTM D3039 ou ISO 527-4 de type 2 ou 3, avec ou sans languettes d'extrémité, a entraîné des défaillances au niveau ou à proximité des languettes en raison d'un mauvais transfert de contrainte dans la jauge. longueur du spécimen. Sur un échantillon de 150 éprouvettes rectangulaires, moins de 12,5 % ont produit une défaillance de jauge acceptable.

Il existe un certain nombre de causes possibles à cela, notamment une mauvaise préparation de l'échantillon, la méthode d'introduction de la charge, les poignées, la vitesse d'essai, la géométrie de l'échantillon, etc. Un échantillon de nœud papillon, testé par le US Army Materials and Mechanics Research Center pour la fibre de verre aléatoire composites, n'a pas non plus donné de meilleurs résultats pour les composites rCF 6 . Dans cet essai, l'utilisation de la géométrie dogbone, telle que décrite par la norme ASTM D638, a permis d'améliorer considérablement les performances, avec plus de 80 % des échantillons défaillants dans la région de la jauge centrale, comme illustré à la figure 2. Cette conception d'échantillon a un impact significatif sur les caractéristiques de traction, car les échantillons de géométrie rectangulaire ont tendance à se rompre prématurément.

Notre étude, utilisant des échantillons composites rectangulaires et dogbone identiques en rCF, a entraîné une réduction de 10 % et 20 % de la résistance à la traction et de la rigidité, respectivement, pour les échantillons rectangulaires par rapport aux échantillons dogbone. L'amélioration de la conception de la géométrie dans la charge de traction était également évidente dans la fatigue cyclique. À un niveau de contrainte particulier dans un chargement de fatigue en traction-tension, un coupon rectangulaire pouvait échouer entre quelques centaines de cycles et plus de 3 millions de cycles de fatigue, alors que la variabilité des cycles jusqu'à la rupture pour les coupons en os de chien était beaucoup plus faible.

Fig. 2. Amélioration du transfert de contrainte à la longueur de référence de l'échantillon dans les spécimens d'os de chien. Origine | Karthik Krishna Kumar

Un modèle similaire a été observé lorsque le cisaillement hors plan et dans le plan a été évalué. Bien que le cisaillement hors plan ou le cisaillement interlaminaire ne soit qu'un test de contrôle qualité, un certain nombre de méthodes d'essai ont été établies pour son évaluation, telles que les méthodes d'essai de cisaillement à faisceau court (SBS) décrites par ASTM D2344 et ISO 14130, cisaillement à double entaille (DNS) par ASTM D3846 et le très récemment développé Double Beam Shear (DBS) par ISO 19927. Malheureusement, aucun de ces tests n'a présenté le résultat souhaité d'une rupture de cisaillement interlaminaire pure avec les composites rCF. La tendance commune était à la rupture par des modes indésirables tels que la traction ou l'écrasement, plutôt qu'une rupture dominée par le cisaillement dans l'éprouvette.

Une méthode qui réussit assez bien à soumettre un matériau, composite ou métal, à un état de cisaillement pur est l'essai de cisaillement Iosipescu, qui utilise un spécimen de géométrie à entaille en V. Cependant, pour l'évaluation du cisaillement interlaminaire, la norme ASTM D5379 recommande l'utilisation d'un panneau de 76 millimètres d'épaisseur qu'il est tout à fait impossible de fabriquer sans introduire de défauts. L'alternative consistait à lier les panneaux ensemble à 76 millimètres d'épaisseur, ce qui, en cas de fabrication réussie d'échantillons, pourrait potentiellement entraîner une défaillance par écrasement au niveau de la section de préhension de l'échantillon à encoche en V. Une conception d'échantillon standard modifiée ne reconstruisant que la section critique de l'échantillon à encoche en V a évité ce problème et a entraîné la génération d'une rupture de cisaillement interlaminaire pure dans les composites rCF.

L'essai de cisaillement de Iosipescu n'était cependant pas applicable aux essais de cisaillement dans le plan des composites rCF. La tendance était à la rupture par une rupture à prédominance de traction qui est attendue, étant donné sa distribution de fibres dans le plan XY du stratifié. Une alternative possible pourrait être la méthode de torsion des plaques telle que décrite par l'ISO 15310, généralement utilisée pour les composites de bois. Il est clair que la nature de l'architecture de renforcement des fibres a un effet significatif sur le comportement mécanique et la réponse du matériau pour les tests de base au niveau des coupons statiques à macro-échelle. De plus, le comportement mécanique des composites rCF sous chargement cyclique s'est avéré assez différent de celui des composites vCF conventionnels ou des composites renforcés de fibres courtes.

Les composites en fibre de carbone recyclée ont un certain nombre de variables de traitement des matériaux qui influencent les caractéristiques mécaniques, y compris le processus de moulage, la teneur en fibres, la qualité du module de fibre, la qualité de la résine de la forme source des recyclats et l'interaction fibre-matrice. L'analyse de ces paramètres est futile et fastidieuse sans le développement de pratiques de test standard dédiées pour un matériau qui vient d'entrer sur le marché. La British Standards Institution (BSI) a répondu aux spécifications des systèmes composites non conventionnels tels que les plastiques renforcés de fibre de verre textile, les composites thermodurcissables en composé de moulage en feuille (SMC) et en composé de moulage en vrac (BMC), les composites bois polymère/fibre naturelle, les composites renforcés pultrudés et plus encore avec des normes dédiées qui identifient les méthodes d'essai applicables. Les composites en fibre de carbone recyclée nécessitent désormais la même approche pour permettre une caractérisation fiable.

Références :

1 Job, S., Leeke, G., Mativenga, P.T., Oliveux, G., Pickering, S. et Shuaib, N.A., 2016. Recyclage des composites :Où en sommes-nous maintenant. Composites UK Ltd. :Berkhamsted, Royaume-Uni .

2 Jacob, A. (2019). Construire la confiance dans la fibre de carbone recyclée . [en ligne] Disponible sur :https://www.compositesworld.com/blog/post/building-confidence-in-recycled-carbon-fiber [Consulté le 29 juillet 2019].

3 Inston, D. (2019). La journée portes ouvertes sur la fibre de carbone d'ELG présente la technologie de recyclage . [en ligne] Disponible sur :https://www.compositesworld.com/news/elg-carbon-fibre-open-house-showcases-recycling-technology [Consulté le 29 juillet 2019].

4 Adams, D. (2019). Tests mécaniques de composites textiles . [en ligne] Disponible sur :https://www.compositesworld.com/blog/post/mechanical-testing-of-textile-composites [Consulté le 29 juillet 2019].

5 Spendley, P.R., 2012. Autorisations de conception pour les structures aérospatiales composites .

6 Oplinger, D.W., Gandhi, K.R. et Parker, B.S., 1982. Études d'éprouvettes de tension pour les essais de matériaux composites (N° AMMRC-TR-82-27). Centre de recherche sur les matériaux et la mécanique de l'armée Watertown Ma.

Karthik Krishna Kumar est titulaire d'un doctorat. étudiant à l'Université d'Oxford Brookes, Royaume-Uni. Ses recherches portent sur le développement de pratiques de test appropriées pour les systèmes composites en fibre de carbone non tissée recyclée, l'évaluation de leur comportement à la fatigue et leur durabilité environnementale, pour une utilisation sûre et durable de la fibre de carbone dans des applications pratiques.

fibre

- Les avantages de la fibre de carbone dans l'industrie aérospatiale

- Les 5 principales utilisations de la fibre de carbone dans le sport

- Les propriétés des composites de résine et de fibre et pourquoi ils sont bénéfiques

- Appareils en fibre de carbone pour votre maison

- Les avantages d'une prothèse en fibre de carbone

- Le rôle de la fibre de carbone dans les matériaux aérospatiaux

- Innovations en matière de fibre de carbone dans l'industrie médicale

- La fibre de carbone peut-elle être recyclée ?

- Utilisations innovantes de la fibre de carbone