IdO industriel :montée du jumeau numérique dans le secteur manufacturier

Le terme jumeau numérique n'est rien d'autre qu'une conceptualisation de la conservation d'une correspondance numérique d'un objet physique, d'une opération, en utilisant les données d'appareils intelligents tels que des capteurs. Le canal qui relie le jumeau numérique et sa partie de correspondance physique est appelé fil numérique. Le modèle numérique est susceptible d'être modifié et mis à jour régulièrement avec une intégration appropriée de l'intelligence artificielle et des données. En outre, il fournit également une réalité virtuelle réelle et simultanée. La combinaison de l'objet physique avec l'élément correspondant généré par ordinateur est cruciale. En tant que tendance technologique de l'IdO industriel augmente, la technologie du jumeau numérique est plus importante que jamais.

Les homologues numériques sont connectés à la technologie du réseau et leur capacité à résoudre les problèmes et à fournir des performances opérationnelles supérieures fait de cette partie de correspondance numérique la technologie essentielle pour chaque organisation.

En offrant aux entreprises une réplique numérique complète des produits, la technologie du jumeau numérique permet aux industries de remarquer tout problème physique dans l'équipement bien à l'avance afin qu'elles puissent prendre les mesures appropriées pour éliminer les problèmes potentiels bien avant qu'ils ne surviennent.

Mais, faire une réplique numérique de l'équipement est une tâche ardue. La meilleure façon d'y parvenir est de créer une contrepartie numérique pour une division de l'unité de fabrication, de la mettre en action, puis de procéder au développement de la partie de correspondance numérique pour d'autres domaines des unités de fabrication.

De plus, le jumeau numérique est distinct de la CAO (conception assistée par ordinateur). Le véritable potentiel de la contrepartie numérique est qu'elle peut rapidement offrir la véritable connexion généralisée entre les domaines physique et numérique dans les industries.

Article connexe :un tour d'horizon de l'estimation du marché et de ses phases

La technologie du jumeau numérique change le visage de l'industrie manufacturière et diminue ainsi les coûts ; contrôlez les actifs et diminuez les temps d'arrêt causés par les pannes d'équipement. La correspondance numérique d'un objet physique dans les industries joue un rôle essentiel dans l'IoT industriel. Cette technologie offre également de nouvelles possibilités à toutes les entreprises du monde entier. La réplique numérique utilise des technologies telles que la réalité virtuelle en utilisant la modélisation des données et des graphiques pour créer parfaitement un modèle virtuel de tout équipement.

Fonctionnement de la technologie du jumeau numérique :

Dans cette technologie actuelle, les capteurs accompagnés des objets physiques en usine collectent des données et transmettent les données à sa réplique générée par ordinateur, et leur communication améliore finalement les performances de l'objet physique. La cerise sur le gâteau est que la contrepartie virtuelle peut être créée bien avant que l'équipement ne soit construit physiquement dans les unités de fabrication.

Pour créer la partie virtuelle exacte d'un produit physique particulier, il est essentiel que les ingénieurs collectent et mélangent des données provenant de nombreuses sources telles que des statistiques de fabrication, des informations sur son fonctionnement, ainsi que des logiciels d'analyse. En dehors de cela, il existe également une exigence de procédures d'IA qui s'intègrent dans la réplique générée par ordinateur d'un équipement spécifique.

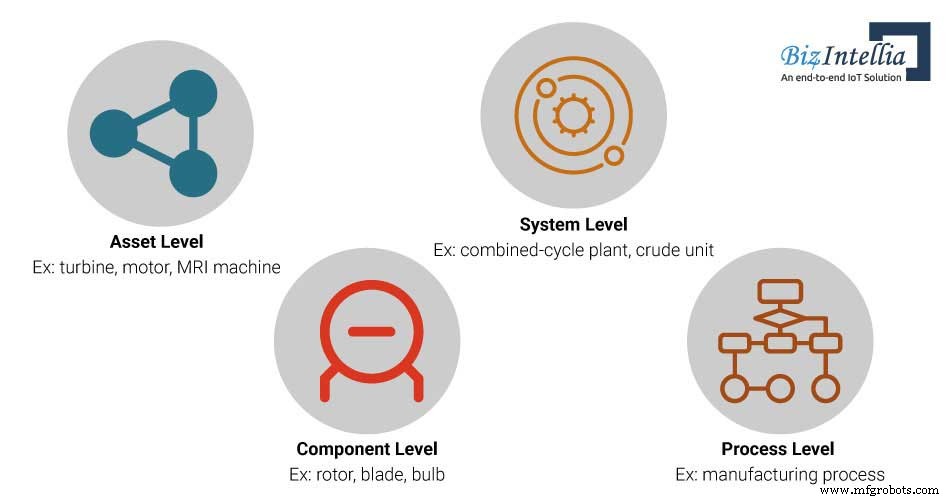

La réplique numérique dans l'unité de fabrication est utilisée à différents niveaux, comme mentionné ci-dessous :

#1 Niveau composant :

Ce niveau de Digital Twin met en évidence le composant unique crucial dans l'ensemble de la procédure de fabrication. La seule pièce dont on a le plus besoin et le processus de fabrication dépend fortement de ce composant particulier.

#2 Niveau de l'actif :

Digital Replica in Asset Level développe une réplique numérique d'une partie spécifique de l'équipement qui est utilisée dans la phase de production.

#3 Niveau système :

Chaque fois que les fabricants doivent improviser toute la chaîne de production, la réplique numérique au niveau du système est mise en œuvre.

#4 Niveau processus :

Le niveau de processus examine l'ensemble du cycle de vie d'un produit. De la conception et du développement du produit/processus à la fabrication ou à la production, à la distribution et à la manière dont l'utilisateur final utilise le produit. Ce qui contribue au développement des produits actuels et futurs.

Article connexe :5 meilleures utilisations de l'IdO industriel dans les transports

Plan de conception du concept de jumeau numérique :

#1 Construction :

Cette phase comprend l'équipement d'un objet physique avec de multiples capteurs qui mesurent la perspicacité de l'objet physique ainsi que de son environnement. Les mesures sont classées en 2 catégories :

- Mesures opérationnelles, qui concernent les performances physiques de l'équipement, telles que l'uniformité des couleurs, le couple, le déplacement et la résistance à la traction.

- Les données externes qui affectent les opérations physiques de l'équipement, telles que la pression barométrique, la température ambiante et le niveau d'humidité.

Ces mesures peuvent être converties en messages numériques sécurisés à l'aide d'encodeurs. Ces messages numériques sont ensuite transférés vers une réplique numérique de l'équipement.

#2 Communiquer :

Cette phase particulière réalise une connectivité bidirectionnelle transparente en temps réel entre les processus physiques et la plate-forme numérique. La connectivité réseau est un facteur essentiel à inclure pour prendre en charge la contrepartie virtuelle de l'équipement physique. Il implique en outre 3 éléments :

- Traitement périphérique :

Cette interface connecte les capteurs aux historiques de processus, puis traite les données des capteurs et les transmet à la plate-forme. Cela traduit des protocoles propriétaires pour rendre les formats de données compréhensibles et réduire la communication réseau. Le traitement en périphérie accélère la communication réseau en traitant les données ingérées aux points de terminaison.

- Interface de communication :

Les interfaces de communication aident à transférer les données traitées (informations) de la fonction de capteur à la fonction d'intégration. Selon la configuration du jumeau numérique, le capteur, qui produit l'information, peut être placé n'importe où :dans une exploitation minière, dans une maison, dans un parking, presque n'importe où.

- Sécurité périphérique :

L'introduction de nouveaux capteurs et communications apporte de nouvelles menaces de sécurité, qui évoluent rapidement. La nécessité de nouvelles solutions pour activer en toute sécurité les jumeaux numériques sera nécessaire à mesure que les actifs compatibles IP se développeront au fil du temps. L'utilisation de pare-feu, de chiffrement, de clés d'application et de certificats d'appareils sont les approches de sécurité les plus courantes.

#3 Agrégation :

L'agrégation de données peut prendre en charge l'ingestion de données dans un entrepôt/dépôt de données, qui peut être facilement traité et préparé pour l'analyse. L'agrégation et le traitement des données peuvent être effectués sur le cloud ou sur site.

#4 Analyse :

Une autre phase qui entre en action est l'analyse des données. Dans cette étape, des données entières sont minutieusement examinées et envisagées. La plupart des analystes de données et des scientifiques utilisent des plates-formes d'analyse avancées pour générer des informations à partir des données, ce qui permet une prise de décision intelligente.

#5 Étape d'analyse :

Les informations, générées à partir des analyses, sont présentées sur des tableaux de bord avec des représentations visuelles, qui mettent en évidence de légères différences dans les performances du monde physique analogique et du modèle de jumeau numérique dans une ou plusieurs dimensions. Il indique les domaines qui doivent potentiellement être investigués.

#6 Agir :

C'est là que vous utilisez les informations exploitables, générées à l'étape précédente, et que vous les renvoyez à l'actif physique. Les informations passent par des décodeurs, qui décodent les commandes, et sont transmises aux actionneurs, qui sont responsables du contrôle et du mouvement des équipements. Les informations peuvent également être mises à jour dans les systèmes back-end qui contrôlent les chaînes d'approvisionnement.

Comment poser la première pierre avec la technologie du jumeau numérique ?

#1 Découvrez les opportunités :

Dans un premier temps, il est crucial d'envisager et de cibler les domaines d'une unité de fabrication qui peuvent tirer parti de la technologie du jumeau numérique. Le besoin et le bon scénario peuvent être différents pour chaque unité de fabrication, mais ils auront probablement les caractéristiques suivantes :

- L'équipement physique que vous sélectionnez doit être un élément crucial de votre processus de fabrication pour investir de l'argent dans la création d'une contrepartie virtuelle.

- Produit :les problèmes liés aux processus peuvent être résolus, ce qui pourrait potentiellement libérer de la valeur pour l'entreprise ou le client.

Une fois que vous avez réduit les opportunités, l'opportunité doit être évaluée plus en détail pour reconnaître les facteurs du processus qui peuvent offrir les avantages du jumeau numérique.

#2 Détecter le processus :

L'étape suivante consiste à reconnaître la configuration de jumeau numérique pilote qui a la valeur la plus élevée possible et le taux de réussite le plus élevé. Vous pouvez prendre en compte les facteurs et les opérations de gestion du changement organisationnel pour identifier le meilleur candidat pour le pilote. Les entreprises choisissent souvent la mauvaise approche en approfondissant la construction d'un jumeau numérique d'un équipement ou d'un processus très complexe et peuvent être confrontées à des défis. Au lieu de cela, ils doivent se concentrer sur une approche large plutôt qu'approfondie :déployer un jumeau numérique à grande échelle dans l'organisation qui génère le plus de valeur et de support.

#3 Pour commencer, allez-y étroit :

Pour limiter la portée, le pilote peut être un sous-ensemble de n'importe quelle division commerciale ou produit. La portée limitée devrait au moins montrer de la valeur pour l'entreprise. Au fur et à mesure que vous progressez dans le développement du pilote, les implémenteurs doivent être adaptables et doivent avoir un état d'esprit ouvert. Un écosystème agnostique permettra l'adaptabilité et l'intégration avec les données et tirera parti de nouveaux partenaires ou technologies.

Bien que vous souhaitiez être indépendant des données (structurées et non structurées) et de toutes les sources de données (nouveaux capteurs ou sources de données externes), vous auriez besoin d'une solution de bout en bout suffisamment évolutive pour prendre en charge l'expansion.

#4 Développez le pilote :

Une fois le projet pilote réussi, il peut être étendu davantage. Maintenant, vous devez identifier les opportunités où vous pouvez faire évoluer le pilote et récolter ses bénéfices. Vous voudrez peut-être commencer par cibler des processus adjacents ou des processus similaires et ayant des interconnexions avec le pilote. Apprenez des erreurs commises lors du développement du pilote et mettez-le à l'échelle rapidement.

Et oui, n'oubliez pas de communiquer la valeur dérivée de l'adoption du jumeau numérique à vos actionnaires et aux grandes entreprises.

#5 Évaluer :

Le suivi et la mesure de ces solutions après leur mise en œuvre vous permettront de mesurer la valeur délivrée par le jumeau numérique. Vous pouvez apporter des modifications au futur processus de jumeau numérique de manière itérative et observer les résultats pour identifier la meilleure configuration possible du jumeau numérique.

Résumé :

En un mot, on peut conclure que la technologie du jumeau numérique, une tendance technologique de pointe, jouera un rôle essentiel dans les déploiements d'applications IoT industrielles. Cette nouvelle technologie contribuera également à fournir des revenus accrus à l'industrie, à réduire les frais généraux indésirables qui surviennent en raison de problèmes d'équipement et de processus. La tendance de la technologie des jumeaux numériques contribue également à réduire les dépenses de maintenance dans de nombreuses mesures. En outre, cela augmente également la cohérence de la chaîne de production dans une organisation. Finalement, cette tendance technologique améliore également le service à la clientèle qui est le but ultime des industries.

Si vous êtes impatient d'obtenir la solution IoT de bout en bout efficace pour votre entreprise , alors n'hésitez pas à nous contacter , et nous vous aiderons davantage à choisir la bonne solution en fonction des besoins de votre entreprise.

Technologie de l'Internet des objets

- La fabrication intelligente et l'IoT sont le moteur de la prochaine révolution industrielle

- Les jumeaux numériques peuvent être la périphérie intelligente de l'IoT dans le secteur manufacturier – Partie 2

- La puissance et les pièges des jumeaux numériques dans la fabrication

- PTC, finaliste des IoT World Awards, se concentre sur la RA industrielle

- Comment les plates-formes IoT industrielles stimulent-elles la transformation ?

- La priorisation de l'IoT, un casse-tête pour les technologies de fabrication numérique

- Applications des systèmes de surveillance de la qualité de l'air infusés par l'IoT industriel

- Applications catégorisées de l'IdO dans le secteur des transports

- L'IoT permet au secteur pétrolier et gazier d'atteindre l'excellence opérationnelle