Capteurs de vibrations et IIoT

L'analyse des vibrations est une technologie clé dans le monde en constante évolution de l'IIoT et de la maintenance prédictive.

C'est peut-être le technologie clé pour évaluer la santé des actifs en rotation dans l'industrie et donner à votre organisation une alerte précoce de la détérioration et de la défaillance imminente des actifs.

Il assure une disponibilité élevée des actifs tout au long du cycle de vie.

Mais de quoi s'agit-il?

Notions de base sur les vibrations

Pour faire simple, la vibration est l'oscillation ou le mouvement d'un actif ou d'un composant d'avant en arrière depuis sa position de repos.

Pensez à un pendule libéré de son point le plus élevé.

Il oscillera d'avant en arrière jusqu'à ce que toute l'énergie vibratoire se soit dissipée. Et puis il revient à sa position de repos.

La seule différence avec vos actifs est que la vibration ne s'arrête que lorsque l'énergie de rotation de l'actif s'arrête. La source d'énergie principale - généralement le moteur - doit s'arrêter pour que les vibrations s'arrêtent.

Mais un phénomène aussi simple que les vibrations peut-il vous dire ce qui ne va pas dans vos actifs ?

Oui!

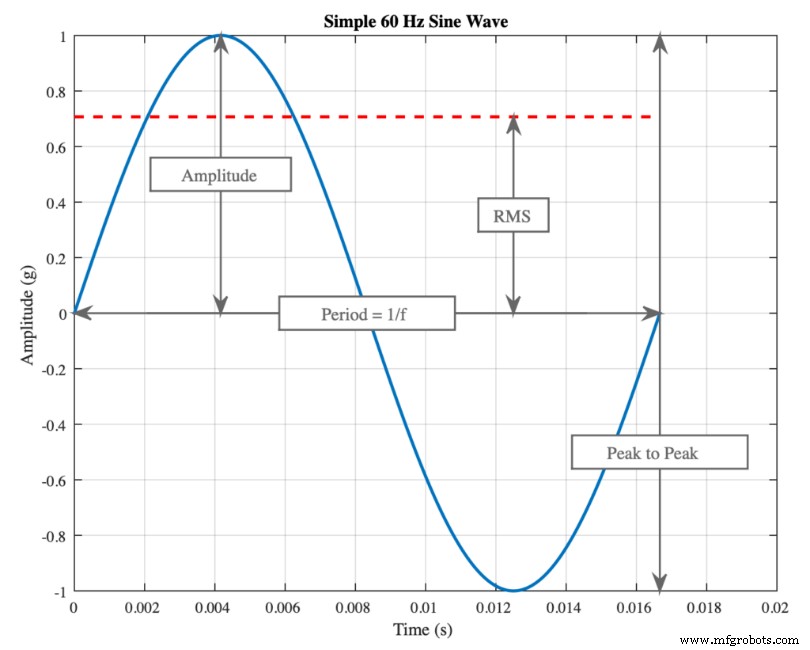

Paramètres de vibration mesurés tels que amplitude , RMS , et point vous permettent de calculer et de voir les forces mécaniques, de rotation et de frottement qui s'exercent sur vos actifs.

Source :https://www.motioncontroltips.com/how-is-machine-vibration-defined/

Les forces au sein de l'actif ou de l'équipement provoquent des vibrations et celles-ci sont généralement mesurées au niveau du boîtier de roulement. Les forces proviennent des éléments rotatifs de l'actif tels que les rotors, les engrenages, les arbres, les roulements et les roues.

Toutes les forces et vibrations ne sont pas de mauvaises nouvelles.

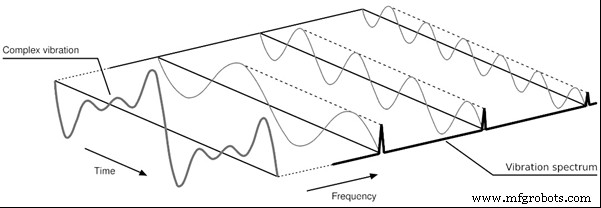

Mais lorsqu'ils le sont, nous utilisons une transformée de Fourier rapide (FFT) pour pouvoir les visualiser dans les domaines temporel et spectral.

Source :https://www.motioncontroltips.com/how-are-fast-fourier-transforms-used-in-vibration-analysis/

C'est ici que nous pouvons voir leurs fréquences et amplitudes individuelles - en accélération ou en vitesse - et relier leurs modèles à des défauts d'actifs spécifiques.

Quels types de faute peut-il détecter ?

Il existe de nombreux défauts potentiels que l'analyse des vibrations peut détecter, en voici quelques-uns :

- Roulements usés

- Cavitation de la pompe

- Désalignement d'un élément à l'autre

- Usure des dents d'engrenage

- Fissures structurelles dans les fondations des actifs

- Manque de lubrification

- Courroies d'entraînement usées

- Résonance

L'un d'entre eux vous a-t-il causé des temps d'arrêt importants ou des maux de tête dans votre usine ?

Nous parions qu'ils ont!

Les avantages de l'analyse vibratoire et de la maintenance conditionnelle en général sont bien connus :

- Meilleure disponibilité des actifs

- Augmentation de la production

- Moins de temps d'arrêt imprévus

- Réduction des coûts de maintenance et de cycle de vie

- Ressources humaines optimisées

- Réduction des PM invasifs (révisions et remplacements de composants)

- Amélioration de la planification et de la programmation de la maintenance

- Meilleure prévision des pièces de rechange

- Informations sur l'analyse des causes profondes pour l'élimination des défauts

L'analyse des vibrations est une technologie de maintenance prédictive mature et est utilisée dans presque toutes les industries auxquelles on peut penser. Il s'agit d'une technologie prédictive incontournable dans les secteurs verticaux tels que le pétrole et le gaz, l'alimentation et les boissons, le papier et la pâte à papier, la sidérurgie, l'automobile, l'exploitation minière, l'aviation, le nucléaire, les produits chimiques et bien d'autres.

Qu'en est-il du processus de la surveillance de l'état et de l'analyse des vibrations ?

Analyse des vibrations

Le processus de surveillance de l'état est simple et peut être divisé en trois parties :détection, diagnostic et pronostic. Jetons-y un coup d'œil :

Détecter ion - Que vous collectiez des données manuellement toutes les quatre semaines ou toutes les heures avec un système "en ligne", les données peuvent être orientées. Ce que vous recherchez vraiment, c'est la sévérité des vibrations au niveau du boîtier de roulement.

Tout d'abord, il est recommandé de définir des niveaux de référence pour tous vos actifs. C'est ainsi que nous connaissons leurs niveaux opérationnels normaux - en supposant qu'ils soient en bon état pour commencer.

Une fois que la vibration dépasse un niveau d'alarme prédéfini (en mm/s ou Gs par exemple), il sera alors temps d'enquêter plus avant. Il existe des normes internationales qui peuvent vous aider à configurer vos niveaux d'alarme, telles que la série ISO 10816.

Diagnostics est – La question que nous posons ici est :qu'est-ce qui ne va pas avec la machine ?

Maintenant, bien que vous mesuriez les vibrations au niveau du roulement, cela ne signifie pas que la fonction de forçage des défauts est le résultat d'un roulement défectueux. Il peut s'agir d'une multitude de causes. Regardez ici quelques raisons typiques de l'usure des roulements que vous pouvez détecter avec l'analyse des vibrations :

- Usure des roulements due à un désalignement

- Usure des roulements due au pied bancal

- Usure des roulements due à un balourd

- Usure des roulements due au jeu

Et comment les trouvez-vous ?

Nous avons vu précédemment comment des signaux vibratoires complexes peuvent être visualisés dans le domaine temporel ou dans le domaine fréquentiel. C'est là que l'analyse est effectuée. Les deux domaines contiennent des informations précieuses pour diagnostiquer les défauts d'équipement courants. Le domaine temporel nous montre la sévérité des vibrations en fonction du temps. Ceci est utile pour diagnostiquer les défauts de roulement, la cavitation, le déséquilibre, les vibrations de battement et les dommages aux dents d'engrenage. Le domaine fréquentiel nous montre les fréquences individuelles qui composent la vibration complexe. Il est particulièrement utile pour diagnostiquer également les défauts de roulement, ainsi que le desserrement, le déséquilibre, le désalignement, les problèmes de courroie, le manque de lubrification, le pied mou, et bien plus encore.

Pronostics est – Cette question est la plus difficile de toutes. Combien de temps durera-t-il avant d'échouer?

Les machines sont souvent complexes et présentent un comportement mécanique complexe. Pas deux sont les mêmes.

Estimer la durée de vie d'un moteur ou d'une pompe une fois qu'un défaut est détecté est très difficile. Mais cela peut être basé sur la pente de la tendance des vibrations. À quelle vitesse la sévérité des vibrations augmente-t-elle avec le temps ? Une fois que vous avez détecté un défaut naissant, vous pouvez effectuer des mesures de vibration plus régulières, en particulier sur les installations critiques. Vous pouvez également estimer la durée de vie utile restante si vous disposez de données sur les défaillances précédentes ou d'une bonne compréhension de la courbe P-F (défaillance potentielle - défaillance) spécifique de l'équipement. La phase de pronostic est difficile, mais si vous avez une bonne connaissance des données et de l'équipement, vous pouvez réduire le risque d'une panne inattendue.

La clé ici est de passer votre temps à vous concentrer sur les problèmes courants rencontrés sur les équipements rotatifs. Ceux que nous avons déjà mentionnés tels que le désalignement, l'usure des roulements, le desserrement et le déséquilibre sont les plus courants. Ne passez pas trop de temps sur des problèmes exotiques et rares.

Imaginez que vous conduisez votre voiture. Progressivement, sur plusieurs semaines, il commence à trembler de plus en plus à mesure que vous accélérez dans les vitesses. La sévérité des vibrations a augmenté. Vous l'emmenez au garage, et ils vont chercher les problèmes courants. Des choses comme le déséquilibre des roues ou la faible pression des pneus. Ils ne démonteraient pas la boîte de vitesses et ne chercheraient pas les dents d'engrenage manquantes ou les engrenages excentriques.

C'est à cela que sert la surveillance d'état :se concentrer sur les problèmes courants.

Et les diagnostiquer avec précision et rapidité.

Capteurs de vibrations sans fil

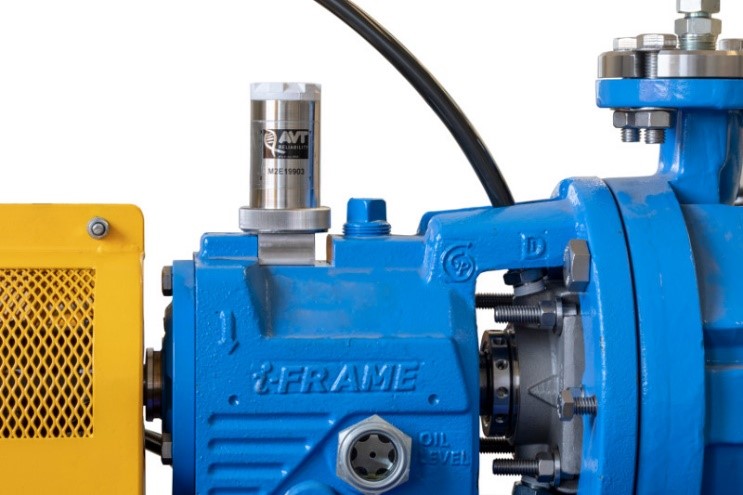

Les capteurs de vibrations ont beaucoup changé.

Finis (ou disparus) les accéléromètres lourds, câblés, à alimentation externe et à axe unique du passé. De nos jours, vous êtes plus susceptible de voir des capteurs de vibrations sans fil, Bluetooth, alimentés par batterie et à 3 axes. Vous constaterez désormais qu'ils ont la capacité d'être des enregistreurs de données, de «se réveiller» et d'enregistrer lorsque certains seuils de vibration sont dépassés, ils auront des niveaux d'alarme ISO intégrés, et beaucoup peuvent également enregistrer la température des actifs.

Source :https://www.machinesentry.com/products/hardware/msf-1

Les grands fournisseurs traditionnels de maintenance conditionnelle modifient leurs gammes de produits et leurs modèles commerciaux à mesure que nous entrons dans l'ère de l'industrie 4.0, et de nombreux nouveaux entrants plus jeunes sur le marché remettent en question le statu quo et perturbent les anciens modèles commerciaux.

V Analyse des vibrations :le B avant et A après

Nous savons donc que la surveillance des conditions - et plus particulièrement l'analyse des vibrations - a changé, n'est-ce pas ?

Mais regardons comment c'est changé dans la pratique.

Avant - le travail manuel était à l'ordre du jour. Tout d'abord, des permis peuvent être nécessaires pour accéder à certains actifs en raison de risques pour la sécurité. Dans la plupart des usines mondiales, cela représente 15 à 30 minutes de votre temps passé. De retour au bureau, un technicien devait télécharger un « itinéraire » vers son collecteur de données. Ils sortiraient ensuite et se promèneraient dans les usines avec un accéléromètre câblé et un collecteur de données (généralement lourd !). Le technicien visitait uniquement les machines à haute criticité et mesurait chaque axe (X, Y, Z) à chaque roulement individuellement. Ils peuvent passer 5 à 15 minutes à chaque machine. Les pieds fatigués, ils retournaient ensuite au bureau et téléchargeaient les données vers un logiciel propriétaire sur un ordinateur autonome. Cela signifiait que les données ne résidaient que sur cet ordinateur et que seules les personnes y ayant accès pouvaient les consulter.

Rien sur le cloud.

Espérons qu'ils n'oublieront pas non plus de signer le permis de sécurité.

L'analyste des vibrations parcourt alors des tonnes de données, analyse les données manuellement et met à jour sa feuille de calcul Excel ou son document Word. Une fois cela fait, ils enverraient ensuite leurs recommandations et leurs rapports par courrier électronique aux planificateurs de maintenance et aux superviseurs.

Et espérer le meilleur!

Après 4 semaines, ils répéteraient alors ce cycle à nouveau.

(4 semaines a toujours été le cycle par défaut pour la plupart des analystes de vibrations pour collecter des données . On n'a jamais beaucoup réfléchi au pourquoi.)

Mais les choses sont en train de changer…

Après – L'ensemble du processus est maintenant beaucoup plus automatisé.

Pas de permis de sécurité, et peu ou pas de marche !

Des capteurs de vibrations sans fil à trois axes sont installés en permanence sur l'actif (avec un aimant, de la colle ou des goujons) et la batterie peut devoir être remplacée tous les trois ans environ. Les données sont envoyées à un dispositif de passerelle monté localement qui est connecté au signal Wi-Fi de l'usine. Le dispositif de passerelle envoie ensuite les données à un logiciel basé sur le cloud auquel toute personne disposant d'une connexion peut accéder de n'importe où dans le monde. Au lieu de données collectées toutes les 4 semaines, il est configurable - souvent aussi peu que toutes les 60 secondes si nécessaire.

Source :https://www.pruftechnik.com/en-GB/Products-and-Services/Condition-Monitoring-Systems/Online-Condition-Monitoring/

Il est toujours possible de télécharger manuellement les données des capteurs sans fil avec un appareil connecté par Bluetooth comme une tablette ou un téléphone portable. Here the benefit is that a technician can walk around and perform a visual inspection of the asset at the same time if required, as well taking photos and making inspection notes.

The sensor can even be ‘mobile’ and moved to other assets temporarily for troubleshooting.

Alarm levels can be set to ISO standards or configured to individual assets. When alarms are breached, automated emails are sent to key stakeholders to warn of impending issues or the need for vibration analysis or root causes analysis.

Given the economies of scale, many more assets can be monitored than in the traditional model, not just critical assets.

Manual analysis of the data is still common, but as we move deeper into the digital transformation of industry 4.0 and the IIoT we move more towards predictive maintenance, machine learning, and algorithms playing a key role in the analysis.

Let’s now look at a simple categorization of two types of sensors:scanning sensors and screening sensors.

S canning sensors

These are the more expensive vibration sensors which are suited to a company’s critical assets. These sensors typically contain self-diagnostics and vibration measurement validation. They have a degree of intelligence and perform a high volume of data processing. This is because after data validation, they send the time and frequency domain information to the gateway and cloud-based software for further analysis. You wouldn’t typically go to the cost of installing these on lower-critical and utility assets. They will also often have temperature sensors built in so the long term temperature can be trended alongside vibration.

S creening sensors

These sensors are much lower cost and are applied to lower criticality and utility assets. But they are well-suited to the IIoT approach. They often record overall vibration values and peak vibration only – that is to say, not the time and frequency domain information. This transfer a low volume of data. But the key is that given the low cost they can be used on many more assets than scanning sensors. They will capture data on the assets that are often neglected and ignored – but whose failure can still cause production losses, wasted costs, and organizational headaches.

What is the workflow ?

Whilst we are moving rapidly into the digital transformation and IIoT, the vibration monitoring workflow is essentially the same. What has changed is that less time is wasted on unnecessary analysis, and costs have reduced significantly. Here is the typical workflow we see today:

This simple workflow will allow you to focus your resources where they are needed.

Get a bigger bang for your bucks!

The great cost savings are made from automated data collection and the filtering out of healthy assets. This is where modern, asset-intensive, and operationally-efficient companies are making significant gains on their journey towards excellence, connectivity, and the industrial internet of things.

Be competitive.

And be part of that modern, data-driven journey towards lower costs, lower risks, and increased asset and business performance.

Read next:Comprehensive guide to IIoT in Maintenance

Technologie de l'Internet des objets

- Gestion de la sécurité IIoT

- GE va lancer une société IIoT de 1,2 milliard de dollars

- Optimisation des actifs IIoT :IBM étend sa fonctionnalité MRO

- Top 10 des plates-formes IIoT

- Qu'est-ce que l'IIoT ?

- Comment l'IIoT améliore-t-il la viabilité d'un système de surveillance des actifs ?

- 4 conseils et défis pour une meilleure gestion des actifs IIoT

- Comprendre les capteurs

- Table ronde de la direction :Détection et IIoT