La technologie d'usinage de précision fait avancer les ateliers

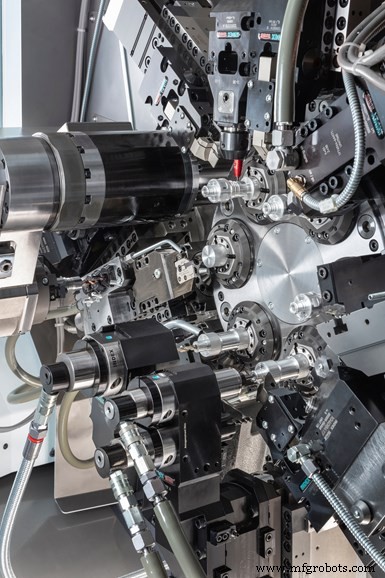

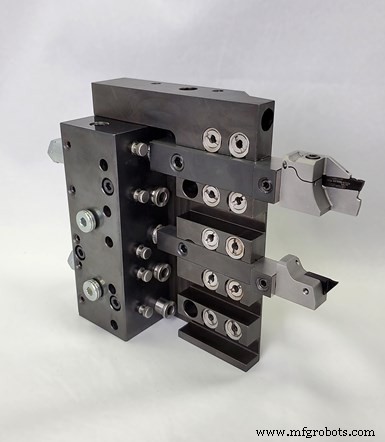

Le tour multibroche Index MS32-6 présente la nouvelle plate-forme de glissières d'outils de la société qui utilise une interface à denture en W et un système de serrage rapide pour permettre des changements rapides.

Ma colonne "Chasing Threads" ici expose le raisonnement de cet article. En bref, alors que le Salon international des technologies de fabrication (IMTS) physique n'a pas lieu ce mois-ci, les fournisseurs de logiciels et d'équipements se préparent à dévoiler de nouvelles offres à cette époque qui peuvent aider les magasins comme le vôtre à devenir des opérations plus efficaces.

C'est pourquoi j'ai contacté un certain nombre de fournisseurs de notre industrie de l'usinage de précision qui soutiennent le salon pour connaître les tendances qu'ils ont repérées et comment leur nouvelle technologie est conçue pour relever les défis que ces tendances présentent. Les deux tendances qui ont émergé le plus clairement après mes discussions avec nombre d'entre eux étaient l'automatisation, c'est plus que la robotique, et les équipements d'usinage de production à grand volume deviennent plus flexibles. Dans ce sens, voici des extraits présentant une technologie qui peut permettre aux magasins d'exceller lorsqu'ils configurent leur entreprise pour mieux répondre aux besoins des clients.

L'automatisation de l'atelier se présente sous différentes formes

Lorsque certains entendent le mot « automatisation » dans le contexte de son rôle dans un environnement d'atelier d'usinage, un robot vient immédiatement à l'esprit. Certes, les robots de surveillance des machines sont de plus en plus répandus dans les magasins. Et la valeur d'une telle production automatisée a été particulièrement évidente car les magasins ont été confrontés à des défis en matière de ressources humaines à la suite de COVID-19. Sans surprise, les constructeurs de machines-outils sont de plus en plus interrogés sur les options d'automatisation disponibles avec leur équipement.

Cela inclut Marubeni Citizen-Cincom. Ses modèles Citizen Swiss peuvent être équipés d'unités d'éjection par le vide, d'éjection par fil et de chargement/déchargement de palettes pour la manutention automatisée des pièces. Les systèmes de vide éjectent les pièces de la sous-broche et dans un extracteur sous vide, qui sont collectées dans un plateau externe ou un carrousel. Bien adaptés aux applications médicales, les systèmes d'éjection de fil sont conçus pour éjecter des pièces longues et délicates et comprennent un plateau ou une table de collecte de pièces. Les systèmes de palettisation permettent la collecte en cours de processus et l'échantillonnage des composants, tandis qu'une unité de plateau de stockage de navette est accessible pendant le processus d'usinage pour décharger les composants terminés. Il est également possible de charger automatiquement le matériau dans la broche de la machine.

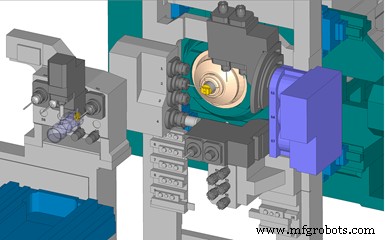

Marubeni Citizen-Cincom propose désormais l'axe B capacité de changement d'outil automatisé pour ses types suisses L20XII ATC pouvant accueillir 13 outils.

La société propose également désormais une capacité de changement d'outil automatisé pour ses types suisses L20XII ATC à axe B (comme illustré dans la vidéo ci-dessous). Les outils se montent sur le porte-outils du groupe et peuvent accueillir 13 outils d'usinage frontal sur l'axe B (dont 12 sont stockés dans l'ATC). Les outils ATC peuvent être utilisés en conjonction avec des outils de tournage existants et des outils rotatifs d'usinage croisé. Ils peuvent être préréglés hors ligne pour des configurations rapides, tout en permettant l'usinage complet de géométries complexes, comme c'est le cas pour les implants médicaux.

Les ravitailleurs de barres de magasin sont des outils d'automatisation faciles à déployer. Par exemple, le nouveau Edge Patriot 880 d'Edge Technologies (pour des diamètres allant de 8 à 80 mm et disponible en versions 6 et 12 pieds) est doté de canaux de guidage à changement rapide et d'une lunette à rouleaux réglable. La société affirme qu'elle répond à un besoin du marché pour une solution robuste et abordable pour les barres de grand diamètre. On dit que la version 6 pieds profite aux utilisateurs qui veulent plus de fonctionnalités qu'un chargeur court conventionnel en étant capable d'alimenter des barres de 6 pieds avec rétraction des restes.

La programmation FAO peut également être automatisée, et DP Technology a affiné son moteur d'intelligence artificielle (IA) pour permettre cela. L'objectif est de "construire l'intelligence" et d'intégrer les meilleures pratiques de programmation à l'aide d'une base de données d'informations que les programmeurs expérimentés ont perfectionnées au fil du temps.

La dernière version du logiciel Esprit de DP comprend des fonctions telles que Machine Swap, qui exploite le concept de jumeau numérique dans lequel une réplique numérique de l'intégralité d'une opération d'usinage est créée dans un environnement virtuel. La société affirme que cette capacité est bonne pour les ateliers qui ont de nombreux types de machines différents. Par exemple, on dit qu'un programme de pièce créé pour un VMC pourrait être créé pour exécuter le travail sur un HMC, le moteur d'IA générant automatiquement le nouveau code car il connaît la cinématique de ce HMC. De même, avec la fonction de liaison automatique, le moteur d'intelligence artificielle peut créer une liaison optimale et sûre des opérations de coupe, en ajustant les mouvements à mesure que la matière de la pièce est retirée et que les distances de dégagement des outils changent en fonction des temps de cycle de vitesse.

Esprit utilise un moteur d'intelligence artificielle comme moyen pour "intégrer l'intelligence" dans la programmation FAO pour une gamme de machines-outils, y compris de type suisse. La création de jumeaux numériques précis de machines réelles avec des données sur la cinématique de la machine est également un élément clé.

Mais la société travaille également en étroite collaboration avec les constructeurs et les revendeurs de machines-outils afin de pouvoir développer des post-processeurs qui ne nécessitent aucune modification manuelle du code. Il dit que cela peut être un gain de temps tout aussi important pour les programmeurs.

Selon Star CNC, la poursuite de l'évolution de l'usinage sans surveillance s'accompagne d'un besoin accru de surveillance des processus et d'analyses prédictives pour prendre en charge un fonctionnement légèrement ou entièrement sans surveillance. Son nouveau logiciel SMOOSS-i est censé permettre une surveillance à distance via la collecte de données en direct ainsi que l'état à la minute près de l'achèvement des travaux. D'autres fonctionnalités logicielles peuvent aider à anticiper l'attention requise de l'opérateur en fonction de la durée de vie et de l'état de l'outil, de la matière première disponible restante et de l'état actuel de la machine. Cela aide à mieux déterminer quand un opérateur doit être sur une machine particulière pour mieux gérer son temps et sa présence. Compte tenu des recommandations actuelles de distanciation sociale dues au COVID-19, cela peut également minimiser le nombre de personnes se rassemblant dans une zone donnée.

La série Detector de SPC Innovations comprend un module conception censée offrir un étalonnage et une configuration faciles de divers capteurs basés sur une pièce spécifique tout en permettant au système d'être installé sur d'autres machines.

De même, afin d'établir la confiance dans les processus d'usinage sans surveillance, les pièces doivent être régulièrement mesurées pour le contrôle dimensionnel et les outils ainsi que pour détecter l'usure et la casse. SPC Innovations propose désormais son système de mesure d'outils et de pièces cassés en machine Detector. Le système se compose d'un écran tactile industriel universel qui peut être utilisé pour programmer et surveiller des capteurs de contact électroniques de type baguette avec des encodeurs configurés pour la présence d'outil/pièce ou la mesure de pièce. La mesure en cours de processus des attributs de pièce critiques permet des modifications automatiques des décalages d'outil pour compenser l'usure de l'outil. Il peut également rejeter automatiquement les pièces jugées défectueuses en raison d'une anomalie telle qu'une erreur de chargement.

Le nouveau système peut accueillir jusqu'à 16 capteurs. La capacité de manutention de matériaux de la machine peut être utilisée pour déplacer une pièce vers un capteur ou une glissière transversale peut être créée pour amener un capteur vers une pièce afin de mesurer son diamètre, sa longueur, etc. La conception modulaire est censée offrir un étalonnage et une configuration faciles de divers capteurs basés sur une pièce spécifique et permettre au système d'être installé sur d'autres machines. De plus, une telle inspection automatique en machine peut supprimer une quantité importante de tri et de mesure manuels des pièces, ainsi que le contact physique avec les pièces.

L'équipement de production peut être flexible

Les machines à transfert sont des options bien connues pour les travaux d'usinage à grand volume. Cependant, des constructeurs tels que Gnutti conçoivent également leurs machines dans un souci de flexibilité. Par exemple, sa machine Piccola traite des bobines d'un diamètre allant jusqu'à 13 mm. L'usinage à partir de bobines élimine le besoin de passer à de nouvelles tailles de barres et permet aux ateliers de réaliser une utilisation élevée de matériau car il n'y a pas de reste de barres. Mais, en plus, la machine Piccola dispose d'un nouveau système de changement d'outils à stations multiples pouvant accueillir jusqu'à six outils. Cela offre une polyvalence pour exécuter différentes tâches ou disposer d'outils redondants pour les tâches de longue durée.

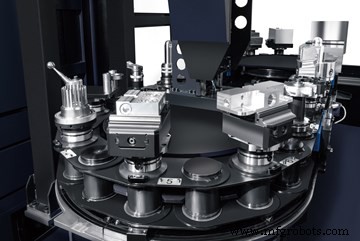

Hwacheon dit qu'il constate un intérêt accru pour l'automatisation des solutions pour des pièces très complexes telles que celles produites sur sa machine cinq axes D2-5AX. Ce changeur de pièces automatique équipant une telle machine est disponible en modèles 8 ou 20 postes et peut recevoir des pièces d'un diamètre maximum de 300 mm et d'un poids de 80 kg.

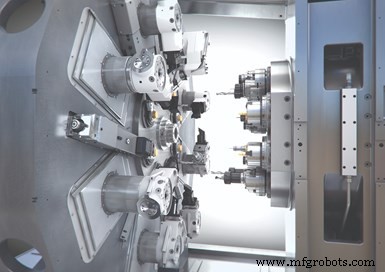

Avec sa plate-forme de transfert rotatif MultiX, Mikron affirme avoir mis l'accent sur sa configurabilité, son évolutivité et sa flexibilité. Ces machines offrent de véritables capacités de tournage et la possibilité d'avoir jusqu'à trois outils dans la coupe en une seule station (une machine peut avoir 4 à 24 stations). Toutes les unités d'usinage standard sont interchangeables et repositionnables très précisément. Par conséquent, une machine configurée pour un travail peut être reconfigurée pour un autre travail en échangeant des unités d'usinage. De plus, différents porte-outils sont disponibles et plusieurs outils peuvent être montés sur chaque unité.

Le concept PortaCenter de Porta a également été développé pour répondre aux besoins d'une production mixte, car la société affirme que le volume total de pièces nécessaires continue d'augmenter, mais que la taille des lots diminue. Ces modèles de machines standard disposent de trois stations d'usinage 4 axes et d'une station de chargement/déchargement et offrent - dans une seule unité - une alternative aux multiples centres d'usinage horizontaux 4 axes conventionnels (HMC). On dit que cela réduit les coûts liés aux fixations, à l'outillage, à la main-d'œuvre, à l'espace au sol, à l'inspection et aux services publics, tout en permettant des changements rapides vers de nouveaux emplois. En fait, la société affirme que les axes A et U supplémentaires du PortaCenter lui permettent d'usiner des pièces en une seule configuration, ce qu'une console HMC conventionnelle ne peut pas. Le modèle standard PortaCenter ISO40 offre une enveloppe de travail de 10", tandis que la société propose également son modèle ISO50, qui a une enveloppe de travail de 20" pour accueillir des pièces plus grandes.

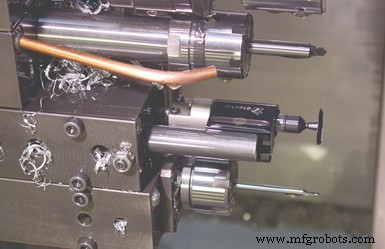

Une alternative lorsque la taille de la barre commence à pousser un Capacité de type suisse, ce Doosan Puma TT-1300SYYB à tourelles jumelles chacune avec mouvement sur l'axe Y peut approcher la broche principale et les sous-broches séparément ou simultanément.

Les ateliers familiers avec les types suisses ont également des choix à faire lorsque les travaux commencent à pousser ou à dépasser la capacité de ces machines. Doosan affirme que son nouveau modèle Puma TT-1300SYYB offre la productivité, la précision et la flexibilité nécessaires pour des pièces pouvant être produites à partir de barres de 2 pouces. Cette machine a deux tourelles chacune avec un mouvement d'axe Y qui peut approcher la broche principale et les contre-broches séparément ou simultanément, cette dernière pour des opérations telles que le tournage par pincement.

Pour les petites pièces, Index propose désormais son nouveau tour multibroche MS32-6 (présenté en haut de cette page), qui est censé ouvrir l'option de la technologie multibroche à un plus large éventail d'ateliers. Cette machine comprend la nouvelle plate-forme de glissières d'outils de la société qui utilise une interface à denture en W pour permettre des changements rapides avec un positionnement précis. De plus, un nouveau système de serrage rapide faciliterait l'introduction d'outils qui ont été configurés hors ligne. Selon Index, la combinaison de ces fonctionnalités peut réduire les temps d'installation de plus de 90 %, permettant aux ateliers d'atteindre la productivité élevée pour laquelle les multibroches sont connues avec la polyvalence nécessaire pour exécuter des lots de plus petite taille.

Tornos propose désormais ses machines SwissNano à faible encombrement dans un modèle plus grand de 7 mm de diamètre.

Tornos a également augmenté la flexibilité de ses SwissNano Swiss-types à faible encombrement avec sa version plus grande de 7 mm de diamètre. Ce modèle présente la même stabilité thermique et la même conception cinématique à 6 axes avec contre-broche montée sur trois axes linéaires que le modèle original de 4 mm, mais dispose également d'une puissance de broche deux fois supérieure (2,5 kW) pour usiner des matériaux plus exotiques. De plus, deux, trois ou quatre outils peuvent être montés sous la contre-broche, permettant à la machine d'effectuer des opérations en parallèle.

Horn propose l'unité linéaire W&F avec liquide de refroidissement intégré système de gestion pour les types suisses. Cette unité a une plomberie spécialement conçue qui permet à l'utilisateur d'acheminer le liquide de refroidissement à haute pression vers les porte-outils en connectant simplement deux lignes aux ports de l'unité.

Des outils à changement rapide sont également disponibles pour augmenter la flexibilité des machines-outils de production telles que les types suisses afin de s'adapter plus facilement aux petites tailles de lots. Par exemple, Tsugami dit qu'il propose des porte-outils entraînés et statiques qui peuvent être préréglés à l'extérieur de la machine et changés en quelques secondes, éliminant ainsi le risque d'erreur de l'opérateur lors de la manipulation des outils. Cela peut également réduire considérablement le besoin d'opérations secondaires et encourager l'utilisation d'outils redondants et l'usinage en mode veille.

Horn s'est associé à W&F Werkzeugtechnik pour proposer l'unité linéaire W&F avec système de gestion de liquide de refroidissement intégré pour les types suisses pour des configurations plus rapides. Horn dit que bien que cette offre de changement rapide n'ait pas été la première sur le marché, elle résout les problèmes de stabilité inhérents aux exigences strictes de l'usinage suisse et répond à l'enveloppe de travail serrée, ce qui pourrait autrement entraîner un temps supplémentaire pour changer d'outils.

Selon l'entreprise, changer un outil sur un type suisse signifie souvent redresser le tranchant et plomber le porte-outil s'il y a du liquide de refroidissement. Le dressage peut prendre du temps et, comme il implique de positionner l'outil contre le diamètre extérieur d'une pièce, un serrage excessif du porte-outil peut également ébrécher le bord de l'outil de coupe. Au lieu de cela, le système W&F Linear est un bloc à boulonner direct personnalisé pour remplacer le bloc d'outils de la machine spécifique de l'utilisateur. Le bloc a une plomberie spécialement conçue qui permet à l'utilisateur de faire fonctionner un liquide de refroidissement à haute pression en connectant simplement deux conduites aux orifices du bloc. Le liquide de refroidissement est acheminé à travers le bloc et à travers les tubes de liquide de refroidissement HSK dans les porte-outils, qui se branchent sur les orifices de plomberie au bas de chaque station d'outils.

Les orifices de plomberie fournissent également une distance fixe pour établir la position de l'outil de coupe. Les ports servent de butées, car le porte-outil repose contre eux même en l'absence de liquide de refroidissement. Étant donné que la longueur du porte-outil est connue et que la butée fournit une position exacte, l'utilisateur peut établir la position d'un tranchant sans avoir besoin de l'ajuster. Les changements d'outils consistent alors à retirer un porte-outil, à remplacer l'insert et à le rebrancher.

Les changements d'outils pour les fraiseuses CNC ne sont pas aussi problématiques car ils ont des changeurs d'outils automatiques (ATC). Mais, pour les ateliers qui cherchent à utiliser des broches à grande vitesse pour fournir les tr/min permettant à une machine conventionnelle d'effectuer des micro-travaux (un marché qui, selon NSK, est en croissance), une intervention de l'opérateur peut être nécessaire.

Le serrage à changement rapide est de plus en plus courant pour accélérer les configurations dans les environnements de production à forte mixité. Hainbuch a récemment ajouté un module à deux mors à ses systèmes pour permettre le serrage de pièces cubiques.

Selon l'entreprise, les outils de petit diamètre nécessitent généralement des vitesses de broche de 15 000 tr/min ou plus, des vitesses que les machines conventionnelles ne peuvent souvent pas atteindre. Un type de broche à grande vitesse, qui s'installe dans la propre broche d'une machine, est un modèle électrique. Selon NSK, les broches électriques sont avantageuses dans la mesure où elles s'interfacent simplement avec la CNC d'une machine et offrent une longue durée de vie, une vitesse constante, une grande précision et une bonne répétabilité. L'inconvénient des broches électriques traditionnelles est que, bien qu'elles puissent être stockées dans une poche ATC, un opérateur doit arrêter la machine pour déconnecter le signal électrique et la conduite d'air pneumatique utilisée pour le refroidissement et la purge avant que la broche puisse être chargée dans l'ATC. Les derniers modèles de la société sont entièrement modifiables sans qu'il soit nécessaire de connecter ou de déconnecter manuellement ces éléments. Cela offre la flexibilité nécessaire à une machine à bas régime pour atteindre les régimes élevés nécessaires au micro-usinage en cas de besoin. Les électrobroches de NSK peuvent atteindre 80 000 tr/min.

Plus à l'horizon (comme toujours)

Cette technologie d'échantillonnage n'est que cela - un échantillonnage. Aucun article ne peut être assez complet pour aborder tout ce qui est nouvellement disponible dans l'industrie de l'usinage de précision. Comme toujours, Usinage de production continuera à introduire de nouveaux équipements, logiciels et concepts utiles au fur et à mesure de leur développement. Nous sommes également impatients de continuer à approfondir des sujets tels que ceux mentionnés dans cet article, ainsi que de rédiger des histoires décrivant comment la technologie de pointe est appliquée avec succès dans des magasins comme le vôtre. Abonnez-vous pour recevoir votre copie imprimée.

Anatomie d'un huit fuseau

Lors d'une visite au siège allemand de Schütte il n'y a pas si longtemps, Production Machining a découvert le multi CNC ACX à huit broches de la société, une variante de son multi CNC Generation SCX à six broches. L'un des défis était d'offrir une interface opérateur intuitive pour une machine pouvant avoir jusqu'à 85 axes à contrôler. En savoir plus.

Équipement industriel

- Qu'est-ce qu'un machiniste ?

- Les différentes technologies d'usinage de précision

- L'usinage de précision s'agrandit

- Les machines-outils disposent d'un contrôle intégré

- Qu'est-ce que l'usinage de précision ?

- Prototype rapide pour l'usinage de précision

- Terminologies pour l'usinage de précision

- Outils de coupe pour l'usinage de précision

- Usinage CNC de précision vs usinage standard