Usinage de pièces aérospatiales à tolérance élevée

DTM rapide a été fondée en tant qu'entreprise individuelle en 2002 par le président, Tim Allard. Ayant travaillé pour de plus grandes entreprises comme Hitchiner Manufacturing, il a eu l'occasion de perfectionner ses compétences de machiniste sur une gamme impressionnante d'équipements, notamment un Roku Roku à grande vitesse, des machines Hermle à 5 axes avec commandes Heidenhain et certains Makinos haut de gamme. Mais au départ, dans sa propre entreprise, il effectuait principalement des travaux d'ingénierie et le premier équipement qu'il a acheté était une machine CMM.

Allard explique :"Je me suis dit que je bâtirais l'entreprise du côté de la qualité, ce qui est en quelque sorte le contraire de la façon dont n'importe qui d'autre le fait. Cela a vraiment bien fonctionné pour moi parce que nous avons pu obtenir la certification ISO. Pour un magasin de la taille que nous devons avoir la certification ISO dès le départ, vous savez que tout le monde ne l'a pas, et très peu d'entreprises de notre taille l'ont du tout. C'est idéal pour l'usinage de pièces aérospatiales à haute tolérance.”

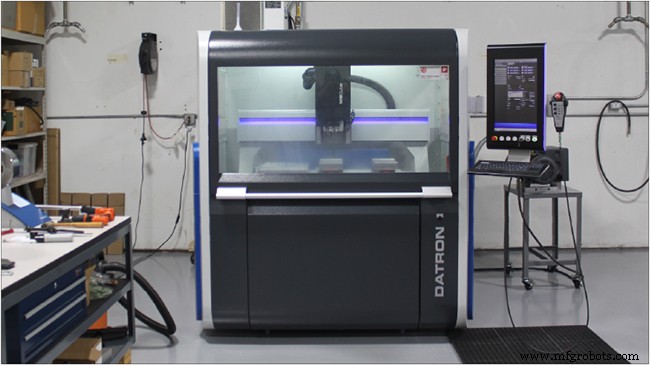

En 2004, Allard recherchait à nouveau la technologie d'usinage à grande vitesse parce qu'il voyait une opportunité dans la production de graphite pour les fabricants de moules régionaux qui avaient des machines à fond creux et avaient besoin d'électrodes. Il se souvient :"Je cherchais donc une machine bien adaptée à l'usinage du graphite et c'est à ce moment-là que le DATRON est apparu sur mon radar lors d'une recherche sur le Web. Je suis allé à DATRON et j'ai regardé la machine et j'ai couru les chiffres, mais je ne pouvais tout simplement pas le faire à l'époque. Je savais que c'était un bon ajustement, il fallait juste que le timing soit établi."

Ainsi, entre-temps, Allard a acheté un Haas VF-1 avec une broche de 30 000 tr/min et un cône BT 30 et leur ensemble d'usinage à grande vitesse. Il explique que le travail qu'ils recevaient était stable mais pas idéal. "Au début, nous obtenions tous ces gros boîtiers en aluminium que nous utilisions avec une fraise en bout de ¾ de pouce. Pendant un certain nombre d'années, c'est le genre de travail que nous obtenions, mais nous n'avons jamais vraiment gagné une tonne d'argent en le faisant."

Mais les choses ont rapidement changé lorsque son ancien employeur, Hitchiner Manufacturing, a fermé la division dans laquelle il travaillait et que les 25 employés qui avaient travaillé pour lui ont ensuite accepté des emplois dans d'autres entreprises. Allard a déclaré :"Ils sont tous devenus mes clients et l'un des gars est allé chez BAE Systems et c'est lui qui nous a initialement fait entrer là-bas."

Spécialisé dans l'usinage de pièces aérospatiales à haute tolérance

Aujourd'hui, BAE Systems et d'autres clients de l'industrie aérospatiale comme Fibertek à Herndon, en Virginie, représentent 95 % des activités de Rapid DTM, ce qui s'est avéré très rentable pour l'entreprise. À tel point qu'en 2016, Allard a décidé de se concentrer exclusivement sur le créneau de l'entreprise ou de fabriquer ces petites pièces selon les spécifications rigoureuses exigées par l'industrie. "Je voulais me concentrer sur ce que nous faisons bien et me débarrasser de certains de ces autres trucs. J'avais deux grands centres d'usinage verticaux, un gros Haas VF-5 et un gros Doosan et j'ai dit débarrassons-nous de ces deux machines et obtenons une autre machine qui va compléter notre petit Haas et s'en tenir à ce petit travail de style minuscule avec ces minuscules coupeurs qui traînent à un kilomètre, vous savez où vous devez vraiment pouvoir les enrouler et conserver une certaine précision.

Ils ont donc acheté un DATRON M8Cube et ont également investi massivement dans leur activité de métrologie en doublant leur capacité de métrologie. En plus de leurs MMT, ils disposent désormais d'un système de vision et certains de leurs travaux sont de la métrologie pure et du travail sur MMT. Par exemple, DMG Mori leur fait vérifier les pièces de démonstration fabriquées sur leurs machines et ils mesurent également les pièces pour d'autres ateliers d'usinage. Allard s'est bâti une telle réputation pour son expertise en CMM qu'il suit même une formation CMM pour Hexagon Metrology, l'entreprise auprès de laquelle il achète son équipement CMM. L'un des autres clients d'Hexagon est un grand atelier d'usinage, et pendant qu'il les formait à l'utilisation de leur MMT, il a appris qu'ils se débattaient avec un travail de fraisage où ils devaient utiliser de très petits outils pour couper l'acier. Il leur a expliqué qu'à un régime maximal de 12 000 tr/min, leur fraiseuse n'était pas à la hauteur de la tâche. Quand il leur a dit qu'il avait un DATRON qui pouvait usiner leur pièce, ils ont demandé :« Qu'est-ce qu'un DATRON ? Il a expliqué :"Le problème avec des travaux comme celui-ci est que les outils s'usent très rapidement car ils ne peuvent pas supporter la chaleur que vous devez entrer et sortir, surtout avec ce type d'acier qui a tendance à travailler durcir." Avec cette explication, ils ont suggéré qu'Allard effectue le travail pour eux, et il a répondu en suggérant qu'ils obtiennent leur propre machine DATRON. Ce n'est pas que je ne voulais pas aider, c'est juste que nous ne sommes pas vraiment à la recherche de plus d'affaires. Nous sommes programmés pour 12 semaines en ce moment et nous sommes occupés. Notre machine DATRON tourne à elle seule 10 heures par jour du lundi au vendredi et 5 heures le samedi. »

Lorsqu'il compare le DATRON à d'autres machines qu'il utilise, Allard déclare :"De toute évidence, en termes de vitesse de broche, ils sont supérieurs à ce que la plupart des gens proposent. Haas n'offre rien de plus de 15 000 tr/min et d'autres machines de cette taille n'exécutent pas le type de vitesses de broche que DATRON utilise. En plus de cela, la précision de DATRON est vraiment exceptionnelle. Vous savez, je vérifie tout sur la CMM, et j'ai posté des vidéos nous montrant en train de vérifier la rotondité des pièces qui sont sorties du DATRON et nous sommes à peu près à 4 microns."

Allard ne pense pas qu'il y ait beaucoup de différence entre un atelier de travail et un atelier de prototypage, car même lorsqu'ils ne font que prototyper une pièce, il y a de fortes chances que cela se transforme en un travail de production à court terme. À titre d'exemple, il souligne une pièce BAE qui a commencé avec 5 prototypes il y a 2 ans, et à ce jour, il exécute 35 assemblages. "Nous avons fabriqué les prototypes originaux, alors quand est venu le temps de leur commande de production, nous étions la seule entreprise qualifiée pour faire le travail. En raison de la nature de la pièce et du fait que nous avions prouvé que nous pouvions le faire, ils ne voulaient pas la donner à quelqu'un d'autre. C'est un projet étrange, ça sort un peu de l'ordinaire et c'est un peu ce qu'on fait. Ce genre de choses pourrait tomber dans la pile "sans devis" pour beaucoup de magasins parce que c'est complexe, c'est du travail en 3D, des tolérances serrées, de petites quantités, des trucs que la plupart des gens ne veulent pas toucher, … et c'est ce que j'aime.

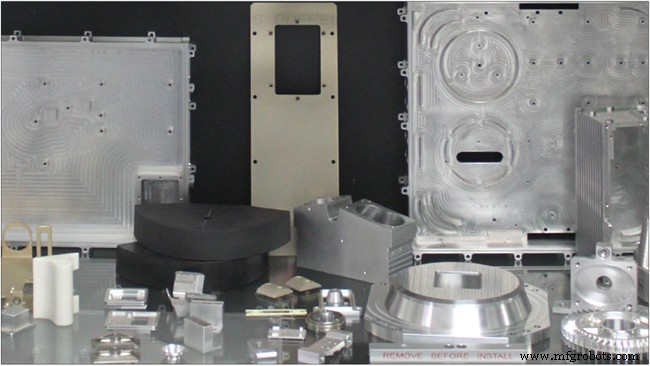

En raison de leur concentration sur l'industrie aérospatiale, la machine DATRON de Rapid DTM est généralement utilisée pour fraiser l'aluminium, mais ils l'utilisent également pour usiner l'acier inoxydable 303, l'acier inoxydable 17-4, le titane 6AL-4V, le G10 et beaucoup de Delrin selon Allard. Pour BAE Systems, les pièces varient toutes quelque peu mais sont similaires à certains égards - l'une étant qu'elles sont ces petits blocs d'aluminium de MIC-6 et qu'elles mesurent environ 5 pouces sur 3 pouces et demi d'épaisseur. Rapid DTM fraise de minuscules fentes verticales assez profondes. Allard explique :"Donc, nous utilisons de très petits outils qui traînent bien plus que vous ne devriez jamais accrocher un de ces outils - mais c'est le genre de choses que je fais depuis longtemps . « Il y a des années, lorsqu'ils ont commencé à fabriquer ces pièces, il fallait environ 10 heures à leur opérateur de machine Haas pour produire une seule unité. Grâce à l'évolution de la technologie CAM, essentiellement en étant capable d'effectuer plus d'usinage de reprise, ils ont pu porter ce temps de cycle à environ 5 à 6 heures sur leur machine Haas.

Allard déclare : "Mais lorsque nous avons transféré le travail sur le DATRON, nous avons réduit le temps de cycle à environ 2,5 heures pour une amélioration de plus de 50 %."

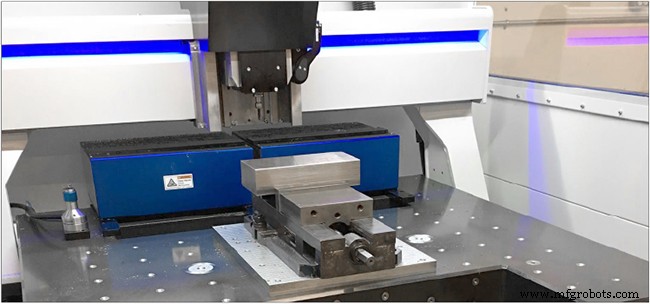

Dans le cas du prototypage et de la production à court terme de Rapid DTM, de nombreuses pièces qu'ils produisent ont des temps de cycle courts, de sorte que des temps de configuration rapides sont essentiels. Allard dit :"Je gère de petites quantités de tout. Sur les travaux des 4 derniers jours, notre temps de cycle est de 44 secondes, donc je charge des pièces à l'intérieur et à l'extérieur… ce qui n'est pas mon type de travail préféré. Le fait que la configuration sur le M8Cube soit rapide et facile aide beaucoup. » La zone d'usinage du DATRON M8Cube est un vaste 40″ x 32″ qui permet de multiples configurations telles que des étaux, des pinces pneumatiques et des mandrins à vide. Cela donne aux fabricants la flexibilité de s'adapter à l'évolution des besoins et de changer rapidement. La machine de Rapid DTM possède également une découpe à l'avant du banc qui permet un serrage vertical pour usiner les extrémités de pièces particulièrement longues ou hautes.

En ce qui concerne la grande zone de travail du M8Cube, Allard déclare :"Tous les deux jours, il y a un travail différent qui vient s'exécuter sur le DATRON et c'est la nature de ce que je fais. Ça fait aussi partie du challenge en prototypage, il faut mettre en place des étaux, des mandrins à vide et l'outillage. Lorsque les gars de BAE Systems arrivent et regardent le M8Cube, l'une des premières choses qu'ils mentionnent est que pour une machine de cette taille et de ce poids, elle a une tonne de déplacements XY."

Allard est également extrêmement impressionné par la précision du M8Cube et la qualité du palpeur Renishaw intégré. « Dans le cadre de notre activité de métrologie, j'utilise la technologie de palpage depuis toujours et il y a aussi le palpage Renishaw dans la Haas. Mais je fais une démonstration sur les différences dans le fonctionnement des deux systèmes et certains des avantages du DATRON. Vous pouvez faire tout ce que vous faites sur le DATRON sur le Haas, mais cela peut nécessiter quelques macros différentes pour le faire. Avec le DATRON, il y a un menu beaucoup plus grand pour le sondage parce que il y a tant d'autres choses que vous pouvez faire au cours de ce même cycle.

Par exemple, hier, j'utilisais des mâchoires souples. Vous avez donc deux mâchoires d'étau configurées avec un espace entre elles. Donc, je voulais définir un zéro Z sur le dessus de la mâchoire arrière de l'étau. Je voulais régler le zéro X sur la ligne médiane de cette mâchoire d'étau arrière, puis mon zéro Y sur l'extérieur couvrant les deux mâchoires. Avec la Haas, je devrais faire cela en deux cycles différents. Je pourrais faire un Web X et un Z en un seul cycle, puis je devrais déplacer la broche vers la ligne centrale dans la direction Y, puis effectuer un cycle Web Y. Alors qu'avec le DATRON, la façon dont ce menu est configuré, vous pouvez décaler X et Y pour palper Z et vous pouvez décaler Y pour palper X. Vous n'avez pas ces options dans les cycles Renishaw intégrés pour le Haas . Il n'y a vraiment aucun autre système de palpage (à ma connaissance) qui vous offre la flexibilité du palpage DATRON. »

commande numérique par ordinateur

- pour économiser de l'argent sur les pièces de machines CNC

- Impression 3D vs usinage CNC de pièces en plastique

- Vespel® :le matériau aérospatial

- Pièces personnalisées d'usinage CNC

- Usinage CNC de grandes pièces

- Conseils pour l'usinage CNC du titane :Aéronautique et plus

- Usinage CNC pour l'aérospatiale :pièces légères en titane et plus encore

- Comment maximiser la rentabilité dans l'usinage de haute précision

- Atteindre la qualité dans la fabrication aérospatiale