Améliorations du contrôle Hurco WinMax et fonctionnalités négligées

Il y a eu un certain nombre d'améliorations sur le contrôle Hurco WinMax au cours des derniers mois et années que nous n'avons jamais vraiment pu partager avec nos clients. La commande Hurco est si facile à utiliser et à apprendre par soi-même qu'il y a souvent des fonctionnalités négligées qui pourraient être extrêmement utiles et très puissantes si les opérateurs les connaissaient. J'ai pensé que ce serait un excellent sujet pour un article de blog afin d'aider nos utilisateurs à trouver et à comprendre ces fonctionnalités s'ils ne les connaissaient pas auparavant.

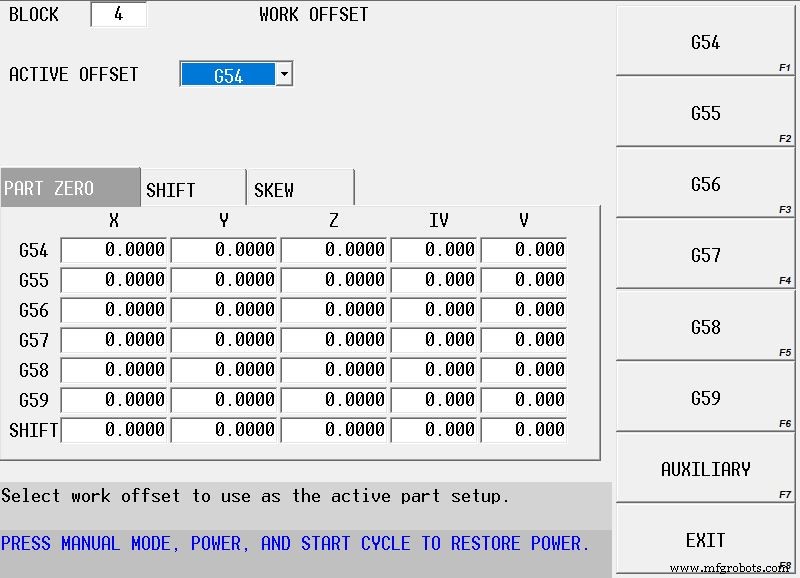

Utilisation des décalages de travail dans les programmes conversationnels (G54-G59, 93 décalages auxiliaires) :

Il y a souvent des moments où il est nécessaire de basculer entre différentes configurations sur la machine - comme lorsque vous avez plusieurs opérations configurées dans différents étaux sur la table. Auparavant, l'opérateur devait saisir une configuration de changement de pièce dans le programme chaque fois qu'il souhaitait passer à une coordonnée de configuration différente, et une autre pour revenir en arrière. Ceci est problématique car, si un petit décalage est nécessaire, dans l'axe X par exemple, l'opérateur devra alors localiser CHAQUE configuration de pièce de changement dans le programme qui fait référence à cet emplacement particulier et effectuer le changement... ce qui pourrait facilement être des dizaines de places tout au long du programme. Cependant, en utilisant la fonction Décalages de travail, le changement peut être effectué à un seul endroit (G55 par exemple) et partout où ce décalage de travail particulier est appelé, le changement serait utilisé.

Le bloc Décalage de travail se trouve dans la section de programmation conversationnelle sous l'onglet Divers (Divers, Plus>, Décalage de travail).

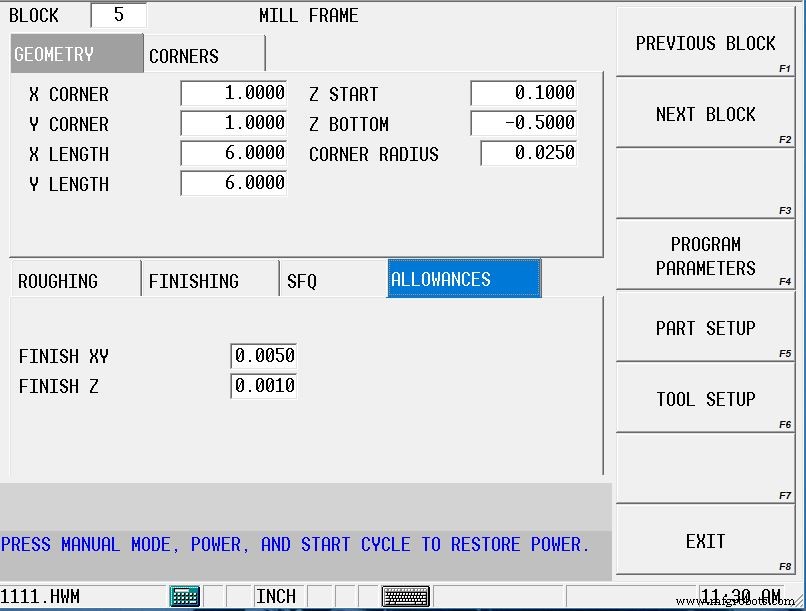

Onglet Allocation de stock :

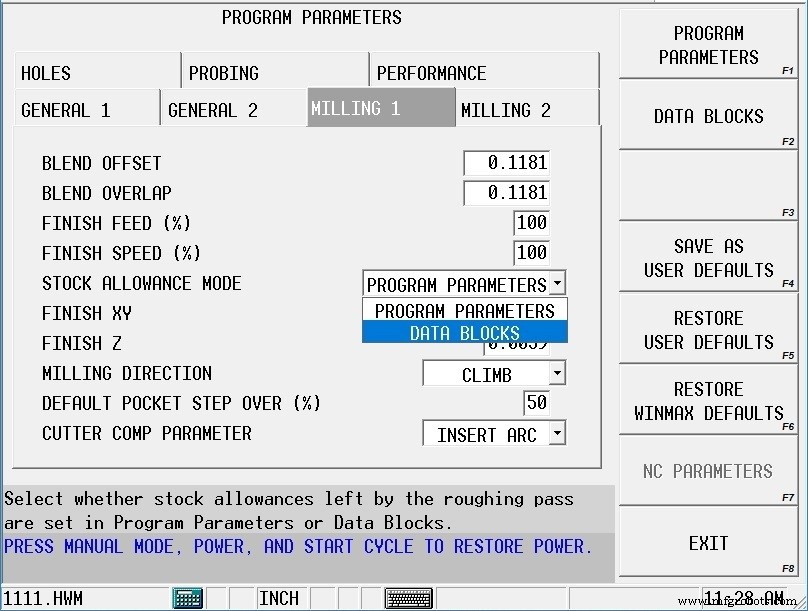

Historiquement, sur le contrôle Hurco, la quantité de stock restant pour l'allocation de finition était un paramètre global situé dans les paramètres de programme pour tout programme conversationnel donné. Le défi avec ce paramètre "global" devient évident lorsque vous devez modifier la quantité de stock restant pour un bloc particulier, ou si vous souhaitez laisser le stock broyé sur une fonction avant le traitement thermique - ce qui signifierait que vous deviez mentir à le diamètre de l'outil ou la taille de l'élément. Cependant, en activant l'onglet Allocation de stock dans les paramètres du programme, ces deux défis peuvent facilement être résolus.

Avec l'onglet Allocation de stock actif, vous pouvez définir indépendamment la quantité de matériel qui restera pour la passe de finition dans chaque bloc conversationnel du programme ; et, pour atténuer le besoin de mentir au contrôle lorsque vous quittez le broyage, le stock de tolérance ne sera PAS supprimé si vous ne programmez pas d'outil de finition. Cela peut également être utile pour soulager les contraintes d'une pièce pendant l'usinage. Laissez simplement le stock maintenant, copiez et collez le bloc dans un emplacement différent plus tard dans le programme, puis supprimez les valeurs d'allocation.

Pour modifier le réglage afin que la commande autorise l'utilisation de l'onglet Stock Allowance, accédez à Program Parameters, sélectionnez l'onglet Milling 1 en haut de la page et réglez le Stock Allowance Mode sur DATA BLOCK. N'oubliez pas d'enregistrer ce paramètre en tant que USER DEFAULT si vous souhaitez qu'il devienne le nouveau paramètre par défaut pour les futurs programmes de conversation.

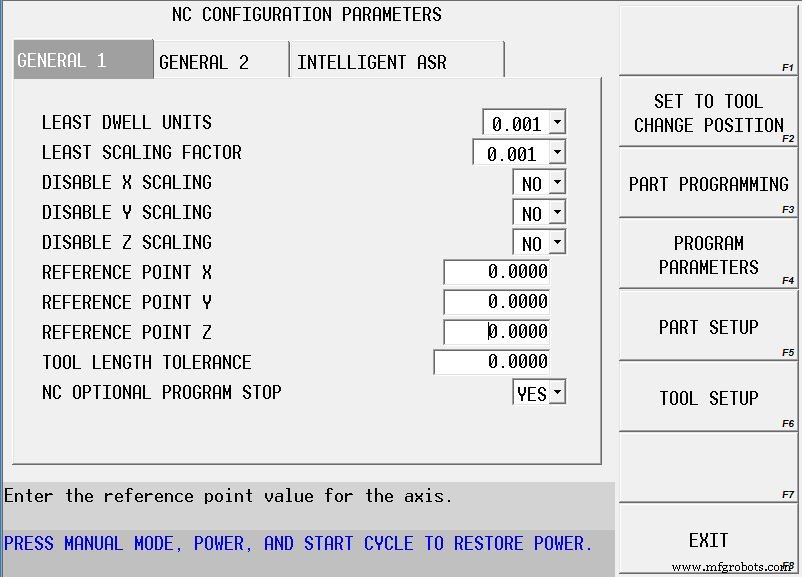

Définition d'une position de retour de référence pour les programmes CN (G28) :

Dans de nombreux programmes CN, l'utilisation de la position de retour de référence G91 G28 XYZ est très courante. Par défaut, ce code enverra la machine à la position d'origine pour chaque axe. Cependant, Hurco a fourni un réglage dans les paramètres NC qui permettra à l'utilisateur de désigner où la machine doit se déplacer lorsque la commande G28 est exécutée.

Avec un programme CN actif, sélectionnez PROGRAM PARAMETERS dans l'écran INPUT, sélectionnez la touche de fonction NC PARAMETERS, sélectionnez la touche de fonction NC CONFIGURATION PARAMETERS et définissez l'emplacement souhaité pour les points de retour de référence X, Y et Z.

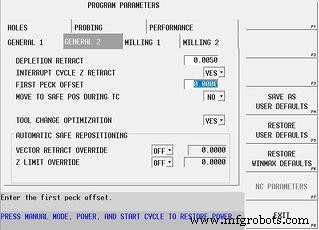

Décalage du premier pic :

Chaque bloc de programmation conversationnel possède à la fois un champ Z START et Z BOTTOM pour désigner le point rapide et la profondeur finale de toute caractéristique dans la direction de l'axe Z. Ces blocs ont également un champ PECK DEPTH. Parfois, selon les valeurs, l'outil coupera beaucoup d'air tout en picorant avant qu'il n'entre en contact avec le matériau. Le réglage des paramètres de programme pour FIRST PECK OFFSET peut aider à réduire ce temps perdu.

Par exemple, lors de la saisie d'un Z START de 0,100" et d'une profondeur de picage de 0,025", la commande commencera à picorer à un emplacement de 0,100" au-dessus de la pièce... il faudra donc 5 picots complets avant que l'outil ne commence réellement à retirer de la matière. En réglant le paramètre FIRST PECK OFFSET sur une valeur de 0,100", la commande forcera l'outil à se positionner à l'emplacement Z START, décalera ou décalera vers le bas la valeur du FIRST PECK OFFSET et commencera à picorer à partir de ce nouvel emplacement. Dans notre exemple ci-dessus, le matériau serait retiré dès le premier picage et éliminerait donc toute perte de temps. Ce paramètre se trouve dans l'onglet GÉNÉRAL 2 des Paramètres du programme.

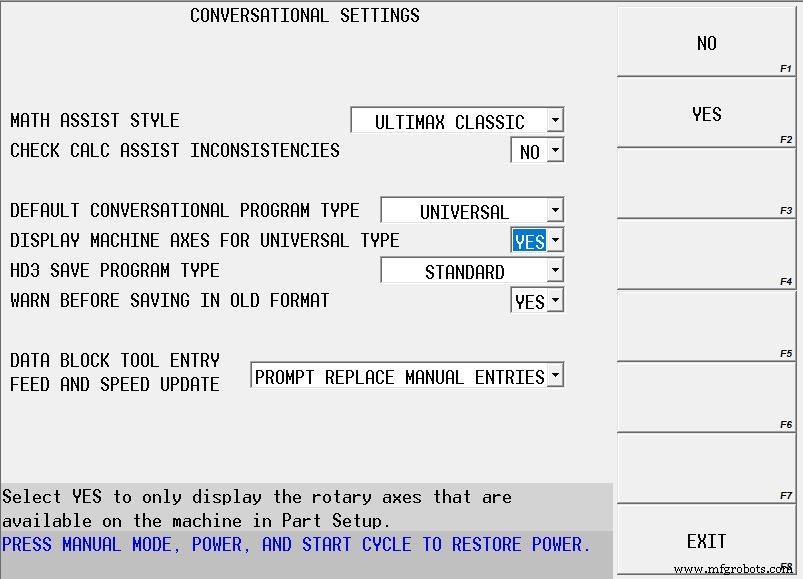

Afficher les désignateurs d'axes au lieu de IV et V avec le paramètre rotatif universel par défaut :

Lorsque vous créez un nouveau programme conversationnel, le paramètre par défaut pour le type de programme est UNIVERSAL ROTARY… qui est certainement le paramètre que nous aimerions que vous utilisiez pour de nombreuses raisons. Cependant, lorsque le type de programme est défini sur Universal Rotary, l'écran de configuration de la pièce affiche X, Y, Z, IV et V comme axes de la machine… quel que soit le type de machine. Sur les machines à 5 axes, cela peut être déroutant car il n'affiche pas les axes réels de la machine, et sur les machines à 3 axes, cela peut être déroutant car il n'y a pas de 4 ème ou 5 ème axe disponible.

Pour modifier ce comportement, nous devons modifier l'un des paramètres de préférence de l'utilisateur. Appuyez sur le bouton AUXILIAIRE du panneau de commande, sélectionnez l'icône ÉCRAN UTILITAIRE dans le menu contextuel, sélectionnez la touche programmable PRÉFÉRENCES UTILISATEUR à l'écran, sélectionnez PARAMÈTRES CONVERSATIONNELS et réglez AFFICHER AXES MACHINE POUR TYPE UNIVERSEL sur la valeur OUI.

Pour les machines à 4 et 5 axes, cela entraînera l'affichage par la commande de l'indicateur A, B ou C réel pour les axes, et pour les machines à 3 axes, cela éliminera complètement l'affichage des axes supplémentaires. Cela ne changera PAS la façon dont les programmes existants se comportent et aucun changement de programmation ne devra être suivi pour les programmes futurs. Cela simplifiera simplement l'affichage.

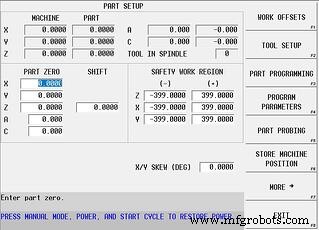

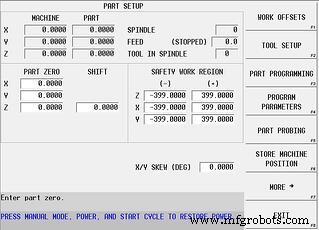

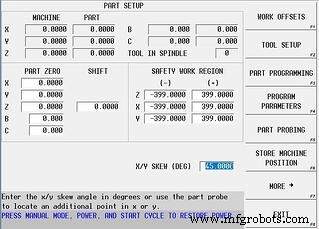

Utilisation du champ X/Y SKEW (DEG) sur l'écran Part Setup :

En saisissant une valeur dans le champ prévu à cet effet sur l'écran Part Setup, un programme entier peut être faussé pour n'importe quel objectif souhaité. Par exemple :si le programme est usiné normalement dans une orientation sans rotation, mais que la pièce doit être placée sur la machine à un angle de 45 degrés pour lui permettre de s'adapter à notre configuration, une valeur de 45 degrés peut être saisie dans le champ fourni et l'ensemble du programme seront exécutés dans l'orientation pivotée.

Bien que le but prévu de ce champ était de sonder une pièce pour l'inclinaison, il s'est avéré très utile pour la saisie manuelle de valeurs pour des raisons comme celle de notre exemple ci-dessus.

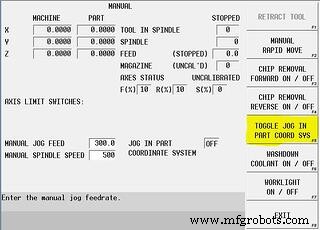

Jogger le long du système de coordonnées de travail actuel (actif) :

Semblable à l'utilisation de l'angle SKEW mentionné ci-dessus pour la programmation, il peut également arriver que vous deviez déplacer manuellement la machine le long de la coordonnée de travail asymétrique (active). Pour ce faire, il vous suffit de sélectionner un bouton de mode dans les écrans de configuration des fonctions manuelles.

Appuyez sur le bouton de mode MANUAL sur le panneau de commande, sélectionnez la touche de fonction MANUAL FUNCTION SETUP sur l'écran, puis sélectionnez la touche de fonction TOGGLE JOG IN PART COORD SYS. Maintenant, avec cette bascule active, chaque fois que l'axe X ou Y est déplacé manuellement, à l'aide de la molette ou des boutons de déplacement, les deux axes X et Y se déplaceront en conséquence... en déplaçant l'outil le long du bord correspondant de la pièce. Pour désactiver cette fonction, basculez simplement à nouveau la touche programmable. Cette fonctionnalité est également disponible pendant un cycle d'interruption sur une machine 5 axes lorsqu'un plan de transformation est actif.

commande numérique par ordinateur

- Applications SaaS et lacunes de fonctionnalités

- Contrôle du capteur et de l'actionneur Raspberry Pi

- UT renomme le programme en Centre de fiabilité et de maintenance

- La plus grande machine Arburg à ce jour arrive aux États-Unis, avec de nouvelles fonctionnalités de conception et de contrôle primées

- Connexion et fonctionnement simples du système de contrôle SYNTEC

- Comment interrompre le cycle sur une commande CNC Hurco

- Logiciel de gestion des stocks :fonctionnalités et avantages

- Électricité et CVC/Contrôle de la climatisation

- Les bases du contrôle qualité et de l'inspection dans l'usinage CNC