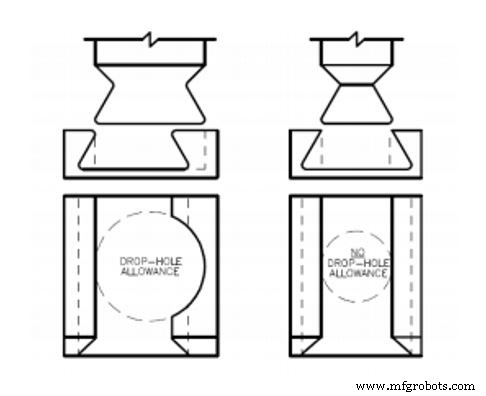

Quand utiliser et ne pas utiliser l'allocation de trou de chute

Les fraises à queue d'aronde sont des outils de coupe qui créent une forme de type trapézoïdal, ou une rainure en queue d'aronde, dans une pièce. En raison de la forme de ces outils, des considérations particulières doivent être prises afin d'obtenir une longue durée de vie de l'outil et des résultats supérieurs. Cela est particulièrement vrai lors de l'usinage de rainures de joints toriques, car cette opération nécessite que l'outil tombe dans la pièce pour commencer la coupe. L'utilisation d'une méthode d'entrée d'outil appropriée, en comprenant spécifiquement quand la tolérance de trou de chute est (et n'est pas) nécessaire, est importante pour éviter les accidents courants de queue d'aronde.

Qu'est-ce qu'un Drop-Hole ?

Lors de la conception de pièces comportant des rainures pour joints toriques, la prise en compte de la tolérance des trous de chute est une première étape essentielle. Un trou de coulée est un trou décentré fraisé pendant l'opération d'ébauche/rainurage. Cette caractéristique permet d'utiliser un outil beaucoup plus grand et plus rigide. En effet, la fraise ne doit plus s'insérer dans la fente, mais dans un trou d'un diamètre supérieur à son diamètre de fraise.

Pourquoi envisager d'ajouter un Drop-Hole ?

Par rapport aux outils sans tolérance de trou de descente, les outils avec tolérance de trou de descente ont un rapport diamètre de col/diamètre de fraise beaucoup plus grand. Cela rend les outils de trou de descente beaucoup plus solides, permettant à l'outil de prendre des profondeurs de coupe radiales importantes et moins de sauts. L'utilisation d'un trou de chute permettra d'utiliser l'outil le plus résistant, ce qui augmentera le taux de production et améliorera la durée de vie de l'outil.

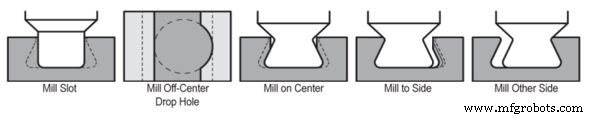

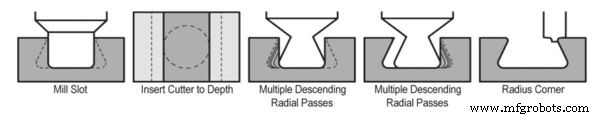

Opération d'usinage avec tolérance de trou de chute

Un maximum de 4 passes radiales par côté sont nécessaires.

Quand ne pas laisser tomber le trou

Les trous de chute ne sont parfois pas autorisés dans une conception en raison du point de concentration de contraintes supplémentaire qu'ils laissent. Voici des exemples courants d'endroits où un trou de chute ne serait pas autorisé :

- Dans les applications haute pression

- Dans les joints nécessitant une grande fiabilité

- Là où des fluides dangereux ou dangereux sont utilisés

Le problème avec la tolérance de trou de chute est que le dégagement supplémentaire utilisé pour l'entrée de l'outil peut créer un point faible dans le joint, qui peut alors être compromis dans certaines conditions. En fin de compte, l'allocation de trou de chute nécessite l'approbation du client pour s'assurer que l'application le permet.

Opération d'usinage sans tolérance de trou de descente

Un maximum de 20 passes radiales par côté sont nécessaires.

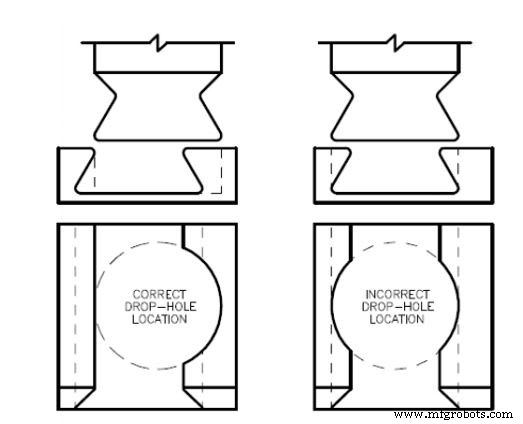

Placement des gouttes

Lors de l'ajout d'un trou de chute à votre pièce, il est important de s'assurer que la fonction est placée correctement pour maximiser l'intégrité du joint. Selon la figure ci-dessous, le trou de chute doit être décentré de la rainure, en veillant à ce qu'un seul côté de la rainure soit affecté.

Il est également nécessaire de s'assurer que les caractéristiques du trou de chute sont placées du bon côté de la rainure. Étant donné que les joints toriques sont utilisés comme joint entre les pressions, il est important que le trou de chute borde la zone de haute pression. Au fur et à mesure que la pression passe de haut en bas, le joint torique sera forcé dans le côté entièrement supporté, permettant une bonne étanchéité (voir l'image ci-dessous).

commande numérique par ordinateur

- Ancrages pour cloisons sèches :comment ils fonctionnent et quand les utiliser

- Quand une réparation n'est-elle pas une réparation ?

- Capteur d'outil du routeur CNC en bois, comment l'utiliser ?

- Brochage rotatif :le moyen rapide et facile de percer un trou carré

- FR4 :Quand pouvez-vous l'utiliser et quand ne pouvez-vous pas l'utiliser

- Matériaux de moulage sous pression et quand les utiliser

- Types courants de fraiseuses et quand les utiliser

- Optimisation de la précision et du positionnement des machines-outils CNC

- Préréglage d'outil CNC et mesure d'outil CNC une introduction