Qu'est-ce que les tests destructifs et quelles sont leurs applications

Beaucoup de réflexion est consacrée à la création d'actifs fiables. Des tests approfondis font partie du processus qui doit être effectué pour estimer la durabilité des machines, des matériaux et des composants. Les tests peuvent être effectués de manière destructive ou non destructive.

Dans cet article, nous approfondissons les différents aspects des tests destructifs et leurs cas d'utilisation.

Qu'est-ce que les tests destructifs ?

Tests destructifs (souvent abrégés en DT) est une méthode d'essai menée pour trouver le point exact de défaillance des matériaux, des composants ou des machines. Au cours du processus, l'article testé subit des contraintes qui finissent par déformer ou détruire le matériau. Naturellement, les pièces et matériaux testés ne peuvent pas être réutilisés en fonctionnement normal après avoir subi des procédures de tests destructifs.

Les tests destructifs sont généralement effectués avant qu'un composant n'entre en production de masse. Les équipementiers doivent connaître les limites de leurs produits afin de donner des recommandations d'entretien et de fonctionnement appropriées pour leurs machines.

Par exemple, les chaudières industrielles sont connues pour leur capacité à résister à de fortes pressions et à des températures élevées. Les matériaux choisis pour construire les chaudières jouent un rôle énorme dans la détermination des cotes de pression et de température de la chaudière. La défaillance des chaudières industrielles peut provoquer une catastrophe dans l'usine. Les matériaux utilisés pour construire les chaudières sont testés à l'extrême pour identifier la pression maximale qu'il peut supporter. De cette façon, seuls des matériaux avec une marge de sécurité généreuse sont utilisés pour construire chaque chaudière.

Qui effectue les tests destructifs ?

Les tests destructifs peuvent être effectués en interne ou avec l'aide de services de tests externes.

Une organisation spécialisée comme la NASA effectuera des tests destructifs au sein de ses installations. D'autres entreprises pourraient louer des installations d'essai de matériaux externes. Les fournisseurs de services d'essais de matériaux peuvent effectuer des essais destructifs au nom des équipementiers pour vérifier si les composants peuvent fonctionner dans les paramètres requis.

L'expertise de ces installations peut également être utilisée pour sélectionner les matériaux en premier lieu. Les laboratoires d'essais de matériaux disposent d'un éventail de matériaux dont les propriétés physiques sont testées et enregistrées. Les matériaux avec les caractéristiques physiques souhaitées peuvent être choisis parmi leurs collections. Aux États-Unis, les laboratoires d'essais de matériaux certifiés Nadcap peuvent être utilisés pour effectuer des essais destructifs.

Les essais destructifs sont menés par des chercheurs, des scientifiques et des techniciens spécialisés. Les personnes qui les effectuent sont déterminées par le type d'essais destructifs à effectuer . Généralement, les tests destructifs sont effectués par :

- scientifiques des matériaux

- Ingénieurs métallurgistes et polymères

- experts en chimie et procédés électrochimiques

- experts en analyse de défaillance

- analystes de contrôle qualité

- experts en conformité réglementaire

Il ne s'agit pas d'une liste définitive, mais elle donne une bonne idée de l'expertise nécessaire pour exécuter le processus, ainsi que de l'objectif du test.

La différence entre les tests destructifs et non destructifs

Les essais destructifs sont effectués en endommageant l'échantillon testé. En revanche, lors des essais non destructifs (END), l'élément testé ne subit aucun dommage physique et peut être utilisé en fonctionnement actif après les essais.

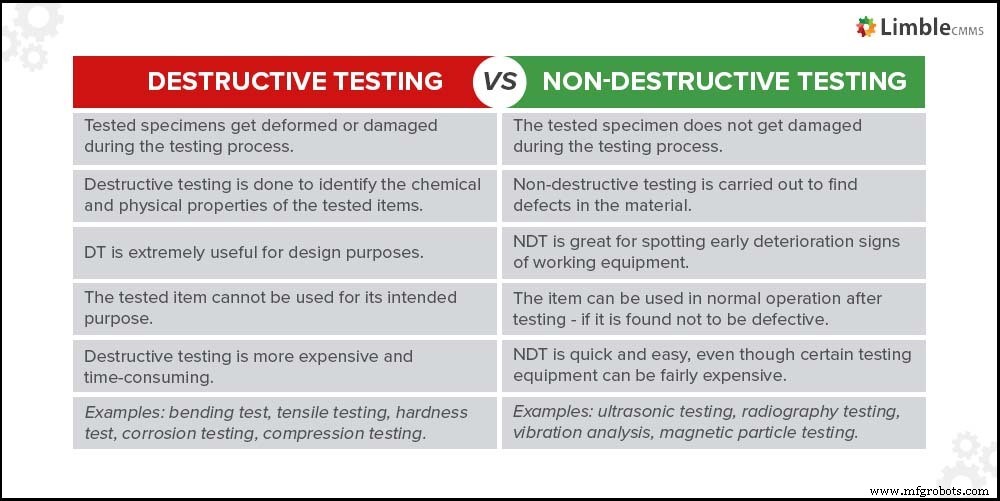

Le tableau suivant montre les principales différences entre les deux méthodologies de test.

Différences entre les tests destructifs et non destructifs

Tout en survolant ces différences, gardez à l'esprit que DT et NDT sont généralement utilisés à des fins différentes. Alors que les tests destructifs peuvent être utilisés pour l'analyse des défaillances, ils se concentrent sur la garantie de la qualité des articles avant la production en série.

Des tests non destructifs sont effectués sur les composants en fonctionnement pour détecter les premiers signes de dégradation et éviter les défaillances des équipements. Ils aident les équipes de maintenance à exécuter la maintenance conditionnelle et la maintenance prédictive.

Le besoin de tests destructifs

Les matériaux soumis à des tests destructifs sont endommagés en raison des procédures de test. Pourtant, les tests destructifs ont de nombreux cas d'utilisation légitimes. Souvent, les essais destructifs et l'utilisation de matériaux aux caractéristiques spécifiques sont une exigence réglementaire .

La réalité est que les machines et les matériaux ont des caractéristiques physiques et chimiques qui ne conviennent pas à toutes les conditions. Par exemple, les métaux qui se corrodent facilement ne conviennent pas à une utilisation dans des environnements extrêmement humides.

Même les grandes entreprises de consommation comme Apple sont en proie à prêter peu d'attention pour tester la durabilité de la conception de leurs produits. La bendgate Le scandale, où les iPhone 6 et 6s étaient susceptibles de se plier dans des poches étroites, a été causé par un oubli assez évident et de mauvais tests de pliage effectués par leurs ingénieurs ou sous-traitants.

Les méthodes d'essais destructifs les plus courantes

La plupart des méthodes d'essais destructifs ont des cas d'utilisation spécifiques. À ce titre, ils doivent suivre certaines normes et meilleures pratiques. Dans la plupart des cas, cependant, ces tests sont effectués pour déterminer les propriétés mécaniques des éprouvettes et leur robustesse.

Dans certains cas, les entreprises doivent développer des méthodes de test personnalisées pour voir comment leurs produits/articles se comportent dans différentes conditions de fonctionnement.

Les méthodes d'essais destructifs les plus couramment utilisées sont décrites dans les sections suivantes.

Test de corrosion

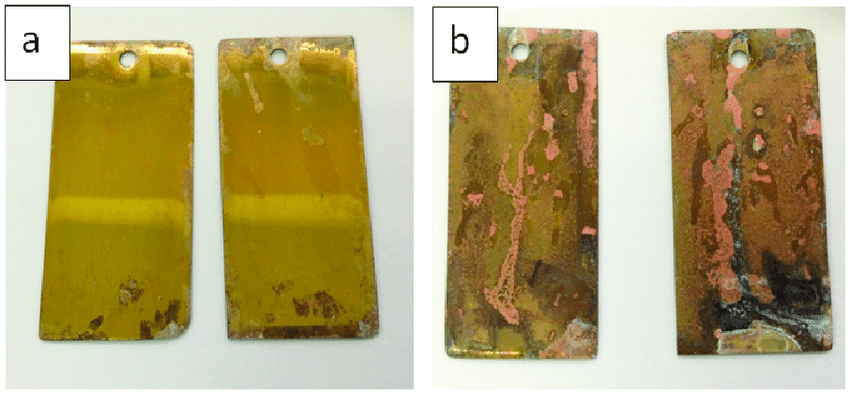

Échantillons de laiton après 5 jours de test de corrosion au brouillard salin ( Source de l'image )

Les métaux sont largement utilisés dans de nombreuses industries en raison de leur résistance à la traction et de leur polyvalence. Cependant, ils sont également sujets à la corrosion. La rouille sur les matériaux à base de fer, la ternissure sur l'argent, la patine sur le cuivre et les alliages de cuivre sont des exemples courants de corrosion. C'est un problème car la corrosion diminue la résistance à la traction et la durée de vie de ces métaux.

L'essai de corrosion est une méthode d'essai effectuée pour tester l'efficacité des mesures de résistance à la corrosion appliquées. Il couvre toutes les expérimentations et tous les processus pour prévenir ou atténuer les problèmes liés à la corrosion. La mesure des caractéristiques et de la vitesse de corrosion peut également être considérée comme faisant partie des tests de corrosion.

L'American Society for Testing and Materials (ASTM International) dispose d'un ensemble élaboré de normes et de méthodologies d'essai pour la corrosion dans différents métaux et environnements. Si nécessaire, des protocoles personnalisés peuvent être développés selon les besoins.

Test de dureté (HT)

Un pénétrateur utilisé pour les tests de dureté ( Source de l'image )

La dureté du matériau détermine si les composants subissent une déformation permanente due au stress. La dureté montre l'efficacité avec laquelle un matériau résiste à l'indentation. Cela indique combien de temps un composant peut être utilisé et à quel point il fonctionnera au fil du temps.

L'échelle de Rockwell est une mesure couramment utilisée pour indexer la dureté par rapport au matériau de référence. Un pénétrateur est utilisé pour pénétrer le matériau avec une force constante. La profondeur de pénétration est indexée sur la profondeur de pénétration dans le matériau de référence. Ce type de test mécanique ne doit pas être confondu avec les tests d'impact effectués à l'aide des tests Charpy.

Encore une fois, ASTM international propose un large éventail de normes et de procédures d'essai pour mesurer la dureté de différents matériaux.

Test de traction (allongement)

Une démonstration d'essai de traction ( Source de l'image )

Les essais de traction sont effectués en appliquant une force contrôlée sur le matériau d'essai jusqu'à ce qu'il échoue (fissure, rupture, etc.). L'éprouvette est comprimée ou allongée selon les caractéristiques qui sont mesurées. Les essais de traction sont utilisés pour déterminer la résistance du matériau.

Les propriétés mesurées sont la résistance à la traction, la résistance à la rupture, l'allongement ou la réduction maximum. Sur la base des lectures, les ingénieurs peuvent calculer des propriétés physiques telles que le module de Young, le coefficient de Poisson, la limite d'élasticité et les caractéristiques d'écrouissage.

Ces propriétés sont utilisées pour déterminer quels matériaux doivent être utilisés lorsqu'il est nécessaire de résister à une grande force. ASTM International a diverses normes et procédures pour différents types d'essais de traction.

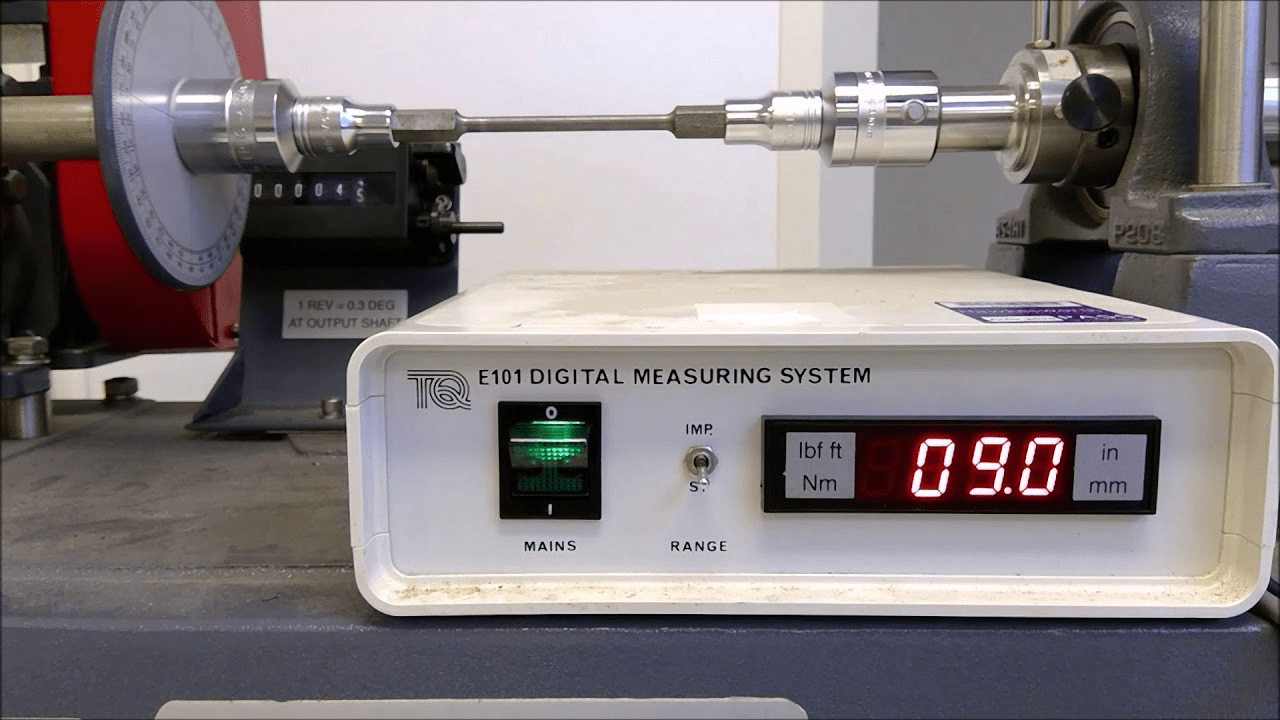

Test de torsion

Une démonstration de test de torsion ( Source de l'image )

Les essais de torsion sont effectués de la même manière que les essais de traction. Au lieu de la compression et de l'allongement, des forces de torsion sont appliquées au matériau. Cela permet de déterminer les forces de cisaillement auxquelles le matériau peut résister avant de se déformer.

Le point auquel le matériau se tord et se brise est le point de rupture du matériau. L'ASTM et l'ISO définissent des normes et des procédures de test pour divers matériaux et cas d'utilisation.

Test de stress

Un composant peut subir différents types de contraintes pendant le fonctionnement. Les tests de résistance sont un terme générique utilisé pour décrire un scénario dans lequel nous appliquons une combinaison de différentes méthodes de test mentionnées dans les sections précédentes.

Les tests se concentrent sur les forces qui devraient se produire pendant les opérations régulières. Par exemple, un test de torsion est idéal pour un composant qui sera utilisé comme arbre d'un moteur électrique. Cependant, les tests de torsion sont inutiles pour les matériaux qui ne subiront que des charges de compression.

Tests d'environnement agressif

Les machines fonctionnent dans différentes conditions environnementales qui sont affectées par :

- température

- pression

- humidité

- salinité

- exposition chimique

- exposition à d'autres éléments ou forces naturelles

Les matériaux sont testés en fonction des caractéristiques de l'environnement dans lequel ils fonctionneront. Par exemple, les matériaux de construction utilisés pour construire une maison de plage doivent résister à la salinité, à l'humidité, aux conditions de vent et à d'autres facteurs environnementaux de la région côtière.

Mesure des contraintes résiduelles

Perçage de trous dans le cadre de la mesure de la contrainte résiduelle ( Source de l'image )

La contrainte résiduelle est la contrainte interne subie par différents composants sans aucune charge externe présente. Il s'agit d'une mesure qui détermine si un composant peut résister à des conditions de charge et de contrainte extrêmes pendant sa durée de vie.

La diffraction des rayons X, la diffraction des neutrons et la diffraction synchrotron sont trois méthodes complexes qui peuvent être utilisées pour mesurer la contrainte résiduelle.

Une technique simple consistant à percer un trou aléatoire dans le matériau et à tester le nouvel équilibre de contrainte peut également être utilisée pour mesurer la contrainte résiduelle (comme le montre l'image ci-dessus).

Les tests destructifs sont essentiels pour la fiabilité des machines

La fiabilité de la machine dépend fortement de la qualité des composants utilisés. Un atout n'est aussi fort que son maillon le plus faible. Les tests destructifs garantissent que seuls les composants ayant des caractéristiques physiques appropriées se retrouvent dans leurs machines.

Les bons matériaux et une bonne conception du produit (qui intègre la tolérance aux pannes et d'autres bonnes pratiques) sont les caractéristiques d'un article de qualité, qu'il s'agisse d'un produit de consommation ou d'une machine industrielle.

Le résultat d'essais destructifs poussés est important tant pour les équipementiers que pour les équipes de maintenance qui doivent s'en occuper. Après tout, ces résultats sont également utilisés pour déterminer des éléments tels que les caractéristiques de fonctionnement, le cycle de remplacement, les exigences de maintenance, la durée de vie recommandée, etc.

Même les articles de la meilleure qualité finissent par subir une usure régulière et une mauvaise utilisation. Les professionnels de la maintenance peuvent utiliser les inspections CND pour garder un œil sur l'état réel de leurs actifs.

En ce sens, les méthodes d'essais non destructifs et destructifs jouent un rôle essentiel dans la fiabilité de l'équipement, même si elles sont utilisées à différents stades du cycle de vie de l'équipement.

Entretien et réparation d'équipement

- Quelles sont les utilisations du tantale et de ses alliages ?

- Oxyde d'hafnium et sa structure et applications

- Qu'est-ce qu'un capteur de distance fonctionnant et ses applications

- Qu'est-ce que le capteur ECG AD8232 :fonctionnement et ses applications

- Qu'est-ce que le capteur à ultrasons HC-SR04 :Fonctionnement et ses applications

- Que sont les composites de fibres naturelles ? Notions de base, applications et futurs potentiels

- Comment l'IdO pilotera l'industrie 4.0 et quels sont ses avantages

- Que sont les gabarits et les fixations ?

- Impression 3D :quels sont ses impacts sur l'usinage et la conception industrielle ?