Qu'est-ce qu'un temps d'arrêt ? Un obstacle à la disponibilité parfaite du système

Qu'il s'agisse d'un ordinateur portable, d'un tapis roulant, d'un camion minier ou d'un serveur au siège de Netflix, les machines sont devenues une partie intégrante de notre façon de travailler et de vivre. S'ils connaissent des temps d'arrêt, vous pouvez être sûr que quelqu'un, quelque part, n'en est pas content.

Dans ces prochaines sections, nous discuterons des tenants et aboutissants des temps d'arrêt :qu'est-ce que c'est, quelles en sont les causes et comment le gérer.

Qu'est-ce qu'un temps d'arrêt ?

En termes simples, le temps d'arrêt fait référence à une période pendant laquelle un système est indisponible.

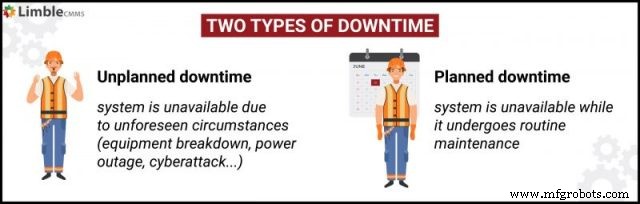

Les temps d'arrêt peuvent être planifiés ou non :

- Temps d'arrêt imprévus est exactement ce que cela ressemble - du temps perdu à cause de circonstances imprévues. Les pannes d'équipement imprévues sont la cause la plus fréquente des temps d'arrêt imprévus.

- Temps d'arrêt planifiés est beaucoup plus constructif, intentionnel et rajeunissant. C'est le « temps libre » nécessaire que prennent nos systèmes et équipements pendant qu'ils subissent un entretien de routine.

Ce qui est commun à ces deux scénarios, c'est que l'équipement n'est pas disponible pour être utilisé pour sa fonction prévue pendant un certain temps.

Les temps d'arrêt affectent de nombreuses industries différentes sur les plans financier, social et opérationnel. Les principaux exemples proviennent du secteur industriel et de l'industrie informatique, où les temps d'arrêt peuvent entraîner des pertes de profit importantes.

Que signifient les temps d'arrêt dans la fabrication ?

Les fabricants (et les leaders d'autres industries à fort contenu) luttent contre les temps d'arrêt des équipements depuis aussi longtemps qu'ils existent. Et pas étonnant. Si les machines ne sont pas disponibles, aucun travail n'est effectué ce jour-là.

Outre les impacts négatifs sur la génération de revenus, les temps d'arrêt peuvent également perturber nos relations et nos contrats avec les entreprises partenaires en raison de l'obstruction des flux d'entrée et de sortie.

Les organisations utilisent souvent des mesures telles que le temps moyen de réparation (MTTR) et le temps moyen entre les pannes (MTBF) pour suivre les temps d'arrêt et estimer l'efficacité des travaux de maintenance effectués. Le MTTR n'est pas une mesure parfaite, mais peut être informatif lorsqu'il est considéré comme l'un des facteurs de temps d'arrêt.

Il existe de nombreuses causes d'indisponibilité des équipements et quelques moyens intelligents de les prévenir et de les gérer. Nous en discutons plus loin dans l'article.

Que signifient les temps d'arrêt dans l'informatique ?

Dans l'industrie des technologies de l'information, la définition du temps d'arrêt est le temps pendant lequel un système informatique est hors ligne ou non opérationnel. Les pannes et les pannes de réseau entraînant une perte de productivité, une perte de revenus et des coûts de récupération élevés sont ce qui compense la majorité des temps d'arrêt du réseau.

Le coût moyen des temps d'arrêt du réseau est estimé à 300 000 $ par heure. C'est beaucoup de raisons de garder ce temps au minimum.

L'indisponibilité du serveur peut être due à des arrêts pour maintenance et mises à niveau logicielles, à des pannes d'équipement ou même à des facteurs externes tels que des pannes de courant ou des attaques de cybersécurité.

La relation entre les temps d'arrêt et la disponibilité

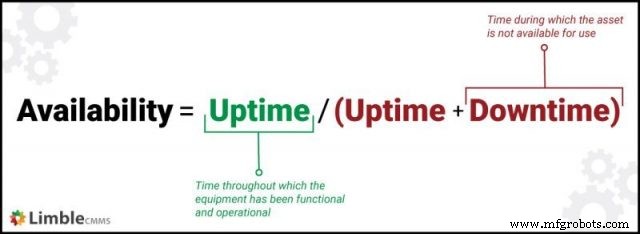

Disponibilité mesure la probabilité qu'une pièce d'équipement soit disponible en cas de besoin. En d'autres termes, il montre quelles sont les chances qu'un équipement soit pleinement opérationnel pendant ses heures de travail prévues.

Un équipement est dit disponible s'il est :

- Opérationnel (pas pour réparation et entretien)

- Travailler à un rythme attendu (par exemple, il peut fournir le résultat attendu)

- Fonctionnel au moment où cela est nécessaire (par exemple, chaque fois que le quart de travail commence et que l'opérateur est assis derrière le volant)

Il est impossible de calculer la disponibilité du système sans connaître le temps d'arrêt du système.

La disponibilité est obtenue en divisant le temps de disponibilité par la somme totale des temps de disponibilité et des temps d'arrêt :

Causes les plus courantes des temps d'arrêt des équipements

Afin de lutter contre les pannes d'équipement et les temps d'arrêt imprévus, il est important de comprendre pourquoi ils se produisent en premier lieu. Vous n'avez pas besoin d'effectuer une analyse des causes premières pour chaque panne d'équipement. Certaines causes sont assez évidentes.

Opérations incorrectes

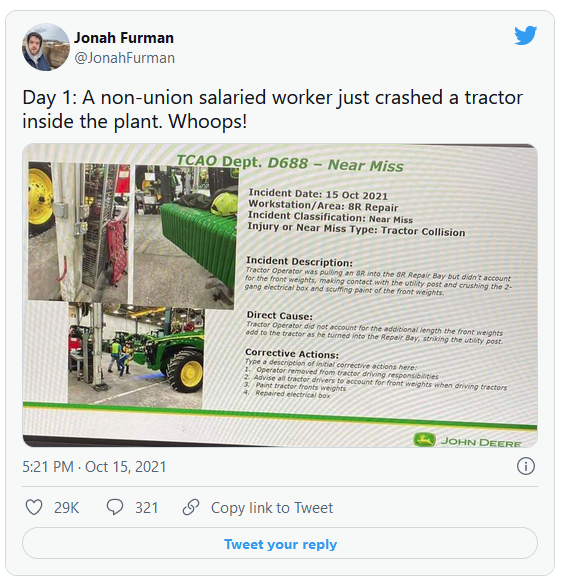

Les erreurs de l'opérateur sont l'une des causes les plus courantes de pannes d'équipement.

Une formation inappropriée (ou son absence) entraînera, tôt ou tard, une mauvaise utilisation de l'actif. La pression supplémentaire en cas d'urgence ou de délais peut également conduire de nombreux opérateurs à une mauvaise gestion de l'équipement.

De même, un opérateur d'équipement qui n'est pas suffisamment formé pour travailler sur une certaine machine et doit travailler dessus en raison d'un manque de personnel ou d'absences imprévues, est plus susceptible d'être un danger pour lui-même, son environnement, ainsi que l'équipement qu'il utilise. utilisant. John Deere a rencontré ce problème il y a quelques jours à peine.

Manque de maintenance préventive

Il est facile de perdre de vue la maintenance préventive lorsque tout fonctionne correctement. Surtout lorsque la charge de travail est écrasante et que le personnel est à court.

Mais les premiers signes de défaillance de l'équipement peuvent être extrêmement subtils et faciles à ignorer.

Avant de vous en rendre compte, vous rencontrez des temps d'arrêt sans temps libre. Pour lutter contre cela, les équipes de maintenance doivent comprendre les défaillances des équipements et appliquer des actions préventives.

Le département américain de l'Énergie estime que les mesures de maintenance préventive peuvent entraîner :

- Jusqu'à 30 % de réduction des coûts de maintenance

- 35 %-45 % de dysfonctionnements en moins

- Jusqu'à 75 % d'augmentation de la disponibilité

Bien que la maintenance préventive soit une évidence, même les bonnes choses doivent être prises avec modération.

Faire une maintenance excessive

Pour certaines tâches de maintenance préventive, l'équipement doit être arrêté et (partiellement) démonté. Si vous le faites plus souvent que nécessaire, cela signifie que vous encourez des heures d'arrêt planifiées inutiles.

Ce n'est pas tout. Chaque fois qu'un équipement est ouvert pour maintenance, il est exposé à de nombreux risques :endommagement des composants sensibles lors du remplacement, fils électriques mal connectés, vis mal serrées, etc. Au fil du temps, ces risques peuvent s'accumuler jusqu'à conduire l'équipement à l'échec.

La récente panne de Facebook peut servir de bon exemple. « Pendant la maintenance, une commande a été exécutée pour évaluer la capacité globale du réseau fédérateur, et cette commande a accidentellement déconnecté tous les centres de données de Facebook. " Bien que nous ne doutions pas que la maintenance ait été correctement planifiée, cela illustre comment toutes les actions de maintenance comportent des risques inhérents.

En résumé, effectuer trop de maintenance peut :

- Augmentez vos coûts de maintenance

- Endommagez votre équipement

- Perdre un temps précieux de technicien

- Utilisez trop d'inventaire

La bonne nouvelle est qu'une maintenance excessive peut être facilement évitée en établissant des calendriers de maintenance intelligents à l'aide d'un logiciel de GMAO moderne.

Manque de culture de la fiabilité

Lorsque les travailleurs sont pressés par le temps, ils prennent souvent des raccourcis et appliquent des solutions rapides aux petits et aux gros problèmes. Souvent, ils sont obligés de le faire en raison du manque de ressources et de la pression pour s'assurer qu'il y a le moins de temps d'arrêt possible.

Si les organisations continuent de les tolérer et n'offrent pas de ressources pour atténuer le problème, il est un peu hypocrite d'attendre de la proactivité et de la fiabilité de leur personnel.

Comment réduire les temps d'arrêt planifiés

Bien que des temps d'arrêt programmés soient nécessaires, chaque entreprise doit faire un effort concerté pour s'assurer que ce temps n'est pas perdu. Dans la mesure du possible, les temps d'arrêt planifiés doivent être planifiés autour des heures de travail et des calendriers de production.

Réduction des temps d'arrêt programmés grâce à la standardisation et à la formation

C'est dans la nature humaine que lorsque deux personnes font la même tâche, elles ne le feront pas avec la même efficacité. Les procédures opérationnelles standard (SOP) sont développées pour réduire le contraste des performances de différents techniciens effectuant le même travail.

via GIPHY

Bien sûr, cela signifie très peu s'ils ne savent pas ce qu'ils font en premier lieu. Évitez cela en mettant en place un programme de formation et d'intégration solide pour le personnel de maintenance.

Lutter contre la maintenance excessive

Les planificateurs de maintenance se demandent souvent quelle est la plus petite quantité de maintenance planifiée qu'ils peuvent effectuer pour maintenir les actifs sains et fonctionnels.

Le moyen le plus simple de lutter contre une maintenance excessive consiste à utiliser une GMAO comme Limble pour planifier les travaux de maintenance sur un actif et suivre l'efficacité de ces travaux. Les calendriers futurs peuvent être optimisés en fonction de l'historique des actifs et des journaux de maintenance.

Désormais, pour éliminer véritablement les travaux de maintenance inutiles, les entreprises devront investir dans des capteurs et des technologies de surveillance de l'état comme la maintenance prédictive.

Utiliser la GMAO pour organiser les temps d'arrêt programmés

Les systèmes de GMAO modernes basés sur le cloud peuvent être extrêmement utiles lorsqu'il s'agit de récupérer des données de maintenance et d'automatiser les processus. Ils peuvent vous aider à planifier des travaux préventifs tout en tenant compte de la charge de travail des techniciens, de la disponibilité des pièces de rechange et des outils et de la collision avec les calendriers de production.

Mais attendez, il y a plus !

Si vous avez accès à la GMAO Limble, vous pouvez utiliser notre générateur de tâches personnalisé pour créer et stocker des procédures d'exploitation standard et des listes de contrôle de maintenance. Lorsqu'ils sont combinés à un accès instantané aux journaux de maintenance des équipements, aux directives de dépannage, aux listes de contrôle de sécurité et aux manuels de maintenance, les techniciens peuvent utiliser toutes ces ressources pour accélérer considérablement leur travail et assurer la continuité des activités.

Plus vite ils sont faits, plus vite l'actif est prêt et disponible.

Comment réduire les temps d'arrêt imprévus

Une étude de l'ISA portant sur les coûts des temps d'arrêt montre que chaque usine perd entre 5 et 20 % de ses revenus en raison d'une perte de productivité due à des temps d'arrêt imprévus. La rectification et le raccourcissement de votre période d'indisponibilité imprévue peuvent faire des merveilles pour votre entreprise.

Concentrez-vous sur la maintenance préventive

Doit-on recommencer et expliquer l'importance d'être proactif ? Nous espérons que non. Si vous rencontrez des problèmes avec de nombreux temps d'arrêt, élaborez des plans de maintenance préventive pour les équipements problématiques. Cela devrait vous mettre sur la bonne voie.

Équipement de secours pour les opérations critiques

Dans la fabrication, l'équipement de sauvegarde pour les opérations critiques peut être extrêmement utile pour éliminer les temps d'arrêt ou d'inactivité excessifs. Une analyse approfondie des exemples passés d'événements de temps d'arrêt peut aider à déterminer quelles opérations sont les plus susceptibles de dysfonctionnement.

Avoir un remplaçant que vous pouvez simplement brancher pendant que vous résolvez le problème est une aubaine - bien que très chère.

Achetez et utilisez des machines plus tolérantes aux pannes

Certains appareils sont plus fiables que d'autres. Les équipements modernes doivent être construits en tenant compte de la tolérance aux pannes. L'utilisation de tels équipements, par défaut, réduit les temps d'arrêt et donne aux équipes de maintenance plus de temps pour réagir.

Encore une fois, un tel équipement a un prix. Cependant, toute personne impliquée dans l'achat de machines devrait être principalement préoccupée par l'efficacité à long terme. Un équipement plus facile à entretenir et moins susceptible de tomber en panne sera souvent plus rentable, même si le coût initial vous fait tourner les yeux.

Développer des procédures de maintenance d'urgence

Vous ne pouvez jamais éliminer complètement les pannes d'équipement de votre atelier de production. Et ce n'est pas la fin du monde. Cependant, cela signifie que vous devez avoir une équipe compétente et des procédures en place pour faire face à la maintenance d'urgence.

Inclure les opérateurs de machines dans la réparation et la maintenance

La maintenance autonome est une approche où les opérateurs de machines sont formés pour assumer la responsabilité des tâches de maintenance de base telles que le nettoyage, les contrôles de sécurité, les inspections visuelles et les vidanges d'huile.

L'avantage de cette approche est triple :

- Les opérateurs sont plus propriétaires de l'équipement, ce qui signifie qu'ils sont plus responsables lorsqu'ils l'utilisent.

- Vous augmentez les chances que les problèmes d'équipement soient détectés tôt.

- Cela permet à d'autres membres du personnel de maintenance de se concentrer sur des travaux de maintenance plus complexes.

Chacun de ces points, dans une certaine mesure, contribue à une réduction globale du temps d'arrêt total et améliore l'utilisation des actifs.

Il est temps de se mettre au travail

Les temps d'arrêt excessifs ne s'arrêteront pas d'eux-mêmes. Il faut le gérer.

En cas d'indisponibilité imprévue, vous devez en découvrir la cause et mettre en œuvre des mesures préventives. Les solutions de fortune ne vous mèneront pas loin.

Les temps d'arrêt planifiés sont un peu différents. Il est nécessaire. Néanmoins, cela ne signifie pas qu'il peut être programmé à tout moment. Si possible, utilisez la GMAO et l'analyse prédictive pour planifier, organiser et exécuter les temps d'arrêt planifiés.

En tant que plateforme de maintenance numérique centralisée, Limble CMMS a tout ce dont vous avez besoin pour rester organisé et gérer les temps d'arrêt des équipements. Si vous souhaitez apprendre comment, planifiez une démo ou démarrez un essai gratuit.

Entretien et réparation d'équipement

- Qu'est-ce que l'amortissement de l'équipement ? Calcul de la durée de vie utile des actifs

- Les programmes Nordson réduisent la maintenance, les temps d'arrêt, le coût total de possession

- Donner un sens aux métriques de maintenance :disponibilité du système

- 8 façons d'éviter les temps d'arrêt tout en économisant de l'argent

- Conseils pour réduire les coûts des temps d'arrêt hydrauliques

- Qu'est-ce qu'un système de ventilation ?

- Qu'est-ce qu'une salle mécanique ?

- Que sont les marchandises jaunes ?

- Que faire de votre équipement usagé