Une solution standardisée pour les mises à niveau des ventilateurs industriels

Les ventilateurs et soufflantes industriels sont une partie essentielle de nombreux processus industriels. Ainsi, il est essentiel qu'ils répondent aux exigences de performances supérieures et de coût total de fonctionnement inférieur. Les roulements et les composants associés sont des facteurs importants dans l'amélioration de la productivité des ventilateurs. En combinant les connaissances de domaines clés – roulements et paliers, lubrification, joints et service – SKF propose désormais une solution standardisée pour la mise à niveau des ventilateurs.

Les défaillances de roulements dans les ventilateurs industriels sont coûteuses, car cet équipement est souvent essentiel au processus de production. Une panne peut entraîner un arrêt total de la production, ce qui peut entraîner des pertes de plusieurs milliers de dollars. Par conséquent, l'extension de la durée de vie des roulements dans les ventilateurs et soufflantes industriels est un problème hautement prioritaire.

Auparavant, chaque mise à niveau de ventilateur était personnalisée pour chaque application individuelle. Aujourd'hui, cependant, les ingénieurs SKF ont mis au point une solution complète pour la mise à niveau des ventilateurs industriels, permettant de standardiser la procédure. La mise à niveau est spécialement conçue pour réduire les températures de fonctionnement et comprend des roulements et des boîtiers optimisés et un nouveau système de lubrification par circulation d'huile. Les effets des températures de fonctionnement inférieures sont une fiabilité accrue, des coûts de maintenance inférieurs et une durée de vie prolongée.

Conditions exigeantes

Les exigences de productivité dans l'industrie exigent souvent que les ventilateurs et les soufflantes fonctionnent à leur limite. Des vitesses de rotation plus élevées signifient des températures de fonctionnement plus élevées. De plus, de nombreux ventilateurs sont utilisés pour évacuer les gaz chauds, avec des températures allant de 100 à 600 degrés Celsius (212 à 1 112 degrés Fahrenheit). Une partie de cette chaleur est transférée aux paliers par rayonnement et conduction dans l'arbre du ventilateur. Le fonctionnement à des températures élevées peut entraîner une défaillance des roulements, ce qui entraîne à son tour des arrêts imprévus, des temps d'arrêt inutiles et des pertes de production.

Des températures de fonctionnement élevées ont également un impact négatif sur la lubrification des roulements, car elles raccourcissent la durée de vie de l'huile de base. Une dégradation de la lubrification signifie une friction accrue dans les roulements, une lubrification inadéquate et une défaillance possible des roulements, ce qui entraîne un risque accru d'arrêts imprévus. Plus d'un tiers de toutes les défaillances prématurées des roulements sont dues à des problèmes de lubrification.

Composants réducteurs de température

Une solution complète pour réduire la température des roulements dans les applications de ventilateurs industriels a été développée grâce aux connaissances combinées de SKF en matière de roulements et paliers, de lubrification, de joints et d'entretien.

Une mise à niveau d'un ventilateur commence par une évaluation - une analyse fonctionnelle de l'équipement dans lequel les problèmes actuels sont évalués - et suggère comment la mise à niveau doit être effectuée. SKF peut prendre en charge l'ensemble du processus, de l'évaluation à l'installation du nouvel équipement, en assumant l'entière responsabilité de la fonctionnalité, si cela est requis par le client.

La mise à niveau du ventilateur SKF comprend un certain nombre de composants, chacun ayant sa propre contribution à l'abaissement des températures de fonctionnement des roulements. Un nouveau système de lubrification par circulation d'huile réduit les températures de fonctionnement et les besoins d'entretien, le système de roulements à alignement automatique SKF génère une friction moindre et les boîtiers spécialement conçus sont optimisés pour une utilisation avec la lubrification par circulation d'huile. Un système de surveillance de l'état fait également partie de l'offre globale, fournissant une alerte précoce en cas de défaillance potentielle des roulements. La pleine valeur de la solution est atteinte lorsque la mise à niveau complète du ventilateur, y compris tous les composants, est installée.

Système de lubrification automatisé

La lubrification est un élément essentiel de la maintenance préventive et peut être gérée de différentes manières, selon l'application. Certaines méthodes couramment utilisées sont la lubrification manuelle à la graisse, la lubrification centralisée à la graisse, le bain d'huile et la lubrification par circulation d'huile. Les températures de palier élevées présentes dans les ventilateurs à gaz chauds sont souvent telles qu'un système de lubrification par circulation d'huile est nécessaire, car ni la lubrification à la graisse ni la lubrification par bain d'huile ne sont suffisamment efficaces dans ces conditions. Dans cette application, le système de lubrification est un moyen important d'évacuer l'énergie thermique. Des années d'expérience ont abouti au développement d'une nouvelle solution standard pour les unités de circulation d'huile pour les ventilateurs industriels (Figure 1).

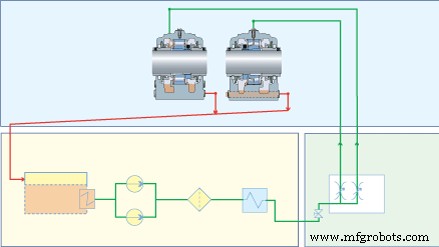

Figure 1. Unité de circulation d'huile

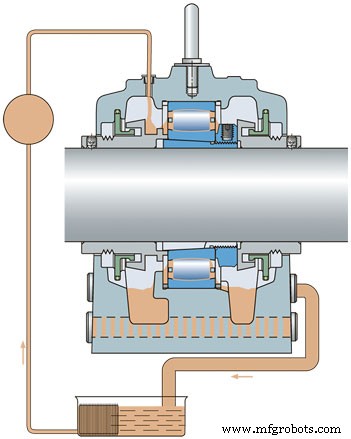

L'unité de lubrification par circulation d'huile SKF fournit de l'huile fraîche et propre à chaque roulement et constitue le composant le plus important de la solution de réduction de température. Les systèmes de lubrification par circulation d'huile sont des équipements complexes et tous les composants (Figure 2) sont importants pour fournir un bon résultat.

Figure 2. Principe de fonctionnement des unités de circulation d'huile

Un grand réservoir laisse suffisamment de temps à l'huile pour se reposer et se désaérer. En fonctionnement, il présente également l'avantage de permettre à l'huile de se refroidir avant de la réutiliser. Le réservoir contient également un réchauffeur qui réchauffe l'huile au démarrage, afin de maintenir la viscosité appropriée à tout moment. Une cartouche filtrante de grande capacité élimine les particules polluantes de l'huile. L'unité de lubrification à l'huile comprend également des capteurs de pression qui avertissent lorsque la pression est trop élevée et que les filtres doivent être changés. Si la pression dépasse un certain niveau, une option de dérivation s'ouvrira automatiquement. Une vanne de dérivation manuelle permet de changer les filtres pendant le fonctionnement.

Un problème courant dans les unités de lubrification à l'huile est le retour d'huile excessive dans le réservoir. En règle générale, les systèmes utilisent une soupape de décharge pour gérer ce problème, mais cela entraîne des pertes d'énergie, une augmentation de la température de l'huile, une usure des composants et une dégradation de l'huile. Dans le système SKF, la solution consiste à minimiser la quantité d'huile excessive circulant vers le réservoir en optimisant la quantité d'huile dans le système. Ainsi, l'énergie et le pétrole sont économisés, ce qui réduit les effets sur l'environnement. Certaines variantes sont disponibles pour chaque unité de lubrification à l'huile normalisée. Par exemple, un refroidisseur et une unité de contrôle pour les fonctions d'alarme et de surveillance sont en option, et une pompe de secours peut être utilisée dans les applications critiques. Comme l'huile est manipulée dans un système fermé bien contrôlé, les fuites de lubrifiant sont minimisées et les effets sur l'environnement sont réduits. Pour les ventilateurs encore plus grands, SKF propose la solution Flowline, une famille complète de systèmes de circulation d'huile conçue pour répondre à diverses exigences.

Viscosité de l'huile

La fonction de base de la lubrification est de créer un film d'huile très fin mais adéquat entre les éléments roulants, les chemins de roulement et la ou les cages afin d'éviter à tout moment le contact métal sur métal. Il est important que ce film d'huile ait la bonne épaisseur. L'épaisseur est déterminée par la température de fonctionnement du roulement et la viscosité de l'huile sélectionnée. La viscosité de l'huile varie avec la température ; une température plus élevée signifie une viscosité de fonctionnement plus faible. Par conséquent, le paramètre le plus important lors du choix d'un lubrifiant est sa viscosité à la température de fonctionnement du roulement.

L'efficacité du lubrifiant est principalement déterminée par le degré de séparation de surface entre les surfaces de contact de roulement. Si un film lubrifiant adéquat doit se former, le lubrifiant doit avoir une viscosité minimale donnée lorsque l'application a atteint sa température normale de fonctionnement. L'état du film d'huile est décrit par le rapport de viscosité, k.

k =v/v1

où k =rapport de viscosité

v =viscosité du lubrifiant à température de fonctionnement [mm2 /s]

v1 =viscosité nominale à température de fonctionnement, en fonction du diamètre moyen du roulement et de la vitesse de rotation [mm2/s].

(Pour les directives de calcul, veuillez utiliser le catalogue général SKF.)

Il est recommandé d'utiliser un type d'huile et une viscosité ayant une valeur k comprise entre 1 et 4 à la température de fonctionnement des roulements. Il en résulte normalement une viscosité d'huile allant de 68 à 220 mm2 /s (ISO VG 68 à 220) à une température de référence de 40 C (104 F). Si la valeur k est inférieure à 1, les surfaces ne sont pas complètement séparées et il existe un risque de contact métal sur métal. Une valeur k supérieure à 5 augmentera le frottement dans le roulement et, par conséquent, la température de fonctionnement.

Systèmes de roulements à alignement automatique

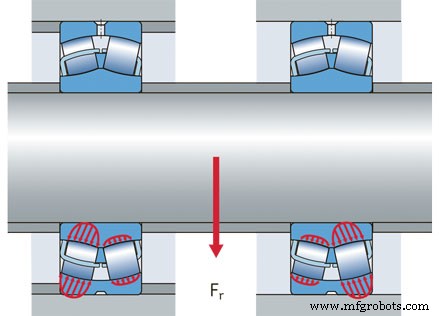

Le système de roulement des ventilateurs industriels doit s'adapter au désalignement, aux déflexions de l'arbre et à la dilatation thermique de l'arbre. Dans les applications conventionnelles, un système de roulement à alignement automatique (Figure 3) est utilisé, composé de deux roulements à billes à alignement automatique ou de deux roulements à rouleaux sphériques. Ce système doit être spécialement conçu pour s'adapter à la dilatation thermique de l'arbre. L'un des roulements est mobile et l'autre non mobile. Le palier libre se déplace axialement sur son siège dans le boîtier. Lorsqu'il se déplace, il génère un frottement considérable, qui à son tour induit des vibrations, des forces axiales dans le système de roulement et de la chaleur, qui peuvent tous réduire considérablement la durée de vie du roulement.

Figure 3. Il s'agit d'un système de roulement à alignement automatique conventionnel comprenant deux roulements à rotule sur rouleaux. Le roulement de droite est « axialement libre » dans le boîtier.

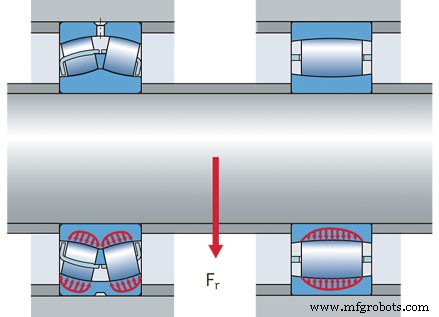

Le système de roulements auto-aligneurs SKF (Figure 4) résout ce problème. Il intègre un roulement auto-alignant en position de positionnement et un roulement à rouleaux toroïdaux CARB en position de non positionnement. Le roulement CARB est un roulement radial à alignement automatique avec une bague intérieure qui se déplace indépendamment de la bague extérieure - semblable à un roulement à rouleaux cylindriques. L'ensemble du système de roulement s'adapte au désalignement et à la déviation de l'arbre, tandis que le roulement CARB s'adapte à l'allongement de l'arbre à l'intérieur du roulement, pratiquement sans frottement et sans induire de charges axiales internes.

Figure 4. Il s'agit d'un système de roulement à alignement automatique SKF comprenant un roulement à rotule sur rouleaux et un roulement à rouleaux toroïdaux CARB. Le roulement CARB s'adapte à l'allongement de l'arbre dans le roulement, pratiquement sans frottement.

Puisqu'il n'y a pas de charges axiales internes induites, la solution fonctionne avec un frottement plus faible, en maintenant les températures de fonctionnement à un niveau bas. Le système de roulements à alignement automatique SKF fonctionne également avec des niveaux de vibrations et de bruit réduits et permet des conceptions plus sûres et plus optimisées. Ceci, à son tour, conduit à des intervalles de relubrification prolongés et à une durée de vie des roulements prolongée.

Dans un système de roulements à rotule sur billes SKF qui se compose d'un roulement à rotule sur rouleaux et d'un roulement CARB, les deux roulements appartiennent à la classe de performance SKF Explorer. Les roulements SKF Explorer offrent une amélioration substantielle des paramètres opérationnels clés, ce qui prolonge la durée de vie des roulements.

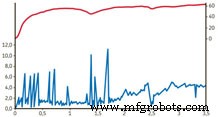

Figure 5. Il s'agit d'une comparaison des systèmes de roulements à alignement automatique dans un grand ventilateur industriel. À gauche :conception conventionnelle avec deux roulements à rotule sur rouleaux 22244 CC/C3W33. Notez les niveaux élevés de vibration, les pics intermittents et l'augmentation de la température de fonctionnement. À droite :le système de roulements auto-aligneurs SKF équipé d'un roulement CARB C2244/C3 en position libre. Notez les faibles niveaux de vibration, l'absence de pics intermittents et la température de fonctionnement plus basse

Boîtier de roulement

L'assortiment de boîtiers standard SKF comprend des conceptions qui traitent spécifiquement des problèmes de température. Les paliers les plus adaptés aux ventilateurs industriels sont les paliers à semelle standard SKF SONL (Figure 6) et les paliers à semelle standard SKF SAF. Ils conviennent aux applications à grande vitesse et à haute température.

Figure 6. Il s'agit d'un schéma principal d'un boîtier de roulement SONL équipé pour la lubrification par circulation d'huile incorporant un roulement CARB.

Le boîtier SONL possède un réservoir profond qui contient un grand volume d'huile, offrant un moyen efficace d'évacuer l'énergie thermique. Le boîtier SONL convient à la fois à la lubrification à bain d'huile et à circulation d'huile et possède un joint d'huile spécialement conçu pour éviter les fuites.

Les paliers à semelle SAF sont disponibles dans des variantes standard pour la lubrification par circulation d'huile. Ceux-ci sont conçus avec de grands trous de vidange pour fournir des capacités de débit d'huile accrues et un effet de refroidissement optimisé. Lorsqu'ils sont utilisés avec un système de lubrification à l'huile, les paliers à semelle SAF doivent être équipés d'un joint d'huile à contact LER pour éviter les fuites.

Les paliers à semelle SNL, modifiés pour la lubrification à l'huile, sont une autre bonne alternative, avec leurs joints d'huile haute performance et leurs capacités de transfert de chaleur.

L'utilisation de l'un de ces paliers SKF avec le système de roulements à alignement automatique SKF réduit considérablement les températures de fonctionnement des roulements.

Conclusion

Les roulements des ventilateurs situés dans des environnements à haute température fonctionnent souvent à leurs limites. Grâce à ses connaissances spécialisées dans un certain nombre de domaines clés, SKF peut fournir une solution complète pour la mise à niveau des ventilateurs industriels. Les résultats - fiabilité accrue, durée de vie prolongée des roulements, durée de vie prolongée du lubrifiant et maintenance réduite - sont évidemment bénéfiques d'un point de vue commercial, mais ils sont également importants pour la durabilité.

Résumé

Les ventilateurs sont des composants essentiels dans de nombreux systèmes et applications et sont souvent les bêtes de somme dans de nombreuses industries. À mesure que les exigences de productivité augmentent, des exigences croissantes sont imposées à leurs performances et à leur fiabilité. SKF, grâce à sa connaissance approfondie des systèmes de roulements, a développé une solution standardisée pour les mises à niveau des ventilateurs. Cette solution, qui apporte l'expertise du Groupe en roulements et paliers, lubrification, joints et entretien, signifie que les mises à niveau des ventilateurs peuvent offrir un fonctionnement amélioré, une durée de vie des roulements prolongée, une durée de vie plus longue du lubrifiant et des coûts de maintenance réduits.

À propos des auteurs :

Hans Lindh est le chef d'entreprise des ventilateurs industriels, Division industrielle, chez SKF en Suède, et Emma de Laval est spécialiste de la communication technique au sein du Groupe SKF en Suède. Pour plus d'informations, rendez-vous sur www.skf.com. Consultez également Evolution, le magazine économique et technologique de SKF, à l'adresse http://evolution.skf.com.

Entretien et réparation d'équipement

- Nouvelle certification pour l'élite de la lubrification

- Cervoz :solution T405 M.2 NVMe pour le stockage industriel

- Cinq conseils pour choisir un mastic industriel

- Qui devrait être responsable de la lubrification ?

- Doyon Utilities choisit une solution pour son projet de privatisation

- GE présente un service cloud pour les données industrielles et l'analyse

- 3 clés pour la location et la maintenance d'équipements industriels

- Importance d'embaucher un professionnel pour les réparations d'équipements industriels

- Aide pour les équipements électroniques industriels endommagés par l'eau