Réalisez les avantages de la conception, de l'exploitation et du maintien de la réflexion aujourd'hui

Concevoir, exploiter, maintenir (DOM), le terme inventé par les analystes de l'industrie ARC Advisory Group, nous donne un vocabulaire pour parler de certains des concepts clés de la gestion des actifs et de la maintenance, de la réparation et de l'exploitation industrielles.

En effet, les concepteurs d'installations industrielles et ceux qui exploitent et entretiennent ces installations doivent travailler en étroite collaboration pour que l'efficacité des installations et la rentabilité de l'entreprise s'améliorent au fil du temps. Cependant, la communication entre ces différentes entités a fait défaut. Les outils modernes de planification des ressources d'entreprise (ERP), les systèmes de gestion de maintenance informatisés (GMAO) et les progiciels de conception CAO se dirigent vers un point d'intégration qui pourrait faciliter une meilleure communication entre ces disciplines.

Il est intéressant de noter que de nombreuses industries étaient mieux placées pour mettre en œuvre les concepts DOM il y a des années qu'elles ne le sont aujourd'hui. Dès les années 1980, la croissance du nombre d'entreprises d'ingénierie de systèmes et de contrôle de procédés a indiqué que de plus en plus d'industries sous-traitaient l'ingénierie de leurs installations. Bien que les départements d'ingénierie d'usine internes aient donné à une organisation un plus grand contrôle sur les normes de conception et d'information, le « redimensionnement » de l'entreprise et un mouvement croissant vers des normes ouvertes et des composants interopérables ont permis d'impliquer de nombreux fournisseurs externes, allant des sociétés d'ingénierie industrielle aux représentants des fabricants et intégrateurs de systèmes dans la conception d'installations. Les données internes créées par un service d'ingénierie captif n'ont peut-être pas été pleinement exploitées, mais le manque de communication entre les concepteurs et les industries qu'ils desservent semble s'être accru à mesure que l'externalisation est devenue la tendance. Selon la Control System Integrators Association, le marché de l'intégration de systèmes de contrôle indépendants a atteint 12 milliards de dollars au tournant du millénaire, contre une fraction de 20 ans auparavant. De plus en plus, les données techniques, les dessins et les spécifications une fois développés et maintenus en interne proviennent de l'extérieur d'une organisation industrielle.

Au fur et à mesure que les écarts de communication entre la conception et l'exploitation/la maintenance se sont creusés, les ingénieurs-conseils ont souvent été libres de concevoir simplement pour répondre à un résultat d'augmentation de capacité particulier. Les données de conception sont développées séparément, souvent sur des plates-formes différentes, de celles utilisées par le personnel d'exploitation et de maintenance qui vivra avec la conception industrielle dans le futur. Actuellement, une norme de données ISO pour ces informations est en cours d'élaboration, et cette normalisation devrait au moins permettre au personnel interne et aux consultants en conception externes de communiquer et de partager de manière plus transparente des données qui conduisent à une plus grande efficacité industrielle. Mais avant même que cette norme ISO 15926 ne soit finalisée, les professionnels de la maintenance et de l'exploitation d'usines peuvent faire beaucoup pour faire du DOM une réalité aujourd'hui.

Le défi

Le changement vient d'être lancé sur une ligne de production rénovée de votre usine de fabrication de procédés. Lorsque les pressions et les températures commencent à atteindre les spécifications et que le produit commence à s'écouler, un problème de pression de refoulement se développe dans une unité de compresseur critique. La maintenance est dépêchée sur le site mais constate rapidement qu'il lui manque les informations pour diagnostiquer le problème. Il s'avère que les données nécessaires sont enfouies dans une pile de CD et de classeurs laissés par les ingénieurs-conseils en conception. Le manque de communication entraîne des temps d'arrêt imprévus car les informations nécessaires sont localisées et le problème diagnostiqué.

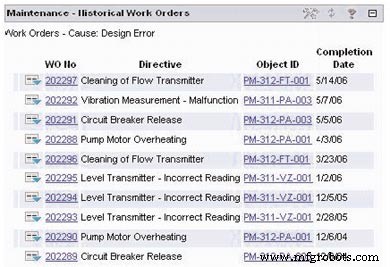

Ou, qu'en est-il de l'ingénieur de maintenance qui constate qu'une nouvelle ligne de production souffre d'arrêts imprévus causés par les mêmes caractéristiques de conception que la ligne qu'elle a remplacée ? Bien que les données contenues dans des années de dossiers de maintenance aient pu révéler que des modifications de conception étaient nécessaires, les ingénieurs système n'avaient pas la capacité de traiter ces données pour obtenir des informations significatives.

Figure 1 :En donnant aux ingénieurs l'accès à l'historique de maintenance, les problèmes de production répétés causés par des erreurs de conception peuvent être évités.

Mais tous les problèmes ne sont pas la faute de l'ingénieur industriel. Imaginez que vous enregistrez des centaines d'heures sur la conception d'une nouvelle ligne de mélange et de remplissage, pour découvrir plus tard que les ingénieurs de maintenance ont augmenté la taille de plusieurs pompes sur la ligne que vous remplacez - un changement non inclus dans les informations telles que construites sur le pré- -ligne existante. Vous avez dépensé des dizaines de milliers de dollars pour concevoir un système sous-optimal et vous êtes maintenant confronté à la perspective de demander à votre client de partager le dépassement de coûts causé par cette mauvaise communication.

La technologie ne peut offrir qu'une solution partielle aux problèmes causés par une communication inadéquate entre les concepteurs industriels, les opérateurs d'usine et les responsables de la maintenance. Les outils intégrés de gestion du cycle de vie des actifs (ALM) qui englobent les trois disciplines ne seront utiles que s'il y a une communication inadéquate avec un concepteur industriel externe qui n'utilise pas l'outil ALM. Même les services internes peuvent échouer à travailler ensemble efficacement et à s'intégrer complètement pour optimiser le processus DOM. Ainsi, quelle que soit la technologie disponible pour les membres de l'équipe, une approche proactive est probablement le facteur le plus important dans la mise en œuvre

processus DOM dans votre organisation. La technologie ne peut que faciliter et standardiser votre approche proactive et coopérative et, dans certains cas, peut automatiser certaines parties du processus DOM. Voici trois étapes qui peuvent vous aider à réaliser les avantages de DOM aujourd'hui.

Maintenir un système informatique flexible et ouvert

Qu'elles soient utilisées par vous ou votre société d'ingénierie-conseil, les normes de données propriétaires sont des obstacles à la communication. Si vous conservez vos informations d'exploitation et de maintenance dans un format ouvert et facilement accessible, vous pouvez importer et exporter des informations de manière contrôlée et disposer d'interfaces de programme d'application (API) publiques pour gérer cette exportation et cette importation. Si la solution de gestion des informations sur les actifs que vous utilisez prend en charge l'importation et l'exportation flexibles et configurables à partir de formats de fichiers standardisés tels qu'Excel, XML, etc., vous êtes encore mieux placé.

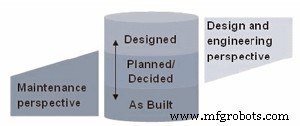

Pour fonctionner dans une modalité DOM, il sera également important de disposer d'un système de gestion d'actifs avec une architecture en couches. Cela vous permettra d'afficher des informations sur les projets tels qu'ils sont dans la phase de conception et de les suivre tout au long de la construction et de la conception. À chaque étape du processus, différents départements peuvent visualiser les couches d'un projet qui les concernent et fournir des commentaires. Cela vous donnera la possibilité de commencer à collecter des informations au cours d'un projet et de vous assurer que vous obtenez la conception qui répond à vos besoins. Cet accès précoce à l'information vous permettra également d'anticiper la planification d'un programme de maintenance préventive et vous donnera une longueur d'avance pour le jour où la nouvelle unité de production entrera en service.

Figure 2 :Avec une architecture en couches de votre système de gestion d'actifs, vous contrôlez quelles informations et quand doivent être disponibles pour la conception/l'ingénierie et la maintenance/l'exploitation. Les solutions de gestion des documents et de gestion des actifs peuvent être configurées pour se conformer aux normes de votre entreprise. Cela vous permet de contrôler les attributs techniques et les exigences concernant les différentes pièces d'équipement et vous permet d'adopter les données dans votre système. Le système fournit des liens dynamiques entre les informations sur les actifs, les équipements et les installations.

Prenez le contrôle de vos informations

Les informations sur vos usines et vos actifs valent beaucoup. Vous avez besoin de ces données d'historique d'exploitation et de maintenance cumulées pour optimiser vos processus de manière continue. Si vous entreprenez des projets pour améliorer votre capacité de production, vous devez pouvoir partager ces informations avec les ingénieurs de conception. Pour ce faire, vous devez convenir d'un format que vous et votre concepteur pouvez utiliser et que vous êtes capable d'exporter à partir de vos propres systèmes.

Inversement, avant le début des travaux, convenez avec votre ingénieur de conception des formats de données et de la fréquence de communication sur la nouvelle conception. Générez une liste de chaque fonctionnalité, composant ou pièce d'équipement que vous devrez gérer en permanence. Déterminez les informations dont vous avez besoin sur chaque élément de la liste, à quel stade du projet vous en avez besoin et comment les données doivent être structurées pour être liées à votre système de gestion d'actifs existant. Qu'il s'agisse d'une série de feuilles de calcul Excel, d'une base de données Access ou de documents XML, vous souhaiterez que ces données soient structurées pour leur permettre d'être liées à des informations sur vos activités d'exploitation et de maintenance actuelles.

Se mettre d'accord à l'avance sur comment et quand les informations seront échangées peut être une solution au fait que vous et votre concepteur êtes probablement sur des plateformes d'information différentes. Le contenu des feuilles de calcul et/ou les tableaux fournis par votre ingénieur devront être mappés aux champs de votre système existant, mais au moins les informations circuleront de la conception vers vos systèmes de gestion des actifs.

Établir un dialogue continu

Tout comme les informations doivent passer de la conception à vos systèmes de gestion des actifs, les données doivent passer de votre historique de maintenance et d'exploitation au processus de conception. Sollicitez activement les suggestions de votre concepteur sur les données exactes et le format de données qui leur fourniront les informations nécessaires pour optimiser les résultats du projet. Avec le temps, le format n'aura plus autant d'importance car la norme ISO permettra aux plates-formes ALM et d'ingénierie de se normaliser sur une structure de données pouvant traverser les plates-formes de manière transparente. Mais même lorsque cette barrière technologique n'existera plus, les habitudes de travail devront refléter la pensée DOM.

Le flux de travail DOM idéal implique un processus collaboratif dans lequel les historiques de maintenance et d'exploitation sont librement disponibles pour la conception, et les plans et spécifications sont librement disponibles pour les opérateurs et le personnel de maintenance, même lorsqu'un projet est planifié.

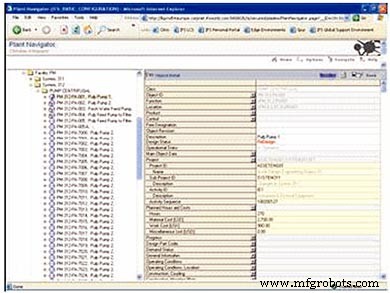

Imaginez qu'une partie de votre usine est en cours de reconstruction et que les plans sont intégrés à votre système de gestion des actifs. Si vous voyez que de nouvelles pompes et compresseurs sont prévus pour remplacer les composants mécaniques existants, il peut être judicieux de renoncer à des reconstructions ou à d'autres opérations de maintenance sur l'équipement qui est sur le point d'être mis hors service. De plus, comme vous connaissez les nouvelles spécifications, vous pouvez commencer à commander des pièces de rechange et d'autres fournitures pour l'équipement en cours d'installation avant même qu'il ne soit en place. Et le jour où votre installation de production nouvelle ou reconstruite est mise en service, vous pouvez avoir une excellente compréhension de son fonctionnement interne.

Figure 3 :Le navigateur de l'arborescence permet de trouver facilement les informations qui vous intéressent. En présentant l'état de la conception au planificateur de maintenance, il permet d'ajuster les plans de maintenance préventive en conséquence.

Sur certains grands projets d'infrastructure auxquels j'ai participé, le maître d'ouvrage a été en mesure de mettre en place un portail Web ouvert aux équipes de conception et de maîtrise d'œuvre, et ce portail est devenu le support d'un processus collaboratif. Que votre collaboration se déroule en interne avec des services internes ou avec des concepteurs externes, que ce soit via un outil ALM intégré ou via un patchwork d'applications mappées avec de nombreuses interventions humaines, un environnement collaboratif en temps réel est l'endroit où DOM emmènera finalement ceux qui employer ces concepts.

À propos de l'auteur :

Christian Klingspoor est conseiller senior en gestion du cycle de vie des actifs pour IFS AB. Il a 20 ans d'expérience dans le développement et la mise en œuvre de solutions pour la gestion du cycle de vie des actifs couvrant la conception d'usines, la gestion des documents, la gestion de la maintenance et l'automatisation des processus. Il est titulaire d'un B.S. en informatique et en analyse de systèmes, et a rejoint IFS lors de l'acquisition d'IDOK en 1997, où il était responsable du développement de la solution de conception d'usine de cette entreprise.

À propos d'IFS

IFS, la société mondiale d'applications d'entreprise, fournit des solutions qui permettent aux organisations de réagir rapidement aux changements du marché, permettant aux ressources d'être utilisées de manière plus agile pour obtenir de meilleures performances commerciales et un avantage concurrentiel. IFS a été fondée en 1983 et compte aujourd'hui 2 600 employés dans le monde. Elle a lancé un logiciel de planification des ressources d'entreprise (ERP) basé sur des composants avec IFS Applications, qui en est maintenant à sa septième génération. L'architecture des composants d'IFS fournit des solutions plus faciles à mettre en œuvre, à exécuter et à mettre à niveau. IFS Applications est disponible dans 54 pays, en 20 langues.

Entretien et réparation d'équipement

- L'évolution de la maintenance industrielle

- Le rôle des capteurs dans la fabrication :aujourd'hui, demain et au-delà

- Comprendre les avantages de la maintenance prédictive

- Profitez des avantages d'une maintenance planifiée efficacement

- Les avantages de la gestion stratégique des actifs

- À propos de la maintenance

- Les fondamentaux et les avantages de la maintenance conditionnelle

- Les avantages du prototypage de PCB

- Les avantages à long terme de l'entretien préventif pour votre camion