Stratégies pour optimiser les arrêts, les redressements et les pannes

La vision traditionnelle des arrêts, redressements et pannes opérationnels (STO) considère qu'il s'agit d'événements de maintenance et d'ingénierie. Cette vision simpliste est partagée par de nombreuses organisations. Une perspective plus réaliste et holistique, cependant, reconnaît que l'impact et la portée des OCS s'étendent bien au-delà des fonctions de maintenance et d'ingénierie.

Les OCT peuvent disposer d'importants budgets d'investissement et d'exploitation. Ils attirent l'attention des actionnaires et des conseils d'administration et ont un impact sur les chaînes d'approvisionnement des stocks et les relations avec les clients. Ce sont donc des « événements commerciaux complets », pas de simples événements spécifiques à une fonction.

Compte tenu de toutes les ramifications potentielles, des OCT bien exécutées peuvent représenter une source d'avantage concurrentiel pour une organisation. Ils peuvent stimuler la performance commerciale, remonter le moral, apporter la reconnaissance aux équipes les plus performantes et accélérer les carrières individuelles.

Le corollaire de cette image de succès, bien sûr, est que les OCT mal exécutées peuvent coûter à une organisation des millions de dollars en pertes de revenus, augmenter les coûts d'exploitation et causer des dommages permanents à la carrière des personnes impliquées. Cela a longtemps été vrai, mais est maintenant amplifié dans l'environnement opérationnel actuel, dans lequel la plupart des organisations fonctionnent avec des effectifs et des ressources réduits.

En termes simples :dans les environnements commerciaux les plus légers et les plus exigeants d'aujourd'hui, les STO représentent non seulement un défi de plus en plus important, mais également une opportunité de plus en plus importante.

Les STO se composent des phases d'activité suivantes :

-

Planification détaillée et organisation du travail impliqué

-

Retrait des actifs de la production

-

Inspection et exécution des travaux, changements de produits, réparations, activités d'amélioration ou une combinaison de ceux-ci

-

Redémarrage de l'actif/de l'unité/de l'usine et restauration aux niveaux de performance « devraient »

Le travail de la STO est généralement – mais pas toujours – de nature récurrente ou cyclique. Une STO est unique en ce sens qu'elle toujours implique que l'usine, l'unité ou l'actif soit mis hors ligne ou hors service. Une STO n'est pas considérée comme terminée lorsque les lots de travaux individuels sont terminés. Un STO n'est terminé que lorsque l'actif, l'unité ou l'article est remis en service et fonctionne au niveau souhaité.

Les STO sont plus complexes que les autres événements basés sur des projets. Tout simplement, ils impliquent à la fois des activités planifiées et des travaux imprévus résultant de l'inspection d'une partie d'une machine ou d'un actif qui n'est pas accessible ou visible pendant les opérations normales.

La possibilité d'identifier les exigences de travail imprévues ou émergentes découvertes lors de l'inspection et qui doivent être effectuées dans les délais définis par la STO ajoute l'exigence de capacités de dépannage et de prise de décision rapides.

Prenez un moment pour examiner l'approche actuelle de votre organisation pour mener des OCS. Y a-t-il une dépendance importante aux connaissances et à l'expérience? Un ou deux membres de l'équipe sont-ils considérés comme essentiels pour les OCT parce qu'« ils étaient là les quatre dernières fois et savent ce qui s'est passé » ?

Trop souvent, l'exécution d'une STO (avec toutes les dépendances et ramifications que nous avons envisagées au début de cet article) repose sur un ou deux employés « héros » hautement expérimentés qui s'efforcent de résoudre le problème ou de « faire le travail » pendant les STO. .

Mais étant donné le changement démographique qui s'annonce, bon nombre de ces personnes sont destinées à quitter le marché du travail dans un délai relativement court. Ceci, bien sûr, s'ajoute aux problèmes quotidiens d'absence pour cause de maladie, de mutation dans une autre partie de l'entreprise ou d'avancement de carrière dans une autre entreprise.

Si les connaissances et l'expérience sur lesquelles on s'appuyait auparavant ne sont plus disponibles pour une raison quelconque, tous les problèmes commerciaux qui dépendent de la STO sont menacés.

Le défi et l'opportunité sont alors d'adopter une approche reproductible, fiable et axée sur les processus de la gestion de la STO qui exploite - mais ne dépend pas totalement des - les connaissances et l'expérience des membres de l'équipe, et permet un transfert facile des connaissances d'une personne à l'autre.

D'après l'expérience de Kepner-Tregoe, les principaux défis de la gestion des OCS se situent dans les domaines critiques suivants :

1. Assurer la sécurité de la main-d'œuvre, qu'il s'agisse d'employés ou d'entrepreneurs, est la priorité n°1 de l'équipe de direction de la STO. Les STO présentent de nombreux défis pour la sécurité. Un grand nombre d'entrepreneurs peuvent travailler sur le site pour la première fois avec peu de connaissances sur l'équipement et les processus.

Les employés effectueront de nombreuses tâches qui ne sont pas routinières et ne se produisent que dans les situations STO. Par exemple, le nettoyage, l'inspection et la réparation seront souvent effectués avec des exigences d'isolement spéciales dans des espaces confinés ou d'autres environnements difficiles.

2. Le développement, le déploiement et la communication d'un processus STO efficace qui est clairement comprise par toutes les parties prenantes, et qui navigue toutes les parties concernées de l'organisation à travers les défis complexes présentés. Trop souvent, le processus STO est flou, fragmenté et non partagé. Sans cadre directeur, la coordination et l'exécution des tâches complexes impliquées deviennent extrêmement difficiles.

De nombreux départements peuvent avoir besoin de planifier des stocks ou des ressources s'ils doivent être touchés de quelque manière que ce soit par la STO. Un manque de coordination générale est également aggravé lorsque l'absence d'une approche commune entraîne l'utilisation d'une myriade de méthodes différentes, rendant la coordination et la communication presque impossibles.

3. La gestion du fluage de la portée du projet est généralement l'un des principaux défis de la plupart des équipes de gestion de la STO. Il s'agit d'un problème particulier dans les STO où l'inspection n'est possible que lorsque le processus ou l'actif est la STO (par exemple, l'ouverture d'un four pour établir la quantité de regarnissage requise).

Les gestionnaires ont besoin d'outils de hiérarchisation pour les aider à prendre de meilleures décisions sur la gestion des travaux émergents pour rester dans les objectifs du plan et du budget. Sans de tels outils de hiérarchisation, les STO peuvent rapidement connaître une dérive de la portée, entraînant d'autres réductions de travail dans les calendriers qui peuvent avoir des effets néfastes sur les performances opérationnelles après la remise en service.

4. La capture, l'analyse et la disponibilité d'informations et de mesures pertinentes via des systèmes d'information de gestion permettra une gestion appropriée des activités et l'identification des améliorations futures. Mesurer les bonnes choses, de la bonne manière, au bon moment - et les communiquer de manière appropriée - permet à la direction de la STO de garder le contrôle de la diversité des activités lors de l'exécution du travail.

Si une mauvaise planification est généralement imputée aux dépassements de coûts et de temps, si les problèmes persistent dans les futures STO, ils sont très souvent symptomatiques de l'absence d'un bon système de mesure et de contrôle. Cette absence entravera ou empêchera totalement l'organisation de comprendre et d'apprendre des problèmes qu'elle rencontre.

5. L'existence de processus d'affaires qui ne supportent pas les besoins de la STO. Nous savons par expérience que les organisations doivent continuellement évaluer (et, si nécessaire, ajuster et aligner) leurs processus métier afin de rester compétitives, et que des processus mal alignés entraîneront des inefficacités.

Dans la plupart des organisations, les processus métier sont conçus pour permettre les activités quotidiennes normales. Ils ne sont généralement pas conçus pour faire face aux charges de pointe majeures, aux événements de cause spéciale et aux autres exigences inhabituelles qu'une STO leur impose. Une opportunité clé pour l'amélioration de l'efficacité de la STO réside dans la réingénierie des processus métier de base afin qu'ils puissent répondre aux besoins d'une STO et à ses éventuelles exigences de travail émergentes associées.

6. Gestion et contrôle des coûts dans l'exécution de STO complexes. Les systèmes de rapport et de contrôle existants ne fournissent pas de données sur le rendement du budget de la STO avant l'achèvement de la STO. La STO nécessite un programme de surveillance des coûts qui fournit des données en temps opportun dans toute la STO, permettant à ceux qui contrôlent les activités de faire des choix plus éclairés sur le plan d'action.

7. La coordination et la gestion de ressources complexes. Les STO - et en particulier les plus grandes - impliquent généralement du personnel technique, des ingénieurs d'entreprise, des spécialistes, des fournisseurs, des entrepreneurs, des organismes gouvernementaux (sécurité, environnement, etc.) ainsi que des employés internes, qui possèdent des degrés divers de connaissances et d'expérience.

Il n'est pas rare dans certains environnements opérationnels que le nombre de personnes sur site augmente de 300 % lorsque les ressources de l'entrepreneur sont utilisées pour aider à l'exécution de la STO. Cela impose une charge importante sur les processus tels que l'initiation, la formation à l'isolement, l'approvisionnement en matériel et l'achat d'équipement.

Même si l'équipe interne est généralement expérimentée, une STO peut toujours impliquer des personnes dans des rôles et des tâches clés qui sont nouvelles pour elles. Sans protocoles de communication et de gestion clairs, notre expérience a montré que jusqu'à 30 % de la journée de travail peut être perdue à attendre des instructions adéquates ou à rechercher une résolution lorsqu'un problème survient.

8. Transformer une organisation de réactive à proactive. L'abandon d'une culture réactive et l'anticipation et la résolution des problèmes avant qu'ils n'aient un impact sont également essentiels au succès de STO. Chaque organisation a un héros ou deux – des personnes dont on se souvient pour « avoir sauvé la situation » – et la récompense individuelle pour ce type d'héroïsme peut être importante à plusieurs niveaux (sécurité d'emploi, avancement, incitations financières, reconnaissance, épanouissement personnel).

Le problème est que l'héroïsme n'est requis que lorsque l'organisation est déjà en difficulté. Combien de membres du personnel sont récompensés et reconnus pour l'héroïsme sans doute plus précieux de penser et d'empêcher les choses d'aller mal ? C'est peut-être le composant le plus essentiel pour exécuter une STO réussie.

Les quelques organisations les plus efficaces que nous connaissions ont déjà remplacé le mantra « allez et faites-le » par celui « allez-y et réfléchissez-y d'abord », et ont adapté de manière appropriée leur accent en termes de systèmes de performance et de reconnaissance pour encourager ce type de comportement. .

9. Gérer les attentes des diverses parties prenantes. Comme indiqué précédemment, les OCT sont davantage des problèmes commerciaux que des événements d'ingénierie ; pourtant, dans de nombreuses organisations, les parties prenantes indirectes sont rarement impliquées dans le processus de gestion des pannes. Cependant, une chose est sûre, leurs voix seront certainement entendues si le redémarrage est problématique, ou si l'approvisionnement du marché devient un problème.

L'engagement des principaux groupes d'intervenants dès le début du processus de planification est une exigence clé en matière de compétences, et souvent un manque de compétences pour les dirigeants de la STO d'aujourd'hui. Cela permet une communication adéquate des risques et des conséquences probables de la STO et tient tout le personnel concerné informé pendant l'exécution afin qu'il puisse planifier ses propres zones d'opération en conséquence.

Optimiser le processus STO

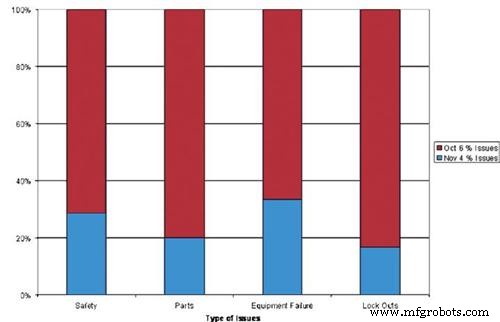

L'optimisation de la STO nécessite une approche holistique de la gestion de l'ensemble des activités et des relations complexes qui existent dans le processus d'arrêt-remise en panne (STO).

Pour ce faire, plusieurs éléments doivent être considérés. Premièrement, un cadre de processus clair et commun doit exister pour l'activité STO. Deuxièmement, les processus qui pilotent le flux d'informations et d'activités dans le cadre de la STO doivent être alignés et efficaces.

Il existe trois phases principales dans un modèle STO typique. Ils sont décrits dans la Figure 1 avec des sous-éléments au sein de chaque phase :

Figure 1.

Définition

La Phase de Définition assure l'identification des sponsors et clients majeurs à l'initiation de la STO. Il fournit également des canaux de communication pour l'entreprise, les unités d'affaires et les fonctions de support pour préparer l'organisation à la STO. Le calendrier le plus approprié pour la STO est déterminé en rassemblant des données sur le processus opérationnel, les exigences des clients, les besoins en équipement, les ressources et d'autres contraintes.

Une fois ces informations traitées, la phase de définition pilote les activités de prise de décision dans les éléments « charte et champ d'application » de la STO, où des objectifs détaillés et des limites d'activité sont définis. Il doit aborder les protocoles de gel de la portée et de contrôle des modifications afin de s'assurer qu'ils sont pris en charge par l'organisation. Sans de tels protocoles, il est pratiquement impossible d'atteindre les objectifs de temps et de coût.

La phase de définition dirige l'équipe à travers les processus détaillés de définition des activités de travail, de détermination des lots de travail et des besoins en ressources nécessaires pour effectuer le travail et effectuer les activités principales d'évaluation des risques. Il devrait également envisager de définir le travail dans les domaines des tâches STO telles que le déclassement ou le retrait de l'actif de la production.

Cela peut avoir un impact majeur sur l'efficacité du redémarrage et entraver la capacité de l'organisation à synchroniser le redémarrage avec les activités dans d'autres domaines critiques. Le processus de redémarrage lui-même est un domaine souvent sous-planifié et sous-évalué par les équipes STO, ce qui à son tour entraîne une faible efficacité de production pendant de longues périodes après la remise en production des unités.

À la fin de la phase de définition, l'équipe de direction aura les premières indications si les buts et objectifs fixés pour la STO sont réalisables.

Planification

La phase de planification concerne principalement l'organisation de l'activité de la STO. Des activités clés ont lieu pour s'assurer que les ressources sont disponibles pour exécuter les lots de travaux qui composent les activités de la STO. L'attribution des responsabilités doit tenir compte des niveaux adéquats de connaissances, de compétences et d'expérience des goulots d'étranglement des ressources attribuées lorsque les personnes, mais pas les compétences requises, sont disponibles.

À ce stade, les tâches peuvent être séquencées et planifiées pour confirmer la viabilité de la durée de la STO et si les ressources identifiées sont adéquates pour terminer le travail identifié dans les limites des coûts imposés à la STO.

L'activité de planification concentre également l'organisation sur deux aspects critiques mais souvent sous-estimés de la STO :

-

aligner les processus métier pour faciliter la mise en œuvre de la STO, et

-

développer des métriques et des systèmes de mesure pour suivre un ensemble équilibré d'indicateurs afin de générer des améliorations futures.

Toutes les organisations ont des processus métier guidant les activités opérationnelles quotidiennes. L'organisation n'est peut-être pas entièrement satisfaite de tels processus, mais ils existent pour la plupart. Le problème pour la STO est que les processus opérationnels qui sont en place sont souvent incapables de faire face à la charge supplémentaire qui leur est imposée par les activités clés de la STO, telles que l'induction, la gestion des sous-traitants, le paiement des fournisseurs d'approvisionnement, le contrôle des coûts et les rapports pour mettre en évidence un quelques critiques.

L'équipe STO doit effectuer une revue des processus pour établir la robustesse des processus d'affaires clés. Si nécessaire, une refonte et des ajouts devraient avoir lieu afin que les processus permettent un STO plus efficace. Souvent, si cette mesure n'est pas prise, lors de l'examen post-STO, il est découvert que ces mêmes processus ont eu un impact négatif sur la phase de mise en œuvre des STO.

Les systèmes de métrique et de mesure sont un élément qui doit également être abordé. Ces systèmes clés sont les fournisseurs d'informations pour la prise de décision de gestion, le contrôle et l'identification des domaines à la fois pour la reconnaissance et l'amélioration.

Les métriques sont un domaine souvent sous-exploité à la STO. En règle générale, la plupart des mesures des pannes sont limitées à la seule dimension de la performance couvrant le temps, le coût et la réalisation des objectifs globaux de la STO. Bien qu'il s'agisse clairement de facteurs fondamentaux de réussite, d'autres types importants de « familles » métriques – processus, personnes, promotions et politiques qui peuvent profiter à l'équipe et à l'activité – sont souvent négligés.

Aussi bien sélectionnées que soient les mesures, pour être valables, elles doivent être surveillées par un système de mesure efficace qui a la fréquence appropriée et a des protocoles clairement compris pour l'escalade et la rétroaction. Les bonnes mesures sont souvent dévaluées, voire annulées, par les insuffisances du système de mesure.

Avant le début de la mise en œuvre de la STO, une dernière série d'évaluations des risques doit être menée sur les interfaces entre les groupes. Cette étape garantit que la planification et les évaluations des risques effectuées au niveau fonctionnel peuvent faire partie d'un plan STO intégré.

Le processus prend en compte les interfaces pour les programmes directeurs, le nivellement des ressources, les conflits de ressources, les attributions de responsabilités, les communications et l'escalade des problèmes. Dans le même temps, l'achèvement de tous les travaux pré-STO est vérifié afin qu'il n'y ait pas de surprises lorsque la phase de mise en œuvre commence.

Au fur et à mesure que la STO progresse, tout travail émergent consommera un temps et des ressources précieux. Ces évaluations initiales des risques rapportent des dividendes à long terme en limitant les travaux émergents à un minimum absolu. Des modifications tactiques du plan « à la volée » seront, bien sûr, nécessaires pour assurer une arrivée à temps, mais peuvent être minimisées avec une concentration et une préparation adéquates.

Mise en œuvre

Quelle que soit l'efficacité de la conception et du déroulement de la phase de mise en œuvre, son efficacité ultime dépend des résultats des phases de définition et de planification.

La phase de mise en œuvre fournit un processus pour s'assurer que le travail qui a été organisé est effectué. Il est spécifiquement concerné par la mobilisation et la gestion des ressources et le suivi des activités pour s'assurer qu'elles atteignent les résultats STO aux normes requises de manière sûre et appropriée.

La phase de mise en œuvre établit les normes de comportement requises pour atteindre les objectifs de la STO. Au quotidien, les équipes doivent communiquer, résoudre les problèmes et fournir des mises à jour entre elles et l'équipe de direction.

La représentation visuelle de la performance, de l'échéancier et du coût permet un suivi précis de l'avancement de la STO, ainsi que la mise en évidence de problèmes supplémentaires. Cela contribuera à garantir que les informations nécessaires à la résolution efficace des problèmes, à l'escalade des problèmes et à la prise de décision sont disponibles, le cas échéant.

Au fur et à mesure que les lots de travaux de la STO sont terminés et que l'actif ou l'usine est sur le point de revenir à l'état opérationnel, les modifications apportées au plan de redémarrage sur la base des enseignements tirés des travaux émergents devraient conduire à une révision des plans. Une évaluation des risques doit également être menée sur toute modification avant de tenter de redémarrer l'usine afin que les problèmes potentiels soient traités de manière adéquate.

Un élément clé de la phase de mise en œuvre est la surveillance étroite et le reporting de l'activité de redémarrage elle-même - et cela est vital pour la reprise rapide des opérations. L'acceptation et la remise formelles de l'équipement par les fournisseurs externes et l'équipe STO doivent être effectuées pour s'assurer que les problèmes potentiels sont résolus et que la valeur souhaitée est fournie.

Une fois le redémarrage terminé, l'équipe saisit les données requises dans le flux de valeur de communication pour assurer la capture de l'apprentissage et l'amélioration continue ultérieure. L'équipe STO peut alors être libérée pour un redéploiement vers son prochain projet.

Cravate qui lie

Notre expérience nous a appris que le modèle décrit est extrêmement robuste. Cette même expérience nous a également appris que pour être efficace en tant qu'approche holistique, la connectivité - reliant les éléments critiques dans chacun des trois domaines principaux - doit être présente à travers la conception et la mise en œuvre d'un flux de communication qui traverse le modèle. Sans un tel flux de communication, l'organisation court le risque de :

-

avoir tendance à regarder l'optimisation de chaque bloc composant plutôt que le processus dans son ensemble ;

-

négliger la complexité des interconnexions entre les composants qui peuvent conduire à des lacunes ou des espaces blancs dans le processus ou l'organisation ; et,

-

ayant des responsabilités et une propriété de module différentes, ce qui entraîne des incohérences dans les normes dans la mise en œuvre du processus STO.

Le développement du flux de communication fournit des boucles de rétroaction d'informations constantes parmi les éléments clés du modèle de processus STO, et facilite également les activités de clôture et d'examen pour recueillir et traiter les informations sur les leçons apprises. Le flux de communication garantit que les informations circulent efficacement pendant toute la durée de la STO.

Les parties prenantes et les objectifs de performance nécessiteront des paramètres et des systèmes de mesure qui garantissent que les activités de mise en œuvre restent sur la bonne voie pour atteindre les objectifs requis de la STO. Ces cadres de surveillance utiliseront des tableaux de bord et d'autres aides visuelles pour créer de la visibilité pour tous les groupes de parties prenantes, et favoriseront une communication et une discussion actives.

À la clôture, les objectifs et les produits livrables de la STO sont examinés afin de déterminer si le rendement et les attentes des parties prenantes ont été atteints. Les leçons apprises de toutes les parties prenantes de la STO, y compris les entrepreneurs et les fournisseurs, sont documentées et codifiées pour référence future.

Quel type de résultats a été observé en utilisant l'approche de KT pour la gestion de la STO ?

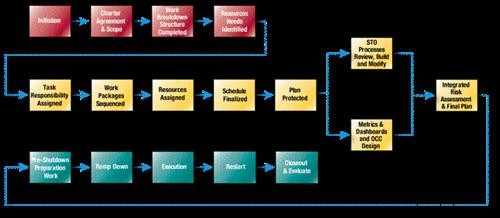

1. Développement, déploiement et communication d'un processus STO efficace

Avoir un processus défini que les parties prenantes de STO et l'équipe de STO comprennent – et peuvent suivre – minimise les problèmes que les organisations rencontrent souvent au redémarrage une fois les lots de travail STO terminés. Le graphique des performances de changement ci-dessous montre comment un fabricant d'écrans international a amélioré ses redémarrages par rapport à un certain nombre de STO en utilisant simplement un processus visible. Il y a eu une amélioration de 318 % de la production au cours des 24 premières heures de production au redémarrage.

Figure 2. Performance de changement

2. Capture, analyse et disponibilité des informations et des mesures pertinentes

Dans le monde très limité en temps d'une STO, disposer d'informations précises et à jour est essentiel pour prendre les bonnes décisions. Un tableau de bord utilisé dans une aciérie de produits longs affichait des mesures sur les progrès entre les différentes équipes, les progrès globaux, les coûts, les audits de sécurité, le travail supplémentaire et d'autres indicateurs.

When the daily dashboard was distributed to stakeholders, it enabled sponsors, STO managers and team leaders to stay in close touch with the progress and performance of the STO. The STO completed all planned work within the scheduled period, and did not record a single case of lost time or medical injury.

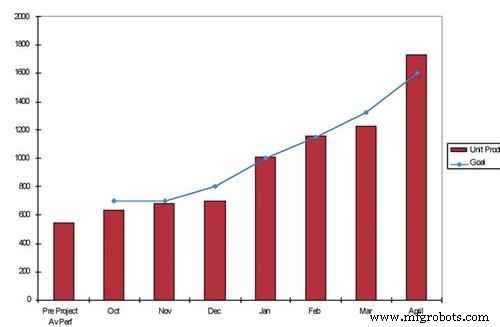

3. Overcoming business processes which do not support the needs of the STO

A recent engagement with an international mining company necessitated the creation or modification of a number of business processes that impacted STOs. By reviewing these processes – including contractor management, procurement, predictive maintenance, preventive maintenance, business improvement, lockout/tagout, reliability, permitting and compliance, among others – the organization was able to improve its ability to scope the STO, start work packages on time and reduce crew waiting times.

The impact was significant. Lockout/tagout and parts issues fell by 75 percent, and equipment failures and safety incidents decreased by 30 percent as shown on the “Percentage of Issues vs. Prior Shutdown” chart below.

Figure 3. Percentage of Issues vs. Prior Shutdown

4. Coordination and management of complex resources

A major oil company underwent a turnaround event in its Singapore refinery which, in excess of US $200 million, was the biggest and most expensive it had attempted worldwide. It involved specialists and sub-contractors with whom the organization had no prior working experience, and equipment which had never been used before.

As they neared the event, staff and sub-contractors found that they did not know who to approach for resources, technical support and issue resolution. In other words, there was no clarity on ownership of the work packages. Was it the asset owner, the main contractor or both?

Establishing an effective communication process in this stage entailed, first, specifically defining roles, such as Approve, Lead, Support, etc., for each major deliverable. Then, through a series of communication sessions, assignments of responsibility for these roles were made among the asset owner, main contractor and sub-contractors. The result was clear ownership and resources who knew where to go when they needed specific types of support.

5. Overcoming a reactive culture, moving toward anticipating and resolving issues before they impact

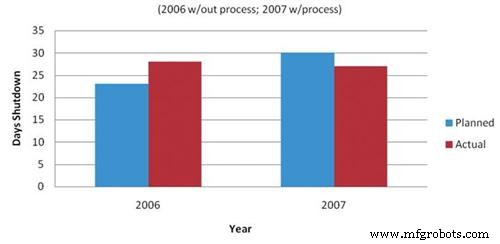

In 2006, a major building materials manufacturer ran five days over its planned STO. In 2007, using the KT STO management process, an STO planned for 30 days was completed four days early. The reason they saw this improvement?

The detailed risk management allowed the company to identify and prepare for issues before they occurred. Understanding the links between work packages, the resources used and surrounding activities enabled the STO team to look at more than the list of tasks to be completed. The data collected also allowed them to more accurately plan their future STO.

Figure 4. Planned Days Down vs. Actual Days Down

6. Managing the expectations of diverse stakeholders

By managing the expectations of the organization’s diverse groups, STO improved greatly at a high-production concentrator. If perception really is reality, the STO management needs to not only deliver but be seen to deliver. In this case, all key management personnel – from the general manager through corporate to operations through to key vendors – expressed confidence that the impact of the STO management had been better than ever before.

Vice presidents spent time in other areas of the organization; capital expenditure authorizations were approved; operations had confidence in scheduling; contractor and vendor idle time decreased. STO quality was shown to have increased overall by 60 percent (measured by on time and on scope), while cost was shown to have decreased by 40 percent (cost of run STO).

Key to these results was providing a common language, process and understanding of both, and managing stakeholders’ expectations. Results and expectations are two different areas of managing the performance of people; this means it is critical that key leaders have a shared understanding, and good information on both what is of value, and what will be delivered.

Achieving Shutdown Excellence

Kepner-Tregoe’s shutdown programs focus on delivering shutdown results on time and on budget while reducing possible risks associated with shutdown activities. KT has key applications that will ensure a sound risk management system is in place for your business shutdown.

KT has experienced successful execution of multi-million-dollar shutdowns. The company’s services are tailored to meet the individual needs of your business ranging from single days of coaching/training to full-time project management.

The KT Approach

KT applications provide the following to shutdowns:

- Discipline

- A common process

- Visibility of daily progress

- Managed risk

- Timely decisions by daily monitoring of cost vs. plan

Without careful planning and risk management, delays can cause the cost of lost production to far exceed the planned maintenance costs of a shutdown. A small investment in KT is minimal compared to the total costs of your shutdown or the risks of a poorly executed shut with costly delays and incomplete projects.

Types of Support Available

KT support for shutdowns includes:

- Shutdown definition facilitation

- Project management training

- Shutdown management training

- Lean shutdown implementation

- On the job coaching

- Project planning support

- Project software training and support

- Full time on site support to shutdown or maintenance managers

- Teams and leader development

- Risk assessment

- Audits and recommendations

Clients

Selected clients with whom KT has engaged in shutdowns include:

- Bluescope Steel

- Cement Australia

- Onesteel

- Rio Tinto

- Visy

What Success Looks Like

When management at a heavy manufacturing site engaged KT to improve its shutdowns, the emphasis was to complete the shutdowns on time and on budget. Past shutdowns had run over time; but this time, finished product inventory was low and there was no allowing for extra hours.

By working with KT, the manufacturer exceeded expectations. The shutdown came in 4.5 days ahead of schedule and half-a-million dollars under budget. Start-up time to full capacity from the previous year was reduced from 10 days to 36 hours.

About the author:

Kevin Duffy is the global vice president of operational excellence for Kepner-Tregoe (KT), an international consulting and training services organization. For more information about KT’s STO training services, contact Kevin at [email protected] visit www.kepner-tregoe.com.

Entretien et réparation d'équipement

- Avantages et stratégies de migration vers le cloud pour les entreprises en 2020

- Nouvelles SMU pour optimiser la durée de vie de la batterie dans l'IoT et les semi-conducteurs

- TI :les PHY Ethernet simplifient la conception et optimisent les performances du réseau

- Comment construire et optimiser un programme de maintenance préventive

- Anniversaires et récompenses

- Arrêts Lean :10 façons de réduire les graisses et de faire ce qu'il faut

- Impact Pricing – Modèles commerciaux IoT et stratégies de tarification

- Fabrication basée sur les données :avantages, défis et stratégies

- Analyse des stratégies anti-interférence et de mise à la terre pour les PCB