Technologies et systèmes de nettoyage des gaz de combustion

Technologies et systèmes d'épuration des gaz de combustion

La pollution de l'environnement est l'un des plus grands problèmes dans le monde à l'heure actuelle. À partir d'une série de problèmes environnementaux mondiaux, de plus en plus de gens ont compris que l'environnement et les ressources sont les nécessités fondamentales pour la survie et le développement des êtres humains. Les gaz de combustion qui sont le produit de la plupart des processus technologiques sont pollués par une variété de particules solides. Afin d'utiliser davantage les gaz (s'ils ont un pouvoir calorifique suffisant) ou de les rejeter dans l'atmosphère, il est nécessaire de nettoyer les gaz. Cependant, le contrôle des émissions atmosphériques coûte de l'argent, avec rarement un retour financier sur l'organisation exploitante.

Ces dernières années ont vu un changement complet dans les attitudes, l'éducation, la responsabilité et les réglementations en matière de contrôle des émissions dans divers pays. Les réglementations sur le contrôle des émissions se resserrent au fil du temps dans le but de protéger les générations futures contre les méfaits de la pollution atmosphérique. Aujourd'hui, plusieurs organisations changent rapidement leur attitude envers la pollution atmosphérique et s'engagent de manière proactive dans les activités de contrôle de la pollution. Les organisations veulent désormais être perçues, par le public, comme des organisations responsables qui produisent des produits « propres ». Cela est en partie déterminé par le marché, car les marchés exigent désormais de plus en plus de produits «propres». Les clients dans la situation actuelle sont de plus en plus informés, à la fois sur leur responsabilité envers l'environnement, ainsi que sur les avantages d'avoir un environnement propre.

Le but d'un système d'épuration des fumées est de réduire les émissions atmosphériques de substances dangereuses pour l'environnement et la santé. Cela inclut par ex. les métaux lourds, les dioxines et les substances qui provoquent l'acidification et l'eutrophisation. Étant donné que certaines des substances contenues dans les gaz de combustion sont toxiques et cancérigènes, il est important de réduire leurs émissions. L'acidification des forêts et des lacs a été considérablement réduite en éliminant les oxydes de soufre et d'azote des gaz de combustion.

Les processus technologiques des centrales métallurgiques, chimiques et thermiques génèrent des fumées de combustion normalement chargées de poussière et à haute température. La composition et la quantité de ces gaz dépendent de la nature des procédés technologiques et des matières premières. Les émissions de gaz de combustion résiduaires sont en fait le résultat des matières premières utilisées et des processus et réactions qui ont lieu dans ces usines. Les fumées peuvent contenir du dioxyde de carbone, du monoxyde de carbone, des oxydes de soufre (SO2 et SO3) et d'azote (NOx), de l'hydrogène, de l'hydrogène sulfuré (H2S), du fluor (sous forme HF), du chlore (sous forme HCl ), l'arsenic, le mercure, les composés organiques volatils (COV), la vapeur d'eau, la poussière, etc. La vapeur d'eau est inoffensive mais contribue à un panache visible à la sortie de la cheminée.

Il existe plusieurs processus technologiques qui se déroulent à des températures élevées. En outre, bon nombre de ces processus traitent des matières premières, dont certaines sont sous forme de fines. Par conséquent, tous ces processus sont susceptibles d'émettre des gaz polluants et des particules dans l'atmosphère. Cela affecte à son tour la qualité de l'air autour de l'usine. Afin d'améliorer et de protéger la qualité de l'air, différents dispositifs de contrôle de la pollution sont utilisés pour réduire les émissions. Auparavant, pendant de nombreuses années, les équipements de contrôle de la pollution n'étaient utilisés que pour les processus où les quantités de polluants étaient très élevées ou de nature toxique. Ces équipements étaient également utilisés plus tôt là où ils avaient une certaine valeur de récupération. Mais dans le scénario actuel, avec les réglementations environnementales de plus en plus strictes et avec les préoccupations croissantes de la société concernant l'environnement, il est devenu nécessaire d'examiner les émissions de tous les processus technologiques et d'installer des équipements dans tous les domaines pour réduire les émissions aux niveaux minimaux possibles.

Il existe au moins cinq grands groupes de sources atmosphériques de pollution normalement attribuées aux processus technologiques, chacun avec des technologies spécifiques de meilleures pratiques pour la réduction. Ces regroupements ne constituent pas une liste exhaustive puisque là où de fortes concentrations de gaz acides sont rencontrées; des technologies alternatives d'épuration des gaz de combustion doivent être mises en œuvre telles que les usines d'acide sulfurique. Ces cinq grands groupes pour les technologies d'épuration des gaz sont liés à (i) le contrôle des émissions de poussières et de particules, (ii) le contrôle des gaz acides tels que le SO2 / HCl et le HF, (iii) le contrôle de la réduction des NOx, (iv) le brouillard acide et autres aérosols contrôle, et (v) contrôle du mercure, des dioxines/furanes et des COV. Pour les technologies de fixation des gaz acides, l'élimination des produits reste toujours un défi. Dans la majorité des applications, les déchets sont simplement enfouis avec les coûts d'exploitation nécessaires qui vont avec. Les équipements de contrôle des émissions pour ces cinq groupes de technologies d'épuration des gaz sont essentiellement de deux types (i) équipements de contrôle des émissions de poussières et de particules et (ii) équipements de contrôle des émissions gazeuses. Cet article se concentre sur les systèmes de contrôle des émissions de poussières et de particules.

Le problème de l'épuration des gaz à haute température en général est l'un des plus complexes pour l'industrie. C'est difficile car le problème est normalement associé à des particules extrêmement fines dispersées dans des gaz à des températures pouvant aller de 700 °C à 1 500 °C. Dans certains cas, des températures encore plus élevées peuvent être impliquées. En raison de l'aérosol fin et des températures élevées impliquées, les approches habituelles ne résolvent normalement pas le problème. Par conséquent, les progrès dans ce domaine n'ont pas été aussi rapides. Les problèmes de base associés au nettoyage des gaz à haute température sont ceux de l'économie et des exigences fondamentales du nettoyage.

Dans certains cas, l'épuration des gaz résiduaires est nécessaire car ils représentent une matière de valeur substantielle ou, si la matière particulaire est éliminée, il reste un gaz qui est combustible et est récupéré sous forme de chaleur ou d'énergie pouvant être utilisée dans le traiter. Dans d'autres cas, la valeur économique de l'effluent, qu'il soit particulaire, gazeux ou la combinaison habituelle, est d'une ampleur si faible que le coût de l'élimination représente un problème important. Dans ces cas, le nettoyage ou l'élimination nécessaire pour prévenir la pollution de l'air est celui pour lequel il n'y a qu'un retour intangible.

Dans la deuxième catégorie, le souhait de l'industrie est d'obtenir un nettoyage à un coût minimal sans imposer une charge sous la forme d'une augmentation des coûts de production. Le coût de la prévention de la pollution de l'air communautaire et des dommages éventuels à la propriété ou au public est normalement sans aucune récupération tangible autre que de bonnes relations publiques.

Un nettoyage efficace de ces gaz pose de sérieux problèmes techniques en raison de la variété des impuretés. Les systèmes d'épuration des gaz à haut rendement sont essentiels pour un fonctionnement fiable et une longue durée de vie des centrales thermiques et métallurgiques à haute température, et permettent aux opérateurs de respecter les normes de contrôle de la pollution applicables. La sélection des installations de refroidissement et d'épuration des gaz est essentielle en termes de faisabilité technique, d'acceptabilité économique et de compatibilité environnementale. De plus, les systèmes d'épuration des gaz doivent être conçus pour les plus hauts niveaux d'efficacité de nettoyage, de sécurité et de fiabilité tout en offrant la meilleure protection environnementale possible.

Les critères importants pour la conception d'un système d'épuration des gaz sont (i) le volume de gaz en N cum par heure, (ii) la composition chimique des gaz, (iii) la teneur en humidité des gaz, (iv) la température des gaz, (v ) teneur en poussière des gaz en kg par heure, (vi) caractéristiques de la poussière, comme corrosive, abrasive, etc., (vii) gamme granulométrique de la poussière, (viii) normes d'émission, (ix) caractéristique d'explosion du gaz , (x) conception hygiénique, (xi) systèmes en ligne ou hors ligne et (xii) matériaux de construction.

Il y a trois considérations majeures dans la conception du système d'épuration des gaz. Le premier est la hotte qui doit être conçue pour capter les poussières et les gaz émis et éviter une zone de travail enfumée. La seconde est que le gaz et la poussière capturés par la hotte doivent être nettoyés avant d'être rejetés dans l'atmosphère. La troisième est que la poussière collectée doit être éliminée de manière à ne pas être ré-entraînée dans l'air ou dans un cours d'eau pour redevenir un problème de pollution.

Les gaz de combustion provenant des fours métallurgiques ont fréquemment des températures élevées (700 deg C à 1 500 deg C ou même plus) et une forte teneur en poussière. Ainsi, avant de traiter ces gaz dans le système d'épuration des gaz, ces gaz doivent être refroidis à une température inférieure à 400°C. Plusieurs procédés de refroidissement des gaz sont utilisés en pratique. Il s'agit de (i) chaudière à récupération de chaleur, (ii) refroidissement indirect à l'air, (iii) refroidissement indirect à l'eau et (iv) refroidissement par évaporation à l'eau.

Les chaudières de récupération de chaleur sont principalement utilisées pour refroidir les gaz de combustion des procédés technologiques qui produisent des gaz de combustion avec des débits de gaz continus. Cela permet l'application du refroidissement au gaz à l'aide d'une chaudière à récupération de chaleur avec de bons résultats de fonctionnement.

Le système de refroidissement des gaz par refroidissement indirect à l'air est relativement peu utilisé en pratique en raison de plusieurs inconvénients tels que (i) l'air de refroidissement a une température inférieure au point de rosée du gaz de procédé, et la condensation de l'acide se produit sur le des parois plus froides qui provoquent la corrosion des équipements, (ii) des risques d'accrétions et de bouchage dus aux poussières collantes, (iii) le temps de rétention du gaz à haute température (supérieure à 550 deg C) est long ce qui provoque la formation de SO3 supplémentaire et augmente le point de rosée du gaz, et (iv) en cas de fluctuation du débit de gaz, il est difficile de contrôler la température de sortie du gaz.

Le système de refroidissement des gaz par refroidissement indirect à l'eau est fréquemment utilisé. Dans ce cas, le conduit de fumée comporte des tubes d'eau autour de sa circonférence à travers lesquels s'écoule l'eau de refroidissement. Le dimensionnement des tubes et les paramètres de l'eau (pression et débit) doivent être tels que la température de l'eau chauffée reste toujours inférieure aux niveaux de son évaporation. Alors que le système évite la vapeur et les problèmes réglementaires associés à la manipulation de la vapeur, l'inconvénient du système concerne l'équipement plus volumineux et la manipulation d'un plus grand volume d'eau de refroidissement.

Le refroidissement par évaporation avec de l'eau est une alternative technique appropriée au refroidissement indirect de l'air ou aux chaudières de récupération de chaleur pour refroidir les gaz avec un débit de gaz fluctuant. Les équipements modernes de refroidissement par évaporation utilisent un type spécial de buses de pulvérisation, appelées buses à deux composants (eau et air sous pression), qui permettent un fonctionnement flexible et un contrôle sensible de la température du gaz à la sortie du refroidisseur. Cette caractéristique est très importante pour éviter toute baisse excessive de la température des gaz qui peut provoquer une condensation de brouillard acide et par conséquent un mouillage de la poussière et la création de dépôts de poussière humide, dans les précipitateurs de gaz chauds ultérieurs ainsi que de la corrosion. Les avantages de l'utilisation de refroidisseurs par évaporation sont (i) le refroidissement par évaporation réduit la formation de SO3 supplémentaire dans le gaz en raison d'un court temps de rétention du gaz en amont du refroidisseur par évaporation à haute température (au-dessus de 550 deg C) en présence de composés métalliques particulaires qui jouent le rôle de catalyseurs. (ii) en aval du refroidisseur par évaporation, la formation de SO3 est inhibée, (iii) le conditionnement du gaz avec de l'eau pour une meilleure performance du précipitateur électrostatique (ESP), et (iv) aucun élément interne comme les aubes directrices n'est nécessaire.

Il existe environ 40 types différents d'appareils d'épuration des gaz qui sont disponibles aujourd'hui et, sur la base de caractéristiques communes, ils peuvent être regroupés en cinq types principaux, à savoir (i) les éliminateurs de brouillard, (ii) les extracteurs de poussière (également parfois appelés capteurs de poussière) et cyclones, (iii) dépoussiéreurs humides, (iv) filtres et (v) ESP. En outre, les systèmes d'épuration des gaz peuvent être basés sur des technologies de séparation sèche des poussières ou sur des technologies de séparation humide des poussières. Dans les technologies de séparation sèche des poussières, le conditionnement du gaz avec de l'eau peut être nécessaire en fonction des exigences du processus technologique. Le conditionnement du gaz est réalisé en injectant de l'eau avec de l'azote dans une tour de conditionnement pour produire un brouillard d'eau avec des gouttelettes d'un diamètre d'environ 150 micromètres. Le temps de séjour du gaz dans la tour est contrôlé de manière à ce que toutes les gouttelettes soient totalement évaporées à la sortie de la tour de conditionnement.

Les dispositifs d'élimination de particules fonctionnent fondamentalement sur le principe qu'un courant gazeux contenant des particules traverse une région où les particules sont sollicitées par des forces externes ou amenées à intercepter des obstacles, les séparant ainsi du courant gazeux. Lorsqu'elles sont sollicitées par des forces externes, les particules acquièrent une composante de vitesse dans une direction différente de celle du flux gazeux. Afin de concevoir un dispositif de séparation basé sur la séparation des particules par des forces externes, il est essentiel de calculer le mouvement d'une particule dans de telles conditions.

Une sélection préliminaire de systèmes de contrôle des émissions de particules appropriés est normalement basée sur la connaissance de quatre éléments, à savoir (i) la concentration en particules dans le flux à nettoyer, (ii) la distribution granulométrique des particules à éliminer, (iii) le débit de gaz et (iv) le taux d'émission de particules final autorisé. Une fois que les systèmes qui sont capables de fournir les rendements requis aux débits donnés ont été choisis, la sélection finale est normalement faite sur la base du coût total de construction et d'exploitation. La taille d'un collecteur, et donc son coût, est directement proportionnel au débit volumétrique de gaz à épurer. Les facteurs de fonctionnement qui influencent le coût d'un appareil sont la perte de charge à travers l'unité, la puissance requise et la quantité d'eau nécessaire (dans le cas d'un système de lavage humide). Les appareils qui éliminent les particules des flux de gaz reposent sur un ou plusieurs des mécanismes physiques suivants.

Sédimentation – Le flux de gaz contenant des particules est introduit dans un dispositif ou une chambre où les particules se déposent par gravité sur le fond de la chambre. Les appareils de ce type sont appelés chambres de décantation.

Migration de particules chargées dans un champ électrique – Le flux gazeux contenant des particules est introduit dans un dispositif dans lequel les particules sont chargées puis soumises à un champ électrique. La force électrostatique qui en résulte sur les particules les fait migrer vers l'une des surfaces du dispositif, où elles sont retenues et collectées. Les appareils de ce type sont appelés ESP.

Dépôt inertiel – Lorsqu'un flux de gaz change de direction lorsqu'il s'écoule autour d'un objet sur son chemin, les particules en suspension ont tendance à continuer à se déplacer dans la direction d'origine en raison de leur inertie. Les dispositifs de collecte de particules basés sur ce principe comprennent les cyclones, les épurateurs et les filtres.

Diffusion brownienne – Les particules en suspension dans un gaz sont toujours en mouvement brownien. Le mouvement brownien est le mouvement aléatoire de particules en suspension dans un milieu. Ce modèle de mouvement consiste généralement en des fluctuations aléatoires de la position d'une particule à l'intérieur d'un sous-domaine fluide, suivies d'un déplacement vers un autre sous-domaine. Lorsque le flux gazeux contourne les obstacles, le mouvement aléatoire naturel des particules les amène au contact des obstacles, où elles adhèrent et sont collectées. Étant donné que le mouvement brownien est plus prononcé avec les particules plus petites, on s'attend à ce que les dispositifs basés sur la diffusion comme mécanisme de séparation soient les plus efficaces pour les petites particules.

Le paramètre clé qui influence le choix de l'appareil à utiliser dans un cas particulier est le diamètre des particules "Dp". Les mécanismes physiques tels qu'indiqués ci-dessus varient considérablement dans leur efficacité en fonction de la taille de la particule. Ainsi, l'efficacité des dispositifs d'élimination des particules est fonction de la taille des particules.

L'efficacité de collecte 'N(Dp)' d'un dispositif d'épuration des gaz pour les particules de diamètre 'Dp' est définie par l'équation N(Dp) =1- (nombre de particules de diamètre Dp par cum de gaz sortant) / ( nombre de particules de diamètre Dp par cum de gaz in). L'efficacité globale "N" de l'appareil en fonction du nombre de particules est donnée par l'équation N =1 - (nombre de particules par cum de gaz sortant) / (nombre de particules par cum de gaz entrant). Ces efficacités peuvent être exprimées en termes de fonctions de distribution granulométrique à l'entrée et à la sortie de l'appareil.

Il existe plusieurs classes différentes d'équipements de contrôle des particules. Le dispositif de contrôle des particules le plus simple est une chambre de décantation, une grande chambre dans laquelle la vitesse du gaz est ralentie, permettant aux particules de se déposer par gravité. Un cyclone fonctionne en faisant circuler tout le flux de gaz en spirale à l'intérieur d'un tube conique. En raison de la force centrifuge, les particules migrent vers l'extérieur et s'accumulent sur la paroi du tube. Les particules glissent le long du mur et tombent au fond, où elles sont retirées. Le gaz propre inverse normalement son flux et sort par le haut du cyclone.

L'ESP utilise la force électrostatique sur les particules chargées dans un champ électrique pour séparer les particules du flux de gaz. Une chute de tension élevée s'établit entre deux électrodes et les particules traversant le champ électrique résultant acquièrent une charge. Les particules chargées migrent vers et sont collectées sur une plaque de charge opposée tandis que le gaz propre circule à travers le dispositif. Périodiquement, les plaques sont nettoyées en frappant pour secouer la couche de poussière qui s'est accumulée.

Une variété de filtres fonctionnent sur le principe selon lequel le gaz chargé de particules est forcé à travers un assemblage d'éléments collecteurs, tels qu'une fibre ou un tapis filtrant. Lorsque le gaz traverse l'assemblage, des particules s'accumulent sur les collecteurs.

Les dispositifs de collecte par voie humide appelés épurateurs fonctionnent sur la base de la collision de particules avec des gouttelettes d'eau qui peuvent facilement être séparées du gaz en raison de leur grande taille.

Les collecteurs mécaniques tels que les chambres de décantation ou les cyclones sont généralement beaucoup moins chers que les autres mais ne sont normalement que modérément efficaces pour l'élimination des particules. Puisqu'ils sont bien meilleurs pour les grosses particules que pour les petites, ils sont fréquemment utilisés comme pré-nettoyeurs pour les dispositifs de contrôle final plus efficaces, en particulier à des charges particulaires élevées. Les ESP peuvent traiter de grands débits volumétriques de gaz à des chutes de pression relativement faibles avec des efficacités d'élimination très élevées. Cependant, les ESP sont chers et sont relativement inflexibles aux changements des conditions de fonctionnement du procédé. Les filtres en tissu (filtres à manches) ont tendance à avoir des efficacités très élevées, mais sont coûteux et sont normalement limités aux conditions sèches et à basse température. Le lavage peut également atteindre des rendements élevés et offre l'avantage auxiliaire que les polluants gazeux peuvent être éliminés simultanément avec les particules. Cependant, les épurateurs peuvent être coûteux à exploiter, en raison de leur perte de charge élevée et du fait qu'ils produisent une boue humide qui doit être traitée ou éliminée.

Chambres de décantation

La décantation gravitationnelle est peut-être le moyen le plus évident de séparer les particules d'un flux de gaz en circulation. Une chambre de décantation est simplement une chambre horizontale à travers laquelle le gaz chargé de particules s'écoule et au sol de laquelle les particules de poussière se déposent. Il s'agit, en principe, simplement d'une grande boîte à travers laquelle s'écoule le flux de gaz effluent et dans laquelle les particules du flux se déposent sur le sol par gravité. Les vitesses de gaz à travers la chambre de décantation doivent être maintenues suffisamment faibles pour que les particules de décantation ne soient pas ré-entraînées. La vitesse du gaz est normalement réduite en élargissant le conduit dans une chambre suffisamment grande pour qu'il en résulte des vitesses suffisamment faibles. Bien qu'en principe les chambres de décantation puissent être utilisées pour éliminer même les particules les plus petites, des limitations pratiques de la longueur de ces chambres restreignent leur applicabilité à l'élimination de particules supérieures à environ 50 micromètres. Ainsi, les chambres de décantation sont normalement utilisées comme pré-nettoyeurs pour éliminer les grosses particules éventuellement abrasives, avant de faire passer le flux de gaz à travers d'autres dispositifs de collecte.

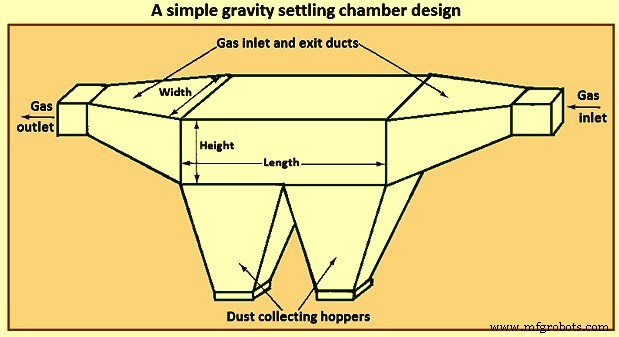

Les chambres de décantation offrent les avantages (i) d'une construction simple et d'un faible coût, (ii) de faibles pertes de charge et (iii) d'une collecte des particules sans besoin d'eau. Le principal inconvénient des chambres de décantation est le grand espace dont elles ont besoin. En fait, la chambre peut contenir un certain nombre de plaques horizontales relativement rapprochées de sorte que la distance sur laquelle une particule doit se déposer pour être collectée est considérablement inférieure à la hauteur de l'ensemble du dispositif. La figure 1 montre une conception simple de chambre de décantation par gravité.

Fig 1 Une conception simple de chambre de décantation par gravité

Lors de l'analyse des performances d'une chambre de décantation, la caractéristique clé est la nature du flux de gaz à travers le dispositif. À cet égard, trois situations d'écoulement idéales de base peuvent être distinguées, à savoir (i) l'écoulement laminaire, (ii) l'écoulement piston (uniforme de vitesse sur la section transversale) sans mélange vertical de particules, et (iii) l'écoulement piston avec mélange vertical complet de particules.

L'écoulement laminaire est caractérisé par un profil de vitesse de type parabolique. Un tel écoulement n'est réalisé que pour des nombres de Reynolds inférieurs à celui de la transition vers un écoulement turbulent. Dans un écoulement laminaire, le temps nécessaire pour qu'une particule à la hauteur "h" au-dessus du sol de la chambre se dépose est "h/V" où V est la vitesse de sédimentation de la particule. Le mélange vertical des particules est absent dans le flux laminaire. L'effet du mouvement brownien est normalement négligé par rapport au mouvement descendant constant dû à la sédimentation.

Dans la chambre de décantation à flux laminaire, le profil de vitesse du gaz est parabolique, et lorsqu'une particule sous la ligne de courant centrale se dépose, elle rencontre un fluide se déplaçant plus lentement, et donc son temps de séjour dans la chambre augmente par rapport à ce qu'il était sur la ligne de courant supérieure. D'autre part, les particules initialement au-dessus de la ligne de courant centrale rencontrent des lignes de courant se déplaçant plus rapidement lorsqu'elles tombent jusqu'à ce qu'elles passent la ligne de courant centrale.

La deuxième catégorie d'écoulement est l'écoulement piston sans mélange vertical des particules. Ce type d'écoulement est, en un sens, une approximation de l'écoulement laminaire en ce que le mélange vertical des particules est toujours ignoré, mais un profil de vitesse plat est supposé et les particules se déposent toutes à leurs vitesses de sédimentation. Le deuxième type de situation d'écoulement est celui de l'écoulement piston sans mélange vertical de particules. Dans cette situation, on suppose que les particules sont réparties uniformément à travers l'entrée de la chambre. Le fait qu'une particule soit collectée est déterminé uniquement par la hauteur "h" à son entrée au-dessus de la surface collectrice. Une hauteur critique 'h*' peut être définie telle que toutes les particules entrant avec 'h' inférieur ou égal à 'h*' soient collectées et celles pour lesquelles 'h' est supérieur à 'h*' échappent à la collecte.

La troisième catégorie, l'écoulement piston avec mélange vertical poussé, est l'écoulement turbulent. Dans une chambre de décantation à écoulement turbulent, la vitesse du gaz est supposée être uniforme à travers la chambre en raison du mélange turbulent. De plus, le mélange turbulent au cœur de la chambre surpasse la tendance des particules à se déposer et maintient une concentration de particules uniforme verticalement à travers la chambre. L'élimination par décantation peut être supposée se produire en une fine couche au fond de la chambre.

L'écoulement dans un canal rectangulaire peut être supposé turbulent si le nombre de Reynolds est supérieur à 4 000. Dans la chambre de décantation à flux laminaire, les particules se déposent à toutes les hauteurs au-dessus du sol de la chambre, la clé de l'analyse étant de calculer le temps de séjour global des particules lorsqu'elles tombent à travers les lignes de courant. Le mécanisme de collecte dans une chambre de décantation à flux turbulent est, bien qu'in fine basé sur la décantation des particules sous l'effet de la gravité, assez différent de celui de la chambre à flux laminaire. La différence est due à l'écoulement turbulent dans la chambre. Dans l'écoulement en vrac dans la chambre, le mélange turbulent est suffisamment vigoureux pour que les particules soient submergées par l'écoulement et ne se déposent pas. On suppose que le mélange turbulent maintient une concentration de particules uniforme sur la hauteur de la chambre. Très près du sol de la chambre, on peut supposer qu'il existe une fine couche à travers laquelle les particules se déposent sur la courte distance jusqu'au sol. Ainsi, une fois qu'une particule, vigoureusement mélangée au cœur du flux, pénètre dans cette couche, elle se dépose au sol.

Séparateurs cyclones

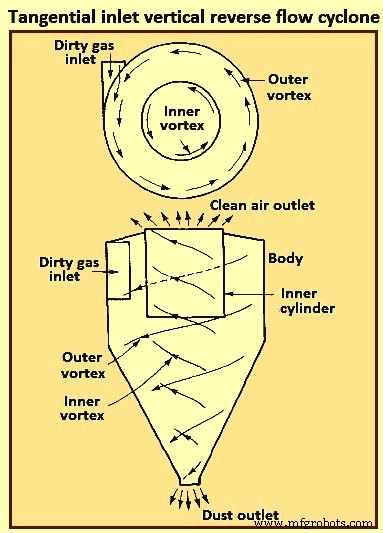

Les séparateurs à cyclone sont des dispositifs d'épuration des gaz qui utilisent la force centrifuge créée par un flux de gaz en rotation pour séparer les particules d'un gaz. Un séparateur de cyclone à flux inverse vertical à entrée tangentielle standard est illustré à la figure 2. Le flux de gaz est forcé de suivre la géométrie courbe du cyclone tandis que l'inertie des particules dans le flux les fait se déplacer vers la paroi extérieure, où elles entrent en collision et sont collectés. Une particule de masse ‘m’ se déplaçant sur une trajectoire circulaire de rayon ‘r’ avec une vitesse tangentielle ‘vA’ est soumise à une force centrifuge de ‘m(vA)2/r’. A une valeur typique de ‘vA’ =10 m/s, ‘r’ =0,5 m, cette force est 20,4 fois celle de la gravité sur la même particule. Ainsi, on peut voir que la force sensiblement accrue sur la particule par rapport à celle de la sédimentation seule peut être obtenue pour la géométrie du cyclone.

Dans un cyclone, les particules dans le flux de gaz en rotation se rapprochent progressivement de la paroi extérieure à mesure qu'elles traversent le dispositif. Comme le montre la figure 2, le flux de gaz peut exécuter plusieurs tours complets lorsqu'il s'écoule d'une extrémité du dispositif à l'autre. Pour la conception d'un séparateur à cyclone, le débit de gaz et les rayons intérieur et extérieur donnés, la longueur du corps du cyclone doivent garantir qu'une efficacité de collecte souhaitée pour des particules d'une taille donnée soit atteinte. Étant donné que la longueur du corps d'un cyclone est liée par le débit de gaz au nombre de tours exécutés par le flux de gaz, la conception consiste souvent à calculer le nombre de tours nécessaires pour atteindre l'efficacité de collecte spécifiée.

Il existe une variété de conceptions disponibles pour les séparateurs à cyclone qui diffèrent dans la manière dont le mouvement de rotation est communiqué au courant de gaz. Les cyclones conventionnels peuvent appartenir à trois catégories, à savoir (i) les cyclones à écoulement inversé (entrée tangentielle et entrée axiale), (ii) les cyclones à écoulement direct et (iii) les collecteurs à turbine.

La figure 2 montre un cyclone conventionnel à flux inversé avec une entrée tangentielle. Le gaz sale entre par le haut du cyclone et reçoit un mouvement de rotation en raison de son entrée tangentielle. Les particules sont poussées vers le mur par la force centrifuge, puis tombent le long du mur en raison de la gravité. Au bas du cyclone, le flux de gaz s'inverse pour former un noyau interne qui sort au sommet du cyclone. Dans un cyclone à entrée axiale à flux inversé, le gaz d'entrée est introduit dans l'axe du cyclone, le mouvement centrifuge étant conféré par des aubes permanentes au sommet.

Fig 2 Cyclone à flux inverse vertical à entrée tangentielle

Dans les cyclones à flux direct, le vortex interne d'air part par le bas (plutôt que d'inverser la direction), le mouvement centrifuge initial étant imparti par les aubes en haut. Ce type est fréquemment utilisé comme pré-filtre pour éliminer les grosses particules. Les principaux avantages de ce cyclone sont une faible perte de charge et des débits volumétriques élevés.

Dans le collecteur de la turbine, les gaz entrent normalement dans une turbine à plusieurs pales et sont balayés par la turbine autour de sa circonférence tandis que les particules sont projetées dans une fente annulaire autour de la périphérie du cyclone. Le principal avantage de ce cyclone est sa compacité. Le principal inconvénient du cyclone est une tendance au colmatage dû à l'accumulation de solides dans le cyclone.

Les cyclones peuvent être construits en n'importe quel matériau, métal ou céramique. Ils sont capables de résister à des températures élevées, à des particules abrasives ou à des atmosphères corrosives. Il est nécessaire que la surface intérieure soit lisse pour que les particules collectées puissent glisser facilement le long de la paroi jusqu'à la trémie. Il n'y a pas de pièces mobiles dans un cyclone, donc le fonctionnement est normalement simple et relativement sans entretien. Leur faible coût d'investissement et leur fonctionnement sans entretien les rendent idéaux pour une utilisation en tant que pré-filtres pour des dispositifs de contrôle final plus efficaces, tels que les ESP. Bien que les cyclones aient traditionnellement été considérés comme des collecteurs à efficacité relativement faible, certains cyclones actuellement disponibles peuvent atteindre des efficacités supérieures à 98 % pour les particules supérieures à 5 micromètres. Normalement, les cyclones atteignent régulièrement des efficacités de 90 % pour les particules de plus de 15 micromètres à 20 micromètres.

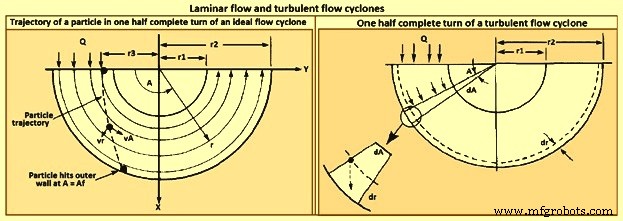

La figure 3 montre qu'une particule entrant tangentiellement sur un plan horizontal d'un flux de gaz en rotation à r3 est considérée. En raison d'une force centrifuge de 'm(vA)2/r', la particule suit un chemin vers l'extérieur à travers les courants d'écoulement. Son vecteur vitesse a une composante tangentielle (vA) et une composante radiale (Vr). Il existe également une composante axiale (vZ).

Le séparateur à cyclone dit à flux laminaire n'a pas de flux laminaire dans le sens de la chambre de décantation à flux laminaire, mais plutôt un flux sans frottement dans lequel les lignes de courant suivent les contours du cyclone comme le montre la figure 3.

Fig 3 Cyclones à flux laminaire et à flux turbulent

Le modèle du séparateur à cyclone à écoulement turbulent est illustré à la figure 3. En raison du mélange turbulent, la concentration de particules est supposée être uniforme à travers le cyclone et, comme dans le cas de la chambre de décantation à écoulement turbulent, l'élimination se produit à travers une couche mince à le mur extérieur.

L'efficacité de collecte du cyclone augmente avec l'augmentation (i) de la taille des particules, (ii) de la densité des particules, (iii) de la vitesse du gaz d'entrée, (iv) de la longueur du corps du cyclone, (v) du nombre de révolutions de gaz et (vi) de la douceur de la paroi du cyclone. D'autre part, l'efficacité du cyclone diminue avec l'augmentation (i) du diamètre du cyclone, (ii) du diamètre du conduit de sortie de gaz et (iii) de la surface d'entrée de gaz. Pour tout cyclone spécifique, dont le rapport de dimensions est fixe, l'efficacité de collecte augmente à mesure que le diamètre du cyclone diminue. La conception d'un séparateur à cyclone représente un compromis entre l'efficacité de la collecte, la perte de charge et la taille. Higher efficiencies need higher pressure drops (i.e., inlet gas velocities) and larger sizes (i.e. body length). The dimensions required to specify a tangential-entry, reverse-flow cyclone are shown in Fig 4.

Besides collection efficiency the other major consideration in cyclone specification is pressure drop. While higher efficiencies are achieved by forcing the gas through the cyclone at higher velocities, to do so results in an increased pressure drop. Since increased pressure drop needs increased energy input into the gas, there is ultimately an economic trade-off between collection efficiency and operating cost. Cyclone pressure drops normally range from 250 Pa to 4,000 Pa.

Electrostatic precipitator

ESP is one of the most widely used particulate control device. It has wide size ranges. The ESP chamber consists of two electrodes, the discharge and the collecting electrodes. Between the electrodes, the gas contains free electrons, ions, and charged particles. The species contributing to the space charge density are ions, electrons, and charged particles. The gas molecules capture all the free electrons so that only the ions and charged particles contribute space charge density. Actually, ionic current flows in the direction of the electric field consisting of ions charged with the same polarity as the charging electrode and moving to the collecting electrode. The ions migrate to the collecting electrode with a velocity large enough to be unaffected by the turbulent flow in the chamber.

The basic principle of operation of the ESP is that the particles are charged, and then an electric field is imposed on the region through which the particle-laden gas is flowing, exerting an attractive force on the particles and causing them to migrate to the oppositely charged electrode at right angles to the direction of gas flow. ESP differs from mechanical methods of particle separation in that the external force is applied directly to the individual particles rather than indirectly through forces applied to the entire gas stream (e.g. in a cyclone separator). Particles collect on the electrode. If the particles collected are liquid, then the liquid flows down the electrode by gravity and it is removed at the bottom of the device. If the particles are solid, the collected layer on the electrode is removed periodically by rapping the electrode.

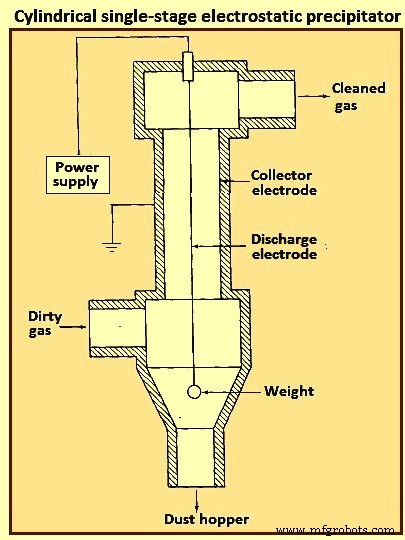

Particle charging is achieved by generating ions by means of a corona established surrounding a highly charged electrode like a wire. The electric field is applied between that electrode and the collecting electrode. If the same pair of electrodes serves for particle charging and collecting, the device is called a single-stage ESP (Fig 4). A wire serving as the discharge electrode is suspended down the axis of a tube and held in place by a weight attached at the bottom. The sides of the cylinder form the collecting electrode. The collected particles which form a layer on the collecting electrode are removed to the dust hopper by rapping the collecting electrode. In a two-stage ESP, separate electrode pairs perform the charging and collecting functions.

Fig 4 Cylindrical single-stage electrostatic precipitator

Most industrially generated particles are charged during their formation by such means as flame ionization and friction, but normally only to a low or moderate degree. These natural charges are far too low for electrostatic precipitation. The high-voltage DC (direct current) corona is the most effective means for particle charging and is universally used for electrostatic precipitation. The corona is formed between an active high voltage electrode such as a fine wire and a passive ground electrode such as a plate or pipe. The corona surrounding the discharge electrode can lead to the formation of either positive or negative ions which migrate to the collecting electrode. The ions, in migrating from the discharging to the collecting electrode, collide with the particulate matter and charge the particles.

Since the gas molecule ions are many orders of magnitude smaller than even the smallest particles and because of their great number, virtually all particles that flow through the device become charged. The charged particles are then transported to the collecting electrode, to which they are held by the electrostatic attraction. The particles build a thickening layer on the collecting electrode. The charge slowly bleeds from the particles to the electrode. As the layer grows, the charges on the most recently collected particles are to be conducted through the layer of previously collected particles. The resistance of the dust layer is called the dust resistivity.

As the particle layer grows in thickness, the particles closest to the plates lose most of their charge to the electrode. As a result, the electrical attraction between the electrode and these particles is weakened. However, the newly arrived particles on the outside layer have a full charge. Because of the insulating layer of particles, these new particles do not lose their charge immediately and thus serve to hold the entire layer against the electrode. Finally, the layer is removed by rapping, so that the layer breaks up and falls into a collecting hopper. ESPs are normally employed for gas cleaning when the volumetric throughput of gas is high.

The mechanism for particle charging in a ESP is the generation of a supply of ions which attach themselves to the particles. The corona is the mechanism for forming ions. The corona can be either positive or negative. A gas normally has a few free electrons and an equal number of positive ions, a situation which is exploited in generating a corona. When a gas is placed between two electrodes, small amount of current results as the free electrons migrate to the positive electrode and the positive ions migrate to the negative electrode.

In the positive corona discharge electrode, the wire in the cylindrical ESP (Fig 4) is at a positive potential. The few free electrons normally present in the gas migrate toward the wire. As the electrons approach the wire, the electrons’ energy is increased because of an increase in the attractive force. These free electrons collide with gas molecules, the collision leading in some cases to the ejection of an electron from the molecule, producing two free electrons and a positive ion. The two free electrons continue toward the positive electrode, gaining energy, until they collide with two more gas molecules, producing four free electrons and two positive ions. This process is referred to as an electron avalanche.

The positive ions formed migrate to the negative electrode. It is these positive ions which migrate across the entire device to the negative electrode that collide with and attach to the particles in the gas. The region immediately surrounding the wire in which the electron avalanche is established is the corona. Thus, with a positive corona the particles become positively charged. The term ‘corona’ arises from the fact that the electron avalanche is frequently accompanied by the production of light. In the negative corona the discharge electrode is maintained at a negative potential.

The electron avalanche begins at the outer surface of the wire and proceeds radially outward. Close to the wire the electrons are sufficiently energetic to form positive ions upon collision with gas molecules, thus initiating the electron avalanche. The positive ions formed migrate the short distance to the wire. As the electrons migrate outward into a region of lower electric field strength, they are slowed down by collisions with gas molecules. These electrons eventually have lower energy than those which are accelerated toward the positive electrode in the positive corona. These relatively low energy electrons, rather than ejecting an electron from the gas molecule upon collision, are absorbed by the gas molecules to produce negative ions. The formation of negative ions, which begins to occur at the outer edge of the corona, essentially absorbs all the free electrons produced in the electron avalanche at the wire surface. These negative ions then migrate to the positive electrode, in the course of which attaching to gas molecules and forming negative ions.

For a negative corona to be effective, it is necessary that the gas molecules can absorb free electrons to form negative ions. Sulphur dioxide is one of the best electron absorbing gases of those present in flue gases. Oxygen, CO2, and H2O are also effective electron absorbers. The negative corona is normally more stable than the positive corona, so it is preferred in most industrial applications. A by-product of the negative corona is the production of ozone (O3). The positive corona does not need an electron-absorbing gas.

As the ESP is operated, a layer of the collected material builds up on the collecting electrode. Particle deposits on the precipitator collection surface are to possess at least a small degree of electrical conductivity in order to conduct the ion currents from the corona to ground. The minimum conductivity required is around 10 to the power -10 per ohm-centimeter (resistivity of 10 to the power 10 ohm-centimeter). This conductivity is small compared to that of ordinary metals but is much greater than that of good insulators such as silica and most plastics. The resistivity of a material is determined by establishing a current flow through a slab of known thickness of the material.

As long as the resistivity of the collected dust layer is less than about 10 to the power 10 ohm-centimeter, the layer surrender its charge to the electrode. At the room temperature, a typical dust has a resistivity of around 10 to the power 8 ohm-centimeter. This is because of a layer of water on the surface of the particles. As the temperature is increased beyond 100 deg C, the water is evaporated and the resistivity increases to a value characteristic of the collected solids. When the resistivity of the layer exceeds around 10 to the power 10 ohm-centimeter, the potential across the layer increases so that the voltage which can be maintained across the ESP decreases and the collection efficiency decreases. The electrical resistivity of collected particulate matter depends on its chemical composition, the constituents of the gas, and the temperature.

Particle charging in ESP occurs in the gas space between the electrodes where the gas ions generated by the corona bombard and become attached to the particles. The gas ions can reach concentrations as high as 10 to the power 15 ions per cubic meter. The level of charge attained by a particle depends on the gas ion concentration, the electric field strength, the conductive properties of the particle, and the particle size. A 1 micrometer particle typically acquires the order of 300 electron charges, whereas a 10 micrometer particle can attain 30,000 electron charges. Predicting the level of charge acquired by a particle is necessary in order to predict the particle’s migration velocity, on the basis of which the collection efficiency can be calculated for a given set of operating conditions.

There are actually two mechanisms by which particles become charged in an ESP. In the first mechanism particle charging occurs when ions which are migrating toward the collecting electrode encounter particles to which they become attached. In migrating between the electrodes the ions follow the electric flux lines, which are curves everywhere tangent to the electric field vector. When the particle first enters the device and is uncharged, the electric flux lines deflect toward the particle, resulting in the capture of even a larger number of ions than are captured if the ions have followed their normal path between the electrodes. As the particle becomes charged, ions begin to be repelled by the particle, reducing the rate of charging. Eventually, the particle acquires a saturation charge and charging ceases. This mechanism is called ion bombardment or field charging.

The second mode of particle charging is diffusion charging, in which the particle acquires a charge by virtue of the random thermal motion of ions and their collision with and adherence to the particles. Diffusion charging occurs as the ions in their random thermal motion collide with a particle and surrender their charge to it. In that sense the mechanism of diffusion charging is identical to that of the diffusion of uncharged vapour molecules to the surface of a particle. However, because both the particle and the ions are charged, the random thermal motion of the ions in the vicinity of a particle is influenced by an electrostatic force. This force gives rise to a tendency of the ions to migrate away from the particle as the particle charge increases. The overall flux of ions to a particle hence is both the random diffusive motion and the electrical migration.

The theories of both field and diffusion charging, in their full generality, are quite complex and have received a great deal of attention. Strictly speaking, field and diffusion charging occur simultaneously once a particle enters an ESP, and hence to predict the overall charge acquired by a particle, one is to consider the two mechanisms together. However, since the diffusion charging is predominant for particles smaller than around 1 micrometer in diameter and field charging is predominant for particles larger than around 1 micrometer, the two mechanisms frequently are treated in ESP design as if they occur independently. In doing so, one estimates the total charge on a particle as the sum of the charges resulting from each of the two separate mechanisms.

Filtration of particles from gas streams

A major class of particulate air pollution control devices relies on the filtration of particles from gas streams. A variety of filter media is employed, including fibrous beds, packed beds, and fabrics. Fibrous beds used to collect airborne particles are typically quite sparsely packed, usually only around 10 % of the bed volume being fibers. Packed bed filters consist of solid packing normally in a tube and tend to have higher packing densities than do fibrous filters. Both fibrous and packed beds are widely used in the ventilation systems. Fabric filters are frequently used to remove solid particles from industrial gases, whereby the dusty gas flows through fabric bags and the particles accumulate on the cloth.

The physical mechanisms by which the filtration is accomplished vary depending on the mode of filtration. Conventional sparsely packed fibrous beds can be viewed as assemblages of cylinders. In such a filter, the characteristic spacing between fibers is much larger than the size of the particles being collected. Thus the mechanism of collection is not simply sieving, in which the particles are trapped in the void spaces between fibers. Rather, the removal of particles occurs by the transport of particles from the gas to the surface of a single collecting element. Because the filtration mechanisms in a fibrous bed can be analyzed in terms of a single collector, it is possible to describe them in considerable theoretical detail.

Packed-bed filters are sometimes viewed as assemblages of interacting, but essentially separate, spherical collectors, although the close proximity of individual packing elements casts doubt as to the validity of this approach. Because of the relatively closer packing in packed-bed filters, and the resulting difficulty of describing the particle collection process in clean theoretical terms, predicting collection in such systems is more empirically based than for fibrous filters. Fabric filter efficiencies must be predicted strictly empirically since the accumulated particle layer actually does the collecting.

A fibrous filter bed is viewed as a loosely packed assemblage of single cylinders. Even though the fibers are oriented in all directions in the bed, from a theoretical point of view the bed is treated as if every fiber is normal to the gas flow through the bed. The solid fraction of the filter is normally of the order of only 10 %. In addition, each fiber acts more or less independently as a collector. Thus, to compute the particle removal by a filter bed, one basically needs to determine the number of fibers per unit volume of the bed and then multiply that quantity by the efficiency of a single fiber.

The basis of predicting the collection efficiency of a filter bed is the collection efficiency of a single filter element in the bed. The filter element is taken as an isolated cylinder normal to the gas flow. Three distinct mechanisms as given below can be identified whereby particles in the gas reach the surface of the cylinder.

As per the first mechanism, the particles in a gas undergo Brownian diffusion which brings some particles in contact with the cylinder due to their random motion as they are carried past the cylinder by the flow. A concentration gradient is established after the collection of a few particles and acts as a driving force to increase the rate of deposition over that which occurs in the absence of Brownian motion. Because the Brownian diffusivity of particles increases as particle size decreases, it is normally expected that this removal mechanism is the most important for very small particles. When analyzing collection by Brownian diffusion, the particles are treated as diffusing mass-less points.

As per the second mechanism, interception takes place when a particle, following the streamlines of flow around a cylinder, is of a size sufficiently large that its surface and that of the cylinder come into contact. Thus, if the streamline on which the particle centre lies is within a distance Dp /2 of the cylinder, interception occurs. Here Dp is the particle diameter.

As per the third mechanism, inertial impaction occurs when a particle is unable to follow the rapidly curving streamlines around an obstacle and, because of its inertia, continues to move toward the obstacle along a path of less curvature than the flow streamlines. Thus, collision occurs because of the particle’s momentum. It is to be noted that the mechanism of inertial impaction is based on the premise that the particle has mass but no size, whereas interception is based on the premise that the particle has size but no mass.

Collection can also result from electrostatic attraction when either particles or fiber or both possess a static charge. These electrostatic forces can be either direct, when both particle and fiber are charged, or induced, when only one of them is charged. Such charges are normally not present unless deliberately introduced during the production of the fiber.

The size ranges in which the various mechanisms of collection are important are (i) Inertial impaction – greater than 1 micrometer, (ii) Interception – greater than 1 micrometer, (iii) diffusion – less than 0.5 micrometer, and (iv) electrostatic attraction – 0.01 micrometer to 5 micrometer. It is normal to analyze the mechanisms of collection separately and then combine the individual efficiencies to give the overall collection efficiency for the cylinder or other obstacle.

Most developments of particle collection assume, for lack of better information, that particles transported to the surface of a fiber are retained by the fiber. Experiments have shown, however, that for a variety of substances and filter media, the fraction of particles striking the collector surface which adhere is generally less than unity and can in some cases be as low as 0.5.

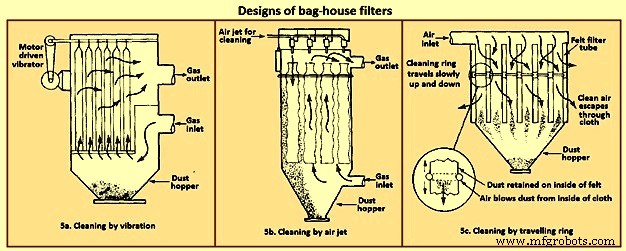

Industrial fabric filtration is normally accomplished in a so-called bag- house, in which the particle-laden gases are forced through filter bags. Particles are normally removed from the bags by gravity. Fig 5 shows three bag-house designs, in which cleaning is accomplished by vibration (Fig 5a), air jet [Fig 5b), or traveling ring [Fig 5c).

Fig 5 Designs of bag house filters

The fabric filtration process consists of three phases. First, particles collect on individual fibers by the above described mechanisms. Then an intermediate stage exists during which particles accumulate on previously collected particles, bridging the fibers. Finally, the collected particles form a cake in the form of a dust layer which acts as a packed bed filter for the incoming particles. As the dust layer accumulates, the pressure drop across the filter increases, and periodically the dust layer is to be dislodged into the hopper at the bottom to ‘regenerate’ the fabric bag. High efficiencies are attainable with fabric filters, particularly in treating combustion gases from the technological processes. To the extent that effective operation of an ESP depends on the presence of SO2 in the gas as an ionizable species, fabric filters can operate with no loss of efficiency with low-sulphur level.

Fabric filters consist of semi-permeable woven or felted materials which constitute a support for the particles to be removed. A brand-new woven filter cloth has fibers roughly 100 micrometers to 150 micrometers in diameter with open spaces between the fibers of 50 micrometers to 75 micrometers. Initially, the collection efficiency of such a cloth is low because most of the particles pass directly through the fabric. However, deposited particles quickly accumulate, and it is the deposited particle layer that enables the high-efficiency removal once a uniform surface layer has been established.

Although fiber mat filters are similar in some respects to fabric filters, they do not depend on the layer of accumulated particles for high efficiency. Fiber mat filters generally are not cleaned but are discarded. They are ordinarily used when particle concentrations are low, so that reasonable service life can be achieved before discarding.

In a fabric filter the particle layer performs the removal task. As the layer of collected particles grows in thickness, there is an increase in the pressure drop across the particle layer and the underlying fabric. The two major considerations in the design of a fabric filter assembly are the collection efficiency and the pressure drop as a function of time of operation (since the last cleaning). The collection efficiency depends on the local gas velocity and the particle loading on the fabric.

Fabric filters offer the several advantages such as (i) they can achieve very high collection efficiencies even for very small particles, (ii) they can be used for a wide variety of particles, (iii) they can operate over a wide range of volumetric flow rates, and (iv) they need only moderate pressure drops. The limitations of fabric filters are namely (i) operation is to be carried out at temperatures lower than that at which the fabric is destroyed, or its life is shortened to an uneconomical degree, (ii) gas or particle constituents which attack the fabric or prevent proper cleaning, such as sticky particles difficult to dislodge, are to be avoided, and (iii) bag houses need large floor areas. The advantages of fabric filter bag houses clearly outweigh their limitations.

Wet collectors

Wet collectors, or scrubbers, employ water washing to remove particles directly from a gas stream. Scrubbers can be grouped broadly into two main classes namely (i) those in which an array of liquid drops (sprays) form the collecting medium, and (ii) those in which wetted surfaces of various types constitute the collecting medium. The first class includes spray towers and venturi scrubbers, while the second includes plate and packed towers.

Scrubbing is a very effective means of removing small particles from a gas. Removal of particles results from collisions between particles and water drops. In the humid environment of a scrubber, small, dry particles also grow in size by condensation of water and thereby become easier to remove. Re-entrainment of particles is avoided since the particles become trapped in droplets or in a liquid layer. A scrubber also provides the possibility of simultaneously removing soluble gaseous pollutants. The particle-laden scrubbing liquid is to be disposed of, a problem not encountered in dry methods of gas cleaning.

A spray scrubber is a device in which a liquid stream is broken into drops, approximately in the range 0.1 mm to 1 mm in diameter, and introduced into the particle laden gas stream. The array of moving drops becomes a set of targets for collection of the particles in the gas stream. Collection efficiency is computed by considering the efficiency of a single spherical collector and then summing over the number of drops per unit volume of gas flow. The relative motion between the drops and particles is an important factor in the collection efficiency since capture occurs by impaction and direct interception. Diffusion is also important for smaller particles.

There are two general types of spray scrubbers. The first class comprises those having a preformed spray where drops are formed by atomizer nozzles and sprayed into the gas stream. These include (i) counter-current gravity tower, where drops settle vertically against the rising gas stream, (ii) cross-current tower, where drops settle through a horizontal gas stream, and (iii) co-current tower, where spray is horizontal into a horizontal gas stream.

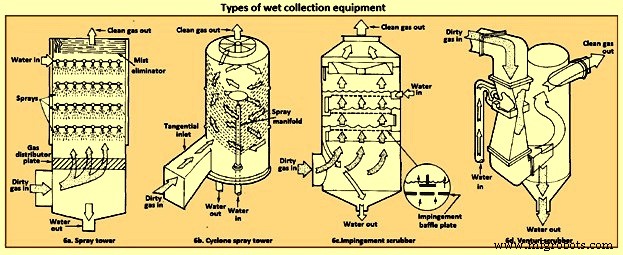

The second class comprises those in which the liquid is atomized by the gas stream itself. Liquid is introduced more or less in bulk into a high-velocity gas flow which shatters the liquid into drops. Devices in this class are called venturi scrubbers since the high velocity gas flow is achieved in a venturi (a contraction). Fig 6 shows four types of wet collection equipment.

Fig 6 Types of wet collection equipment

The simplest type of wet collector is a spray tower into which water is introduced by means of spray nozzles (Fig 6a). Gas flow in a spray chamber is counter-current to the liquid, the configuration leading to maximum efficiency. Collection efficiency can be improved over the simple spray chamber with the use of a cyclonic spray tower, as shown in Fig 6b. The liquid spray is directed outward from nozzles in a central pipe. An unsprayed section above the nozzles is provided so that the liquid drops with the collected particles have time to reach the walls of the chamber before exit of the gas. An impingement plate scrubber, as shown in Fig 6c, consists of a tower containing layers of baffled plates with holes (5,000 to 50,000 per square meter) through which the gas must rise and over which the water must fall. Highest collection efficiencies of wet collectors are obtained in a venturi scrubber, shown in Fig 6d, in which water is introduced at right angles to a high-velocity gas flow in a venturi tube, resulting in the formation of very small water droplets by the flow and high relative velocities of water and particles. The high gas velocity is responsible for the breakup of the liquid. Aside from the small droplet size and high impingement velocities, collection is enhanced through particle growth by condensation. Different types of particle scrubbing devices are described below.

Plate scrubber – It is a vertical tower containing one or more horizontal plates (trays). Gas enters the bottom of the tower and must pass through perforations in each plate as the gas flows counter-current to the descending water stream. Plate scrubbers are normally named for the type of plates they contain (e.g. sieve plate tower). Collection efficiency increases as the diameter of the perforations decreases. A cut diameter, that collects with 50 % efficiency, of around 1 micrometer aerodynamic diameter can be achieved with 3.2 mm diameter holes in a sieve plate.

Packed-bed scrubber – It operates similarly to packed-bed gas absorber. Collection efficiency increases as packing size decreases. A cut diameter of 1.5 micrometers aerodynamic diameter can be attained in columns packed with 2.5 cm elements.

Spray scrubber – In this scrubber, particles are collected by liquid drops which have been atomized by spray nozzles. Horizontal and vertical gas flows are used, as well as spray introduced co-current, counter-current, or cross-flow to the gas. Collection efficiency depends on droplet size, gas velocity, liquid / gas ratio, and droplet trajectories. For droplets falling at their terminal velocity, the optimum droplet diameter for fine-particle collection lays in the range 100 micrometers to 500 micrometers. Gravitational settling scrubbers can achieve cut diameters of around 2 micrometers. The liquid / gas ratio is in the range 0.001 cum to 0.01 cum per cum of gas treated.

Venturi scrubber – A moving gas stream is used to atomize liquids into droplets. High gas velocities (60 m/sec to 120 m/s) lead to high relative velocities between gas and particles and promote collection.

Cyclone scrubber – Drops can be introduced into the gas stream of a cyclone to collect particles. The spray can be directed outward from a central manifold or inward from the collector wall.

Baffle scrubber – In this scrubber, there are changes in gas flow velocity and direction induced by solid surfaces.

Impingement-entrainment scrubber – The gas is forced to impinge on a liquid surface to reach a gas exit. Some of the liquid atomizes into drops which are entrained by the gas. The gas exit is designed so as to minimize the loss of entrained droplets.

Fluidized-bed scrubber – A zone of fluidized packing is provided where gas and liquid can mix intimately. Gas passes upward through the packing, while liquid is sprayed up from the bottom and / or flows down over the top of the fluidized layer of packing.

The collection efficiency of wet collectors can be related to the total energy loss in the equipment. The higher is the scrubber power per unit volume of gas treated, the better is the collection efficiency. Almost all the energy is introduced in the gas, and thus the energy loss can be measured by the pressure drop of gas through the unit. The major advantage of wet collectors is the wide variety of types, allowing the selection of a unit suitable to the particular removal problem. As regards disadvantages, high pressure drops (and hence energy requirements) are to be maintained, and the handling and disposal of large volumes of scrubbing liquid are to be undertaken.

In case of spray scrubbing, the conceptually simplest of the devices is a gravity spray chamber. Water droplets are introduced at the top of an empty chamber through atomizing nozzles and fall freely at their terminal settling velocities counter-currently through the rising gas stream. The particle-containing liquid collects in a pool at the bottom and is to be pumped out for treatment to remove the solids, and the cleaned liquid is normally recycled to the tower. The overall efficiency of a spray tower increases as the collection efficiency of a single drop increases, as the length of the chamber increases, and as the ratio of the volumetric flow rate of water to that of gas increases. It increases as the diameter of the drops decreases.

Venturi scrubbers are used when high collection efficiencies are needed and when most of the particles are smaller than 2 micrometers in diameter. There are a number of examples, in fact, where a venturi scrubber is the only practical device for a gas-cleaning application. If the particles to be removed are sticky, flammable, or highly corrosive, for example, ESPs and fabric filters cannot be used. Venturi scrubbers are also the only high-efficiency particulate collectors which can simultaneously remove gaseous species from the effluent stream.

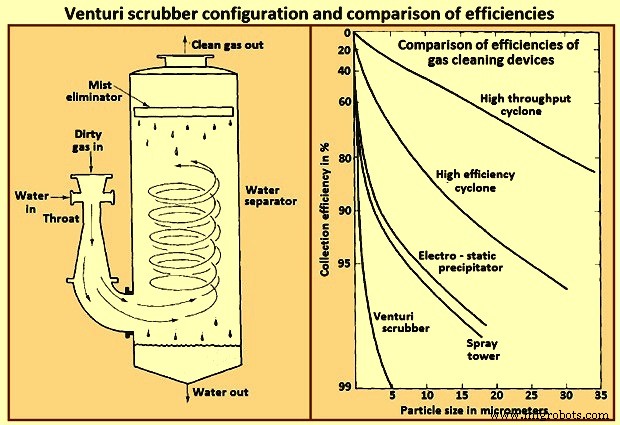

The distinguishing feature of a venturi scrubber is a constricted cross section or throat through which the gas is forced to flow at high velocity. A typical venturi scrubber configuration is shown in Fig 7. The configuration includes a converging conical section where the gas is accelerated to throat velocity, a cylindrical throat, and a conical expander where the gas is slowed down. Liquid can be introduced either through tangential holes in the inlet cone or in the throat itself. In the former case, the liquid enters the venturi as a film on the wall and flows down the wall to the throat, where it is atomized by the high-velocity gas stream. In the latter, the liquid is injected perpendicular to the gas flow in the throat, atomized, and then accelerated. Gas velocities in the range 60 m/sec to 120 m/sec are achieved, and the high relative velocity between the particle laden gas flow and the droplets promotes collection. The collection process is essentially complete by the end of the throat. Because they operate at much higher velocities than ESPs precipitators or bag houses, venturi scrubbers are physically smaller and can be economically made of corrosion-resistant materials. Venturis have the simplest configuration of the scrubbers and are the smallest in size. Fig 7 shows the comparison of the efficiency of venturi scrubber with the efficiencies of other gas cleaning devices.

Fig 7 Venturi scrubber configuration and comparison of efficiencies

A typical range of liquid to gas flow rate ratios for a venturi scrubber is 0.001 cum to 0.003 cum of liquid per cum of gas. At the higher liquid / gas ratios, the gas velocity at a given pressure drop is reduced, and at lower ratios, the velocity is increased. For gas flow rates exceeding about 1,000 cum / minute venturi scrubbers are normally constructed in a rectangular configuration in order to maintain an equal distribution of liquid over the throat area.

Processus de fabrication

- Regard sur les fournisseurs de soins de santé RTLS (et les technologies qu'ils proposent)

- Contrôle d'accès avec QR, RFID et vérification de la température

- Contrôle du capteur et de l'actionneur Raspberry Pi

- Capacités et avantages des technologies et systèmes d'inspection robotique

- Propreté IS Systèmes de nettoyage et de lavage de pièces iFP

- Gaz de soudage :101 raisons pour lesquelles nous les utilisons et leurs types

- Applications et avantages de l'utilisation d'une solution de surveillance des gaz

- 5 industries où les systèmes de détection de gaz sont essentiels

- Systèmes SCADA et industrie 4.0