Concepts de base de la corrosion du fer et de l'acier

Concepts de base de la corrosion du fer et de l'acier

Les matériaux en fer et en acier utilisés dans la pratique sont normalement exposés à la corrosion dans les environnements atmosphériques et aqueux. La corrosion est la détérioration de ces matériaux par interaction chimique avec leur environnement. C'est l'un des problèmes fréquemment rencontrés dans la société industrialisée d'aujourd'hui. Selon la norme ISO 8044:2010, "la corrosion est l'interaction physico-chimique entre un métal et son environnement, qui entraîne des changements dans les propriétés du métal et qui peut conduire à une altération fonctionnelle significative du métal, de l'environnement ou du système technique de dont ils font partie".

La science moderne de la corrosion a vu le jour au début du XXe siècle avec le modèle cellulaire local et le modèle de potentiel de corrosion. Les deux modèles se sont joints à la théorie électrochimique moderne de la corrosion, qui décrit la corrosion métallique comme une réaction électrochimique couplée consistant en une oxydation anodique du métal et une réduction cathodique de l'oxydant. La théorie électrochimique s'applique non seulement à la corrosion humide des métaux à température normale, mais également à l'oxydation sèche des métaux à haute température.

Les matériaux en fer et en acier se corrodent dans une variété d'environnements gazeux et aqueux. La corrosion la plus courante du fer et de l'acier se produit en solution aqueuse et dans l'air humide de l'atmosphère. En général, la corrosion métallique du fer et de l'acier produit dans sa phase initiale des ions métalliques solubles dans l'eau, puis les ions métalliques se transforment en précipités de corrosion solides tels que l'oxyde et l'hydroxyde métalliques.

Le fer et l'acier se trouvent dans la nature sous forme de minerais. Le processus de fabrication de conversion de ces minerais en métaux implique l'apport d'énergie. Les matériaux fer et acier peuvent donc être considérés comme étant dans un état métastable et ils ont tendance à perdre leur énergie en revenant à des composés plus ou moins similaires à leur état d'origine. Les matériaux se corrodent car ils sont chimiquement instables dans les environnements naturels - air, sol et eau. Au cours de la réaction de corrosion, l'énergie ajoutée lors de la fabrication est libérée et le métal retourne à son état d'oxyde. Étant donné que la plupart des composés métalliques, et en particulier les produits de corrosion, ont une faible résistance mécanique, une pièce en acier fortement corrodée est tout à fait inutile pour son objectif initial.

Pratiquement toutes les réactions de corrosion sont de nature électrochimique, au niveau des sites anodiques à la surface, l'acier passe en solution sous forme d'ions ferreux, ce qui constitue la réaction anodique. Au fur et à mesure que les atomes de fer subissent une oxydation en ions, ils libèrent des électrons dont la charge négative s'accumule rapidement dans le métal et empêche la poursuite de la réaction anodique ou de la corrosion. Cette dissolution ne se poursuit donc que si les électrons libérés peuvent passer à un endroit de la surface métallique où une réaction cathodique est possible. Sur un site cathodique, les électrons réagissent avec un composant réductible de l'électrolyte et sont eux-mêmes retirés du métal. Les vitesses des réactions anodiques et cathodiques doivent être équivalentes selon les lois de Faraday, étant déterminées par le flux total d'électrons des anodes aux cathodes qui est appelé le "courant de corrosion".

Il existe une distinction entre les types de corrosion qui décrivent normalement l'interaction entre le métal et l'environnement, et les formes de corrosion qui décrivent l'aspect phénoménologique.

Réaction chimique – Il s'agit d'une réaction de corrosion chimique typique qui se produit à des températures élevées, où le métal réagit avec les gaz chauds et forme une couche d'oxyde.

Réaction métallo-physique – L'exemple de la réaction métallo-physique est la fragilisation provoquée par l'hydrogène qui diffuse dans le métal, entraînant éventuellement la défaillance d'un composant. La fragilisation peut être le résultat d'un processus de fabrication négligent. Il peut également être initié par des processus de corrosion (dissolution du métal) tels que la fissuration assistée par l'hydrogène induite par la corrosion.

Réaction électrochimique – C'est le type de réaction de corrosion le plus courant. La réaction implique un échange électrique par le biais d'électrons dans le métal et d'ions dans un électrolyte conducteur, tel qu'un film d'eau à sa surface.

Le courant de corrosion devant également traverser l'électrolyte par conduction ionique, la conductivité de l'électrolyte influence le fonctionnement des cellules de corrosion. La pièce d'acier qui se corrode est décrite comme une "électrode mixte" car des réactions anodiques et cathodiques simultanées se déroulent à sa surface. L'électrode mixte est une cellule électrochimique complète sur une surface en acier.

Dans l'environnement, le processus de corrosion se déroule normalement dans des solutions aqueuses et est donc de nature électrochimique. Les quatre exigences pour la formation d'une cellule de corrosion sont (i) l'anode (corrode), (ii) la cathode (protégée), (iii) l'électrolyte (normalement le sol ou l'eau) et (iv) le chemin de retour métallique (produit en acier)

La corrosion implique l'ionisation d'atomes métalliques et la perte de ces ions en solution ou dans un produit de corrosion. Étant donné que la réaction d'ionisation signifie abandonner des électrons, un flux d'électrons loin du site de cette réaction doit se produire pour éviter une accumulation de charge négative. Ainsi, la corrosion est une réaction électrochimique. Le site où se produit la perte de métal est appelé anode, ou région anodique, et les électrons traversent le métal vers un site, appelé cathode, où ils sont consommés dans une réaction cathodique.

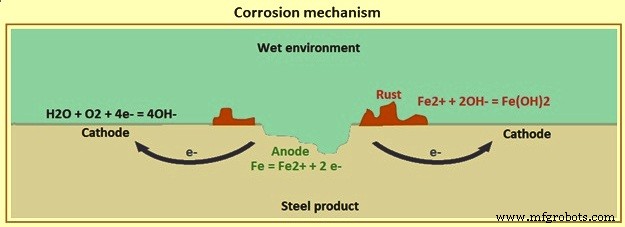

La réaction anodique est normalement Fe =Fe2+ + 2e- et la réaction cathodique, en présence d'eau et d'oxygène suffisant, est normalement 2H2O + O2 + 4e- =4OH-. Le produit de corrosion, la rouille, se forme à partir de Fe2+ + 2OH- =Fe(OH)2.

Le mécanisme électrochimique réel peut être apprécié si l'on considère comment se forme une piqûre de rouille. Une fosse commence à une certaine inhomogénéité à la surface, telle qu'une particule d'impureté, et les réactions ci-dessus se produisent. La géométrie de type fosse se forme parce que la réaction anodique continue de se produire sous la couverture de rouille. La figure 1 montre le mécanisme de corrosion.

Fig1 Mécanisme de corrosion

Les conséquences de la corrosion sont nombreuses et variées et leurs effets sur le fonctionnement sûr, fiable et efficace d'équipements ou de structures sont souvent plus graves que la simple perte d'une masse de métal. Des défaillances de divers types et la nécessité de remplacements coûteux peuvent survenir même si la quantité de métal détruit est assez faible.

Types de corrosion

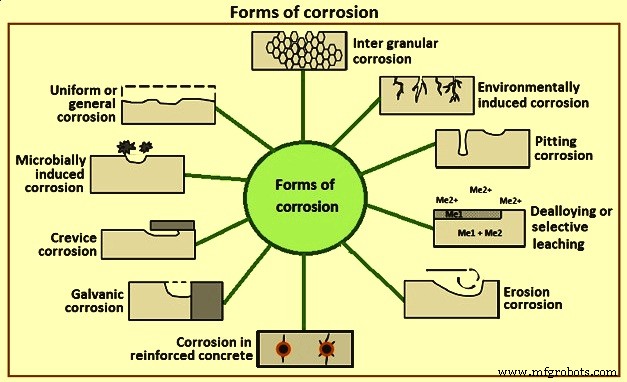

Il existe plusieurs formes de corrosion (Fig 2). Ceux-ci comprennent (i) la corrosion intergranulaire, (ii) la corrosion induite par l'environnement, (iii) la corrosion par piqûres, (iv) le désalliage ou la lixiviation sélective, (v) la corrosion par érosion, (vi) la corrosion dans le béton armé, (vii) la corrosion galvanique, (viii) corrosion caverneuse, (ix) corrosion microbienne, (x) corrosion uniforme ou générale. Ces types de corrosions sont décrits ci-dessous.

Fig 2 Formes de corrosion

Corrosion intergranulaire

Elle est également connue sous le nom de corrosion intercristalline. Il s'agit d'une forme particulière de corrosion localisée, où l'attaque corrosive a lieu dans un chemin assez étroit préférentiellement le long des joints de grains dans la structure métallique. L'effet le plus courant de cette forme de corrosion est une désintégration mécanique rapide (perte de ductilité) du matériau. Normalement, cela peut être évité en utilisant le bon matériau et le bon processus de production.

Au niveau microscopique, le fer et les aciers ont de petites régions distinctes appelées grains. Au sein d'un grain individuel, l'orientation de l'arrangement atomique (appelé réseau) est la même. Les grains individuels ont des orientations différentes et la limite entre les grains est appelée limite de grain. Normalement, les joints de grains ne sont pas plus réactifs à la corrosion que le grain lui-même. Cependant, dans certaines conditions les joints de grains sont altérés du grain lui-même par des impuretés et/ou un enrichissement (ou un appauvrissement) de l'un des éléments d'alliage. Le traitement thermique et le soudage peuvent entraîner des modifications de la composition qui peuvent provoquer une corrosion intergranulaire. Dans les cas graves, la corrosion intergranulaire peut entraîner une diminution marquée des propriétés mécaniques et peut, dans les cas extrêmes, transformer l'acier en un tas de grains individuels.

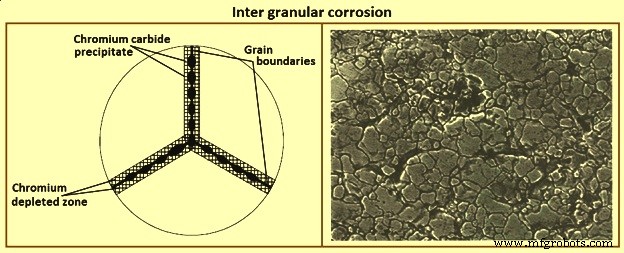

L'un des exemples les plus courants de corrosion intergranulaire est son apparition dans les aciers inoxydables. Pendant le soudage de l'acier inoxydable, ou le chauffage dans la plage de température de 500 deg C à 800 deg C, l'acier inoxydable devient sensibilisé ou sensible à la corrosion intergranulaire, comme le montre la figure 3. Le carbure de chrome (Cr23C6) n'est pas soluble dans ce gamme de température et précipite hors du grain dans le joint de grain. En conséquence, la zone du grain adjacente au joint de grain est appauvrie en chrome et devient anodique par rapport au reste du grain et au joint de grain. Par conséquent, les joints de grains possèdent un degré de résistance à la corrosion inférieur à celui du matériau résiduel, conduisant à une attaque corrosive localisée. La solution la plus simple au problème de corrosion intergranulaire de l'acier inoxydable est d'avoir une composition avec une teneur en carbone inférieure à 0,03 %. Une faible teneur en carbone empêche la formation de carbure de chrome et le chrome reste en solution. La corrosion de la zone de joint de grain appauvrie est très sévère et se produit dans les environnements acides.

Fig 3 Corrosion intergranulaire

Corrosion induite par l'environnement

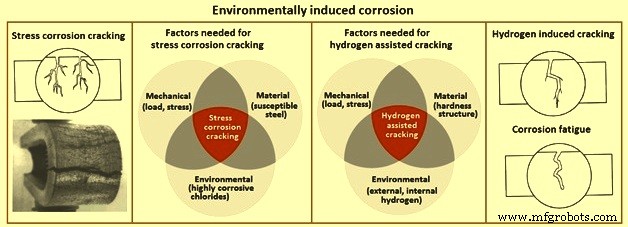

La corrosion induite par l'environnement est également appelée fissuration induite par l'environnement. Il existe deux types de fissuration induite par l'environnement. Ce sont (i) la fissuration par corrosion sous contrainte et (ii) la fissuration assistée par l'hydrogène. La fissuration induite par l'environnement se produit également en raison de la fatigue par corrosion. La figure 4 montre la corrosion induite par l'environnement.

Fig 4 Corrosion induite par l'environnement

La fissuration par corrosion sous contrainte (SCC) se produit dans les aciers sous plusieurs conditions de seuil telles que (i) la composition spécifique de la solution d'environnement corrosif, (ii) les niveaux de contrainte de traction minimum, (iii) la température, (iv) la composition de l'acier et (v) structure d'acier. Un exemple est les aciers inoxydables. Les aciers inoxydables se fissurent dans les solutions de chlorure. L'interaction des conditions menant au SCC n'est pas bien comprise. On pense que la corrosion provoque la formation d'une piqûre ou d'une discontinuité de surface sur le métal qui fonctionne alors pour agir comme un concentrateur de contraintes. La présence d'une contrainte seuil minimale de traction, couplée à la corrosion, provoque la propagation de la fissure. De plus, lors de la corrosion initiale, les contraintes de traction peuvent provoquer la rupture des films protecteurs en surface, exposant ainsi le métal à l'environnement corrosif.

Il s'agit d'un type de corrosion dangereux qui peut être le résultat de facteurs environnementaux ou de contraintes cycliques. Les principaux types d'attaque de fissuration sont dus à (i) la fatigue par corrosion qui est la défaillance accélérée de l'acier qui subit une charge cyclique en raison de sa présence dans un environnement corrosif, et (ii) SCC qui est la fissuration induite par la corrosion qui se produit dans aciers soumis à de fortes contraintes de traction. Les fissures commencent à la surface et vont vers l'intérieur. Il est à noter que la contrainte peut être le résultat d'un travail à froid, d'un formage ou d'un chargement externe.

Le SCC est un processus de corrosion mécanique et électrochimique combiné qui entraîne la fissuration de certains matériaux. Cela peut conduire à une rupture fragile soudaine et inattendue de métaux normalement ductiles soumis à des niveaux de contrainte bien inférieurs à leur limite d'élasticité. Les contraintes internes dans un matériau peuvent être suffisantes pour déclencher une attaque de fissuration par corrosion sous contrainte.

La SCC n'est pas simplement un chevauchement de la corrosion et des contraintes mécaniques, mais peut être comprise comme un processus auto-catalytique et auto-accéléré conduisant à des taux élevés de dissolution du métal (réaction anodique). Initialement, une petite fosse se forme et se transforme en fissure en raison de la contrainte appliquée ou résiduelle dans le matériau. La formation de fissures ouvre une nouvelle surface métallique active (non passive), qui se corrode à nouveau très facilement. Cela conduit à une propagation supplémentaire de la fissure et à nouveau à l'exposition de nouvelles surfaces métalliques hautement actives dans la fissure. La dissolution du métal dans la fissure progresse rapidement jusqu'à ce qu'une défaillance mécanique se produise.

Le SCC est une forme très spécifique de corrosion qui se produit uniquement lorsque les trois exigences suivantes sont remplies en même temps (Fig 4) à savoir (i) mécanique (charge, contrainte), (ii) matériau (alliage sensible, par exemple acier), et (iii) environnement (hautement corrosif, chlorures). Il est bien connu que certaines nuances d'acier peuvent souffrir de SCC dans des environnements difficiles tels que les piscines intérieures. Dans la plupart de ces cas, la corrosion est initiée par des chlorures attaquant la couche passive.

Le craquage assisté par l'hydrogène est également connu sous le nom de fragilisation par l'hydrogène. Elle est due à la perte de ductilité de l'acier due à la saturation en hydrogène atomique dans les joints de grains. Il se produit sur des sites cathodiques locaux et est aggravé par le stress et les composés tels que le sulfure d'hydrogène.

La fissuration assistée par l'hydrogène est causée par la diffusion d'atomes d'hydrogène dans l'acier. La présence d'hydrogène dans le réseau affaiblit l'intégrité mécanique du métal et conduit à la croissance de fissures et à la rupture fragile à des niveaux de contrainte inférieurs à la limite d'élasticité. Comme le SCC, il peut entraîner une défaillance soudaine des pièces en acier sans aucun signe avant-coureur détectable. Dans les applications courantes, les dommages causés par l'hydrogène ne concernent normalement que l'acier à haute résistance avec une résistance à la traction d'environ 1 MPa ou plus. Comme pour le craquage assisté par hydrogène, trois conditions différentes (Fig 4) doivent être présentes en même temps. Il s'agit (i) de la mécanique (charge, contrainte), (ii) du matériau (dureté de la structure), (iii) de l'environnement (hydrogène externe, hydrogène interne).

La source d'hydrogène peut être le processus de production tel que la fabrication de l'acier, le décapage et l'électro-galvanisation (hydrogène primaire). Une source secondaire peut être l'hydrogène formé lors d'un processus de corrosion. Au cours du processus de corrosion, de l'hydrogène se forme et se diffuse dans le matériau. Cet apport d'hydrogène entraîne une diminution de la ténacité ou de la ductilité de l'acier.

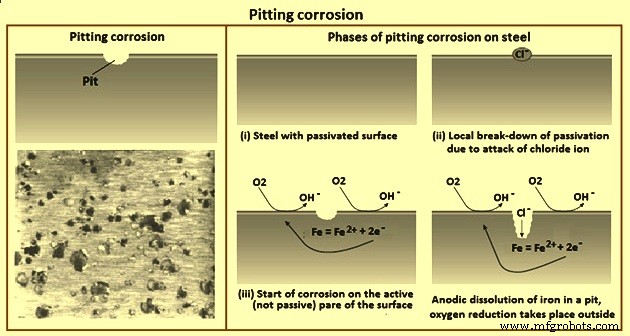

Corrosion par piqûres

La corrosion par piqûres est une attaque extrêmement localisée qui aboutit finalement à la création de petits trous ou piqûres dans l'acier. Cette forme de corrosion se retrouve principalement sur les métaux passifs qui doivent principalement leur résistance à la corrosion à une fine couche d'oxyde en surface d'une épaisseur de quelques nanomètres seulement.

La corrosion par piqûres est l'une des formes de corrosion les plus destructrices et les plus dangereuses. Fondamentalement, les aciers sujets aux piqûres sont ceux qui reposent sur un film d'oxyde pour la protection, tels que les aciers inoxydables. L'initiation d'une fosse peut être le résultat de l'une des raisons suivantes, à savoir (i) une attaque chimique, telle que le chlorure ferreux ou l'eau de mer aérée sur l'acier inoxydable, (ii) une attaque mécanique telle qu'un impact ou une rayure qui enlève de petites zones de le film protecteur, et (iii) la corrosion caverneuse résultant de minuscules dépôts sur la surface, en particulier dans l'eau de mer stagnante. Certaines théories affirment que les piqûres ne sont qu'un cas particulier de corrosion caverneuse.

Le processus d'amorçage de la corrosion commence par une rupture locale de la couche passive. Une attaque corrosive locale peut être initiée sur les aciers, par exemple par des ions chlorure. La corrosion par piqûres peut être assez problématique. Alors qu'une corrosion uniforme est clairement visible à la surface, la corrosion par piqûres n'apparaît souvent que sous la forme de petits trous d'épingle à la surface. La quantité de matière retirée sous les trous d'épingle est normalement inconnue, car des cavités cachées peuvent se former, ce qui rend la corrosion par piqûres plus difficile à détecter et à prévoir. Techniquement, il n'existe aucun moyen raisonnable de contrôler la corrosion par piqûres. Cette forme de corrosion doit être exclue dès le départ par des considérations de conception et l'utilisation du bon matériau. La figure 5 montre la corrosion par piqûres.

Fig 5 Corrosion par piqûres

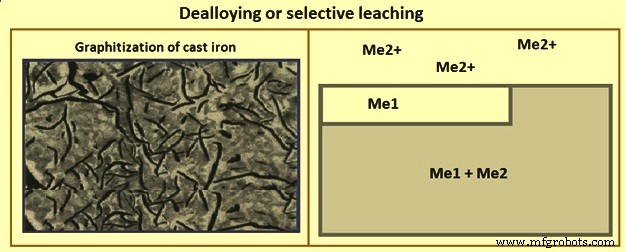

Désalliage ou lixiviation sélective

La corrosion par désalliage ou lixiviation sélective résulte de zones d'une surface métallique qui sont métallurgiquement différentes des autres zones adjacentes. Ce type de corrosion est plus répandu dans les métaux et alliages non ferreux. Par exemple, le laiton est un alliage avec du zinc et du cuivre dans une "solution solide". Il peut se corroder, le zinc étant éliminé de manière sélective de l'alliage, laissant derrière lui le cuivre. Il rend l'alliage poreux et compromet ses propriétés mécaniques. En laiton, il peut être identifié lorsque sa couleur naturelle jaune devient rougeâtre ou cuivrée. Il est utile d'ajouter une petite quantité d'étain à l'alliage pour éviter le désalliage. Une telle lixiviation sélective est connue sous le nom de "dézincification".

Les fontes peuvent se corroder de telle sorte que le fer est sélectivement corrodé, laissant derrière lui une couche de graphite mou. C'est ce qu'on appelle la "graphitisation". D'autres exemples sont appelés désaluminification, dénickélification et décobaltification, etc., où les termes se réfèrent à l'élément métallique qui est sélectivement corrodé. Le désalliage ou la lixiviation sélective est illustré à la figure 6.

Fig 6 Désalliage ou lixiviation sélective

Le mécanisme de lixiviation sélective a été expliqué avec un exemple d'alliage de laiton. Dans ce cas, le laiton se corrode d'abord. Ensuite, les ions de zinc restent en solution et les plaques de cuivre se reforment en une couche solide. Le problème avec cette théorie est que la corrosion se produit même à des vitesses d'écoulement d'électrolyte élevées lorsqu'on suppose que les ions de cuivre sont balayés avant de pouvoir se plaquer.

Une deuxième théorie, toujours pour le laiton, est que le zinc se corrode préférentiellement, laissant derrière lui le cuivre dans une structure en treillis. C'est un processus de corrosion dans lequel le métal le moins noble d'un alliage est attaqué préférentiellement et remplacé dans la matrice par des produits cathodiques. L'exemple le plus courant de ceci se produit avec le laiton et est appelé dézincification. Lors de la dézincification du laiton, le zinc de la matrice de l'alliage est attaqué et le cuivre reste.

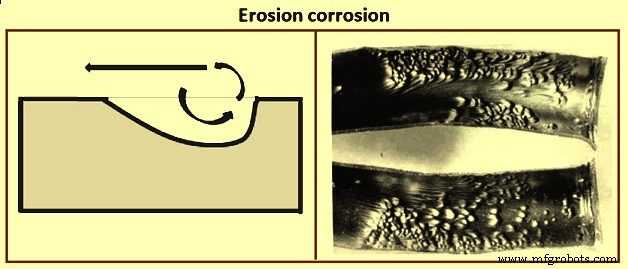

Corrosion par érosion

La corrosion par érosion résulte d'un flux d'électrolyte à grande vitesse dont l'action abrasive accélère la corrosion. Cette corrosion est particulièrement sévère lorsque l'électrolyte contient des solides en suspension. L'effet est d'éliminer un oxyde protecteur de la surface du film, exposant ainsi l'alliage frais à la corrosion. La corrosion par érosion peut être considérée comme une piqûre à une échelle beaucoup plus grande. Il y a, en fait, une limite aux vitesses d'électrolyte qui peuvent être tolérées par des métaux spécifiques.

Les alliages cuivre-nickel sont sélectionnés pour le service en eau de mer en fonction de leur résistance à l'érosion-corrosion (entre autres exigences). En plus de l'érosion, d'autres formes d'attaque liées aux effets de vitesse sont les suivantes.

Cavitation – C'est la détérioration d'une surface causée par la formation et l'effondrement soudains de bulles et de vides dus à la turbulence dans le liquide. Il est normalement marqué par une surface métallique piquée ou rugueuse.

Attaque d'impact – Il s'agit de la corrosion localisée provoquée par des turbulences ou un écoulement incident. Normalement, il existe une vitesse critique au-dessous de laquelle aucun impact ne se produit et au-dessus de laquelle l'attaque augmente rapidement. Dans de nombreux cas, les trois processus de corrosion peuvent se produire simultanément. La figure 7 donne la corrosion par érosion.

Fig 7 Corrosion par érosion

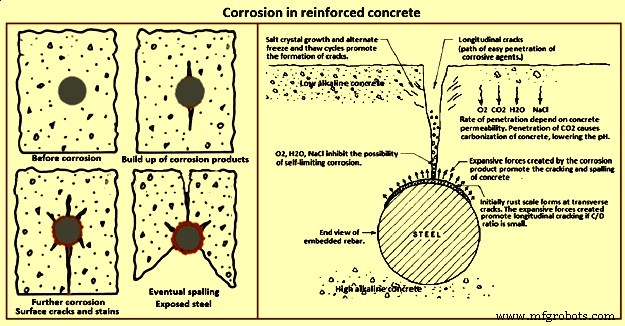

Corrosion dans le béton armé

Le béton armé (RC) est un matériau composite comprenant des barres d'armature en acier (barres d'armature) noyées dans une masse de béton. Les barres d'armature supportent la majeure partie de la charge de traction et confèrent un certain degré de résistance à la fissuration au béton qui lui-même est chargé en compression. L'acier dans le béton est normalement dans un état passif non corrosif. Cependant, des conditions passives de non-corrosion ne sont pas toujours atteintes dans la pratique en raison de la corrosion des barres d'armature. La corrosion des barres d'armature a des conséquences physiques telles qu'une diminution de la résistance ultime et de la facilité d'entretien des structures en béton. La corrosion des barres d'armature en acier dans le béton est un gros problème universel. Les dommages causés par la corrosion peuvent dans une large mesure réduire la facilité d'entretien et l'intégrité structurelle du RC. Les dommages causés par la corrosion à la structure en béton nécessitent une réparation précoce ou, dans certains cas, un remplacement complet de la structure en béton.

Chaque fois que la barre d'armature noyée dans l'acier se corrode, les produits de corrosion augmentent son volume. Toutes les formes d'oxyde et d'hydroxyde de fer ont des volumes spécifiques supérieurs à celui de l'acier. Les forces d'expansion générées par la corrosion de l'acier entraînent des fissures de traction et des taches de rouille sur le béton. Ceci, à son tour, entraîne une réduction de la facilité d'entretien et de l'intégrité structurelle du béton en plus d'affecter son esthétique. Une fois que la corrosion commence, ce n'est qu'une question de temps avant qu'une quantité cumulative de dommages ne se produise sur la structure en béton et qu'elle échoue bien avant sa durée de vie nominale.

Les deux causes principales de la corrosion des armatures dans le béton sont (i) la rupture localisée du film passif sur l'acier par les ions chlorure et (ii) la rupture générale de la passivité par neutralisation de l'alcalinité du béton due à la réaction avec l'atmosphère. CO2 (dioxyde de carbone). Les principaux facteurs affectant la corrosion des armatures en RC sont (i) la perte d'alcalinité due à la carbonatation, (ii) la perte d'alcalinité due aux chlorures, (iii) les fissures dans le béton dues aux charges mécaniques, (iv) les courants vagabonds, ( v) pollution atmosphérique, (vi) voies d'humidité, (vii) rapport eau-ciment, (viii) faible résistance à la traction du béton, (ix) contact électrique avec des métaux différents et (x) corrosion due à la différence d'environnements.

Dans un milieu de parfaite uniformité, la corrosion est très peu probable. Cependant, le béton armé n'est en aucun cas un matériau homogène et des cellules de corrosion se mettent en place lorsque certaines conditions existent. Il existe de nombreuses raisons expliquant la non-uniformité du béton favorisant la corrosion. Le béton peut être alvéolé, poreux et inégalement humide et sec. La fissuration entraîne des différences de contrainte de l'acier, une aération différentielle et des dépôts de sel. Il existe toujours des non-uniformités inhérentes à la barre d'armature elle-même en raison des contraintes résiduelles initiales bloquées et des processus de fabrication. En conséquence, les régions de potentiel inférieur deviennent anodiques et les régions de potentiel supérieur deviennent cathodiques. Le béton humide agit comme électrolyte, dont l'action est encore accélérée si des ions de sel existent. La corrosion dans le béton armé relève normalement de deux groupes généraux, à savoir (i) le béton fissuré et (ii) le béton non fissuré.

Dans le cas de béton frais non fissuré, il existe normalement une résistance suffisante aux attaques corrosives. La couverture en béton sur les barres d'armature est très efficace pour empêcher la pénétration d'agents corrosifs au niveau de l'acier. Il est évident que plus l'enrobage de béton est épais et dense, plus il devient efficace pour résister à la corrosion. De plus, le béton frais a un pH très élevé qui inhibe généralement les réactions de corrosion. Le pH est un indice de l'acidité ou de l'alcalinité d'un milieu. Les nombres de 0 à 7 indiquent l'acidité d'une solution (dans laquelle la corrosion est favorisée) et les nombres de 7 à 14 indiquent l'alcalinité de la solution (dans laquelle la corrosion est retardée). Le béton frais a une teneur élevée en Ca(OH)2 (hydroxyde de calcium) qui lui confère un pH d'environ 13. La dernière défense contre la corrosion est offerte par le film d'oxyde bleu (calamine) autour de la surface de la barre d'armature. Ce film d'oxyde empêche les agents corrosifs d'entrer en contact direct avec le métal nu. Ainsi, la calamine offre une protection localisée contre la corrosion.

Cependant, au fil du temps, les conditions ci-dessus ont tendance à changer. L'eau, le sel, l'oxygène, le CO2 et les gaz industriels (le cas échéant) commencent lentement à pénétrer dans le béton, dont la vitesse dépend de la perméabilité de la couverture de béton. Le CO2, qui pénètre dans le béton par les pores et les fissures, réagit avec le Ca(OH)2 et produit du carbonate de calcium. Ainsi, la valeur du pH et la qualité protectrice du béton sont réduites. Le mécanisme général par lequel la corrosion se produit dans le béton armé est illustré à la figure 8.

Fig 8 Corrosion dans le béton armé

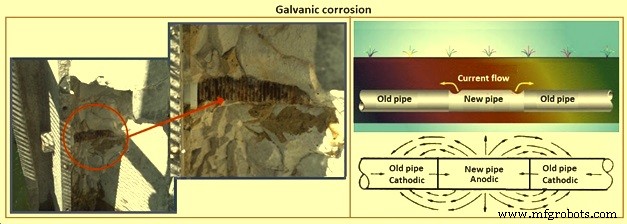

Corrosion galvanique

Lorsque deux métaux différents sont exposés à un environnement corrosif, une différence de potentiel électrique existe. Si les deux métaux sont électriquement connectés, le métal le plus actif devient l'anode dans la cellule galvanique résultante et sa corrosion est augmentée. Un exemple d'une telle cellule de corrosion est l'utilisation de boulons en acier pour maintenir les plaques de cuivre ensemble.

La corrosion galvanique fait référence aux dommages dus à la corrosion lorsque deux métaux différents ont une connexion électriquement conductrice et sont en contact avec un électrolyte corrosif commun. Dans le modèle électrochimique de la corrosion, l'une des deux réactions partielles (dissolution anodique du métal et réduction cathodique de l'oxygène) se produit presque exclusivement sur un métal. Normalement, le métal le moins noble est dissous (dissolution anodique du métal), tandis que la partie la plus noble n'est pas attaquée par la corrosion (sert uniquement de cathode pour la réduction de l'oxygène). Là où la corrosion galvanique a lieu, le taux de corrosion du métal le moins noble est plus élevé que dans un environnement de corrosion libre sans contact avec un autre métal.

En utilisant des données thermodynamiques et en tenant compte de l'expérience commune acquise dans des applications typiques, il est possible de prédire quelles combinaisons de matériaux sont affectées par la corrosion galvanique. Un exemple positif du phénomène de corrosion galvanique est la manière dont le zinc protège les aciers au carbone et les aciers faiblement alliés. Le zinc est le métal le moins noble qui protège activement l'acier en se corrodant lui-même.

Toutes les corrosions galvaniques ne sont pas préjudiciables. L'acier zingué, ou galvanisation, est utilisé pour protéger l'acier, non pas parce que l'acier est résistant à la corrosion, mais puisque le zinc, étant anodique à l'acier, se corrode préférentiellement. Par conséquent, l'acier est protégé cathodiquement en transformant toutes les zones d'acier exposées en cathodes.

Il est normalement recommandé de ne pas utiliser de métaux différents à moins que cela ne soit nécessaire, mais s'il doit être utilisé, les précautions nécessaires sont (i) d'essayer d'isoler électriquement les métaux, (ii) d'utiliser des revêtements protecteurs sur le métal surface(s), normalement la cathode, (iii) pour protéger cathodiquement le métal le moins noble, (iv) pour mettre des inhibiteurs de corrosion dans le système, (v) pour utiliser une conception dans laquelle la partie anodique peut être remplacée facilement, (vi) pour empêcher l'humidité, (vi) d'utiliser des métaux proches les uns des autres dans la série galvanique, (vii) de maintenir le rapport de surface anode / cathode élevé dans la conception, et (viii) d'utiliser des tolérances de conception pour tenir compte de la corrosion. La figure 9 montre la corrosion galvanique.

Fig 9 Corrosion galvanique

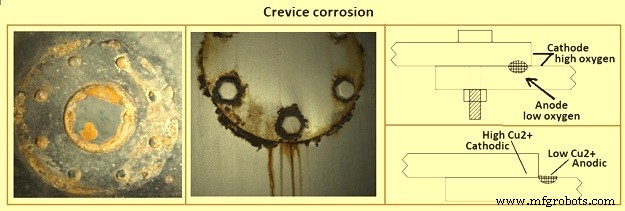

Corrosion caverneuse

La corrosion caverneuse fait référence à la corrosion se produisant dans les fissures ou les crevasses formées entre les deux surfaces (faites du même métal, de métaux différents ou même d'un métal et d'un non-métal). Ce type de corrosion est initié par l'entrée restreinte d'oxygène de l'air par diffusion dans la zone des crevasses, entraînant différentes concentrations d'oxygène dissous dans l'électrolyte commun (la cellule dite d'aération).

La corrosion caverneuse est une attaque localisée qui se produit lorsque des crevasses, formées par des joints à recouvrement, ou des zones de blindage partiel, sont exposées à des environnements corrosifs. Ces cellules résultantes sont appelées cellules de concentration. Deux cas courants sont les cellules à oxygène et les cellules à ions métalliques. Les cellules de concentration d'oxygène se produisent lorsque la zone blindée s'appauvrit en oxygène et que la zone agit comme une anode par rapport à la région d'oxyde. Comme le montre la figure 10, la corrosion devient assez rapide en raison de la petite zone blindée par rapport à la zone non blindée. Dans le cas d'une cellule à oxygène, il existe un "gradient" d'oxygène qui force la formation de l'anode et des cathodes par rapport aux niveaux d'oxygène.

Fig 10 Corrosion caverneuse

La corrosion caverneuse fait référence à la corrosion se produisant dans les fissures ou les crevasses formées entre deux surfaces (faites du même métal, de métaux différents ou même d'un métal et d'un non-métal). Ce type de corrosion est initié par l'entrée restreinte d'oxygène de l'air par diffusion dans la zone de crevasse conduisant à différentes concentrations d'oxygène dissous dans l'électrolyte commun (ce que l'on appelle la cellule d'aération). Encore une fois, les deux réactions partielles ont lieu sur des parties différentes de la surface. La réduction d'oxygène a lieu dans les zones extérieures avec des concentrations d'oxygène plus élevées facilement accessibles par l'air ambiant, tandis que la dissolution du métal anodique se produit dans la zone des crevasses, entraînant une attaque localisée (par exemple des piqûres). Il peut également se produire sous les rondelles ou les joints, lorsque l'entrée d'eau en dessous n'est pas empêchée). Il existe des limites inférieure et supérieure à la taille d'une crevasse dans laquelle la corrosion est induite. Si la crevasse est trop serrée, aucun électrolyte pour la corrosion n'est introduit. Si la crevasse est trop large pour réduire l'entrée d'oxygène, la cellule d'aération et par conséquent différentes concentrations d'oxygène ne peuvent pas se développer. Cependant, la largeur critique des crevasses dépend de plusieurs facteurs tels que le type de métaux impliqués, l'environnement corrosif et les cycles humides / secs.

La force motrice initiale de cette corrosion est la cellule à oxygène. La croissance continue est favorisée par l'accumulation (souvent causée par les mêmes facteurs qui produisent les faibles niveaux d'oxygène des sels hydrolysés acides dans la crevasse. Les alliages, tels que les aciers inoxydables 18-8, sont sujets à la corrosion crevasse des cellules à oxygène.

Les cellules métal-ion sont formées principalement avec des alliages de cuivre. La zone blindée accumule les produits de corrosion et devient cathodique vers les régions à l'extérieur de la crevasse où les produits de corrosion sont maintenus emportés. La figure 10 montre ce type de cellule de concentration.

Un autre exemple de corrosion des cellules à ions métalliques se produit lorsque les vitesses relatives de l'électrolyte sur la surface métallique sont supérieures à un point qu'à un autre, entraînant ainsi une corrosion caverneuse des ions métalliques. Un bon exemple est celui où un disque de métal tourne à grande vitesse dans l'eau de mer. La corrosion se produit près du bord où les vitesses linéaires sont les plus élevées et la concentration en ions métalliques est faible (puisque les ions sont balayés à plusieurs reprises). La vitesse élevée, plus élevée que dans les régions plus proches du moyeu du disque, balaie les ions métalliques, formant ainsi des régions d'anode. Au centre du disque, là où les vitesses sont plus faibles, le métal fait office de cathode et est protégé.

Cependant, les deux cellules de concentration se corrodent dans des régions différentes de la crevasse. La cellule à oxygène se corrode sous la zone blindée tandis que la cellule à ions métalliques se corrode à l'extérieur de la zone. La force motrice initiale de la corrosion est soit l'oxygène, soit la cellule à ions métalliques. Sa croissance continue est régie par l'accumulation de produits de corrosion, de dépôts calcaires et de sels dans la crevasse.

Encore une fois, les deux réactions partielles ont lieu sur des parties différentes de la surface. La réduction d'oxygène a lieu dans les zones extérieures avec des concentrations d'oxygène plus élevées facilement accessibles par l'air ambiant, tandis que la dissolution du métal anodique se produit dans la zone des crevasses, entraînant une attaque localisée (par exemple des piqûres). Il peut également se produire sous les rondelles ou les joints, lorsque l'entrée d'eau en dessous n'est pas empêchée.

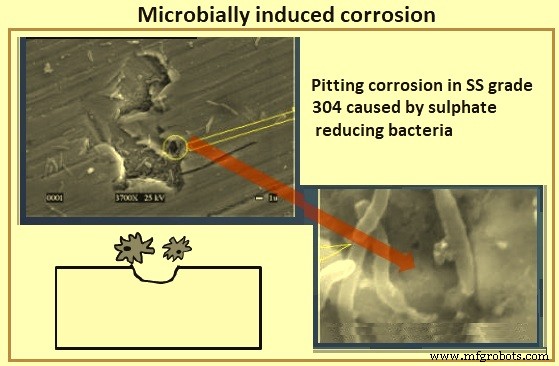

Corrosion induite par les microbes

Les organismes biologiques peuvent jouer un rôle majeur dans l'attaque des métaux. La corrosion est causée ou accélérée par des micro-organismes. Elle peut avoir lieu avec ou sans présence d'oxygène. L'action biologique peut augmenter la sévérité de la corrosion (i) en raison des dépôts biologiques à la surface du matériau, (ii) de la production d'espèces chimiques corrosives (c'est-à-dire du sulfure d'hydrogène provenant de bactéries sulfato-réductrices - SRB) et (iii) de la perturbation de réactions électrochimiques normales et formation de film.

La corrosion microbienne (microbiologiquement) induite (MIC) est une corrosion qui est causée par la présence et les activités de micro-organismes. Les micro-organismes sont les organismes qui ne peuvent pas être vus individuellement à l'œil nu, y compris les microalgues, les bactéries et les champignons. La corrosion microbienne induite peut provoquer diverses formes de corrosion localisée, y compris la piqûre, le désalliage, la corrosion par érosion accrue, la corrosion galvanique accrue, la fissuration par corrosion sous contrainte et la fragilisation par l'hydrogène. En raison du MIC, la corrosion peut se produire à des endroits où elle n'est pas prévue, et elle peut se produire à des taux très élevés. Les matériaux de fer et d'acier subissent MIC. En outre, le MIC peut également avoir lieu dans l'eau de mer, l'eau douce, l'eau distillée/déminéralisée, les hydrocarbures, les produits chimiques de procédé, les aliments, les sols, le plasma humain, la salive et les eaux usées.

Bien que les SRB, actifs uniquement dans des environnements anaérobies (sans oxygène), soient une cause très courante de corrosion, les MIC peuvent également être causées par d'autres types de micro-organismes. Par exemple, les « thiobacilles », qui sont des bactéries oxydant le soufre (SOB), oxydent les composés soufrés en acide sulfurique. Autres micro-organismes producteurs d'acide Inclure à la fois les bactéries et les champignons. Les microbes peuvent adhérer aux surfaces métalliques en formant un biofilm, constitué d'une communauté de micro-organismes, conduisant à la corrosion. Lorsque les produits acides de l'action bactérienne sont piégés à l'interface biofilm – métal, leur impact sur la corrosion est intensifié.

Bien que le fer ne se corrode pas de manière appréciable dans l'eau désaérée, le taux de corrosion dans certains environnements naturels désaérés s'avère anormalement élevé. Ces taux élevés ont été attribués à la présence de SRB (par exemple, desulfovibrio desulfuricans). Leur relation avec une vitesse de corrosion accélérée observée dans les sols pauvres en oxygène dissous a été observée pour la première fois en Hollande. Les bactéries sont courbées, mesurant environ 1 × 4 micromètres, et se retrouvent dans de nombreuses eaux et sols. Ils ne prospèrent que dans des conditions anaérobies dans la plage de pH d'environ 5,5 à 8,5. Certaines variétés se multiplient dans les eaux douces et dans les sols contenant des sulfates, tandis que d'autres prospèrent dans les eaux saumâtres et l'eau de mer, et d'autres encore existent dans les sols profonds à des températures pouvant atteindre 60 deg C à 80 deg C.

SRBs easily reduce inorganic sulphates to sulphides in the presence of hydrogen or organic matter, and they are aided in this process by the presence of an iron surface. The aid which iron provides in this reduction is probably to supply hydrogen, which is normally adsorbed on the metal surface and which the bacteria use in reducing SO4. For each equivalent of hydrogen atoms they consume, one equivalent of Fe 2+ enters solution to form rust and FeS. Hence, the bacteria probably act essentially as depolarizers.

Ferrous hydroxide and ferrous sulphide are formed in the proportion of 3 moles to 1 mole. Analysis of rust in which SRBs were active shows this approximate ratio of oxide to sulphide. Qualitatively, the action of SRB as the cause of corrosion in water initially free of sulphides can be detected by adding a few drops of hydrochloric acid to the rust and noting the smell of hydrogen sulphide.

Severe damage by SRBs has occurred particularly in oil well casing, buried pipelines, water cooled rolling mills, and pipe from deep water wells. Within 2 years, well water can cause failure of a galvanized water pipe 50 mm in diameter by the action of SRB.

A combination of low temperature and low humidity is one approach for controlling the growth of bacteria, but fungi can be capable of growing under such conditions. Regular cleaning is a good practice to prevent bio-film formation and subsequent corrosion. Chlorination is used to eliminate bacteria which cause corrosion, but this treatment can produce by-products which are environmentally unacceptable. Aeration of water reduces activity of anaerobic bacteria since they are unable to thrive in the presence of dissolved oxygen. Addition of certain biocides can be beneficial, but micro-organisms are capable of becoming resistant to specific chemicals after long term use. Eradication of microbial populations can be achieved by combining several chemicals or by increasing the concentration of a biocide. Fig 11 shows example of microbially induced corrosion.

Fig 11 microbially induced corrosion

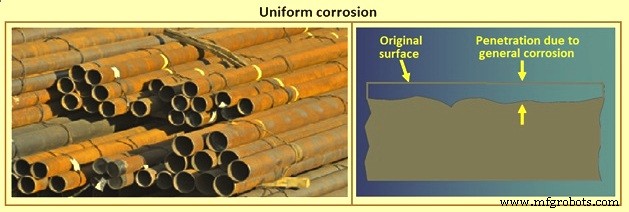

Uniform or general corrosion

Uniform corrosion (Fig 12) is a form of corrosion where the surface is removed almost evenly. The partial reactions (metal dissolution and oxygen reduction) are statistically distributed over the surface, leading to more or less homogenous dissolution of the metal and uniform formation of corrosion products (e.g. red rust on carbon steel). This corrosion results from the continual shifting of anode and cathode regions of the surface of a metal in contact with the electrolyte and leads to a nearly uniform corrosive attack on the entire surface. An example of such corrosion is the rusting of steel plate in seawater. Although it is termed uniform corrosion, it is characterized by the average surface loss.

Fig 12 Uniform corrosion

If the rate of metal loss is known, allowances can be made in design and maintenance to accommodate the corrosion. The extent of this form of corrosion can normally be well estimated on the basis of previous experience. The rate of corrosion is normally given in micrometers per year. Using these average values, it is possible to calculate the life expectancy of a component, and thus to enhance its life expectancy by increasing its thickness.

Uniform corrosion takes place on unprotected carbon steel and on zinc-coated steel under atmospheric conditions. In reality, purely homogenous corrosion attack is unlikely to take place. There are always areas, especially on complex steel parts, which corrode faster than others leading to a more or less rough surface with an irregular covering of corrosion products.

Processus de fabrication

- Application du molybdène métal et de ses alliages

- Concepts de base de la couleur, du mélange des couleurs et de la classification des colorants expliqués…

- Connaissances de base de l'acier découpé au laser et machine de découpe laser de l'acier

- 20 outils et équipements de soudage de base pour les débutants

- Qu'est-ce que la Corrosion ? - Définition et prévention

- Tendances de l'industrie du marché du fer et de l'acier à connaître

- Véhicules de prévention de la corrosion et d'allègement

- Matières premières utilisées dans la fabrication du fer et de l'acier

- Comprendre les types de métaux courants, leurs propriétés et leurs utilisations