Aspects métallurgiques de la galvanisation de l'acier

Aspects métallurgiques de la galvanisation de l'acier

Les objets en acier, qui ne sont pas protégés en surface, peuvent subir de graves dommages en raison de diverses conditions environnementales telles que la pluie, la neige, le vent et les températures extrêmes. Ces conditions environnementales défavorables convertissent le fer en oxyde de fer et corrodent l'acier avec pour conséquence une augmentation de volume et une diminution de résistance. Pour éviter que les conditions environnementales n'agissent sur la surface de l'acier, divers revêtements de surface protecteurs sont utilisés. Parmi les différents types de revêtements de surface, la galvanisation est un revêtement de surface très populaire et fiable.

Des revêtements galvanisés à chaud sont appliqués sur l'acier pour améliorer les performances anti-corrosion de l'acier afin de garantir qu'il dure le plus longtemps possible avec un minimum d'entretien. La génération de revêtements de zinc et d'alliage de zinc sur l'acier est l'une des technologies de traitement les plus importantes sur le plan commercial, utilisée pour protéger les objets en acier exposés à des environnements corrosifs. D'un point de vue technologique, les principes de la galvanisation sont restés inchangés depuis que ce revêtement a été utilisé il y a plus de 200 ans.

La galvanisation à chaud est normalement fréquemment utilisée sur des produits dont la surface est exposée à l'usure, par exemple les seuils de véhicules, les wagons de transport, les marches, les mains courantes et les caillebotis.

La galvanisation forme une liaison métallurgique entre l'acier sous-jacent et le revêtement de zinc, créant ainsi une barrière qui fait partie de l'acier lui-même. Les revêtements galvanisés adhèrent à l'acier sous-jacent au moins dix fois plus que tout autre revêtement. Au cours du processus de galvanisation, il y a une réaction entre le zinc fondu et le fer de l'acier et une série de couches d'alliage Zn-fer se forment comme indiqué sur la figure 2. La figure montre une microstructure typique de la section transversale d'un acier galvanisé. revêtement composé de trois couches d'alliage et d'une couche de zinc métallique pur.

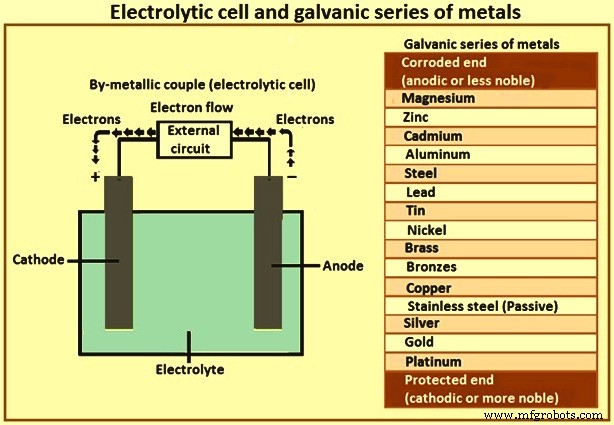

Les revêtements de zinc sont principalement utilisés pour améliorer la corrosion aqueuse de l'acier par deux méthodes, à savoir (i) la protection barrière et (ii) la protection galvanique. Dans la protection barrière, le revêtement de zinc, qui sépare l'acier de l'environnement de corrosion, se corrode d'abord avant que l'environnement corrosif n'atteigne l'acier. Dans la protection galvanique, une cellule électrolytique est formée car le zinc est moins noble ou anodique au fer dans les conditions ambiantes, et donc se corrode de manière sacrificielle pour protéger l'acier du substrat, même si une partie de l'acier est exposée sous forme de bords coupés ou de rayures dans le revêtement. La figure 1 montre une cellule électrolytique et une série galvanique de métaux.

Fig 1 Cellule électrolytique et séries galvaniques de métaux

Protection cathodique du revêtement galvanisé

Le zinc métallique est anodique à l'acier. En présence d'un électrolyte, le revêtement de zinc anodique sur l'acier galvanisé se corrode préférentiellement à la base en acier cathodique, empêchant ainsi la corrosion de petites zones qui peuvent être exposées par des dommages accidentels au revêtement (Fig 1). Cette protection cathodique se poursuit tant qu'il y a un revêtement de zinc. Le mécanisme de protection cathodique par le zinc est comme indiqué ci-dessous.

Lorsque le zinc et l'acier sont en contact dans un électrolyte, des différences de potentiel électrique se développent et une cellule électrolytique se forme. Le zinc étant plus électrochimiquement actif que l'acier, il devient une anode pour tout l'acier, empêchant la formation de petites zones cathodiques et anodiques à la surface de l'acier. En raison des différences de potentiel électrique à l'intérieur de la cellule, des électrons chargés négativement circulent de l'anode de zinc vers la cathode en acier et les atomes de l'anode sont convertis en ions de zinc chargés positivement. À la surface de la cathode, les électrons chargés négativement attirent et réagissent avec les ions hydrogène chargés positivement de l'électrolyte, libérant de l'hydrogène gazeux. Il n'y a pas de réaction chimique entre la cathode en acier et l'électrolyte. Ce phénomène, appelé protection cathodique, empêche la corrosion de la cathode en acier. Les ions de zinc chargés positivement sur la surface de l'anode réagissent avec les ions hydroxyle chargés négativement de l'électrolyte et le zinc se consume lentement, fournissant une protection sacrificielle pour l'acier. Lorsqu'une discontinuité ou des dommages dans le revêtement de zinc exposent l'acier sous-jacent, la protection cathodique que le zinc fournit à l'acier garantit que l'acier exposé ne se corrode pas.

Les tests d'exposition effectués par l'American Society for Testing and Materials (ASTM) montrent que la perte de poids du panneau, une mesure du taux de corrosion, est beaucoup plus faible pour le zinc que pour l'acier dans une large gamme d'expositions. Les revêtements galvanisés sont consommés à des taux compris entre un dix-septième et un quatre-vingtième de ceux de l'acier, de sorte que même dans des environnements agressifs, la galvanisation à chaud offre une longue durée de vie.

Processus de galvanisation

Les méthodes de traitement typiques utilisées dans la production de revêtements de zinc comprennent la galvanisation à chaud, la pulvérisation thermique et l'électrodéposition. La galvanisation à chaud est une technique courante et populaire pour la galvanisation des objets en acier. Elle consiste en l'immersion de l'objet en acier dans un bain liquide de zinc ou d'un alliage de zinc, soit par traitement discontinu, soit en continu. Le processus continu est plus avantageux pour les produits enroulés tels que les tôles, les fils et les tubes, tandis que le processus par lots est normalement utilisé pour les produits en vrac.

En général, avant l'immersion dans le bain de zinc liquide, l'objet en acier à galvaniser est d'abord nettoyé pour éliminer tout oxyde de surface susceptible de réagir dans le bain de zinc. La surface de l'objet doit être très propre et exempte d'oxydes de surface lorsqu'elle est introduite dans le bain liquide de revêtement de zinc. Après le trempage à chaud, dans lequel l'acier réagit avec le bain formant le revêtement, l'objet est retiré, refroidi et parfois ensuite traité thermiquement. La figure 2 montre le processus de galvanisation.

Fig 2 Processus de galvanisation et section transversale de la couche galvanisée

Dans le cas de la galvanisation de la tôle laminée à froid, la tôle reçoit généralement un recuit en ligne à des températures supérieures à 650 deg C avant le bain de revêtement, puis est refroidie à environ 470 deg C à 490 deg C avant d'entrer. le bain. Le zinc, qui fond à 419 degrés C, est normalement à une température de 465 degrés C. La tôle d'acier a une résistance à haute température suffisante pour pouvoir être tirée à travers le four de recuit et le bain de zinc sans se déchirer ni se déformer. Pendant le temps que la tôle est immergée dans le bain (dans certaines lignes de revêtement, il est aussi bref qu'environ 2 secondes), l'acier et le zinc fondu subissent une réaction métallurgique.

Lors de cette réaction, les atomes de surface de l'acier, qui sont à l'état solide, interagissent avec les atomes de zinc du bain, qui sont à l'état fondu. Cette interaction est appelée « diffusion ». Les atomes de zinc se déplacent dans la direction de l'acier et les atomes de fer de l'acier migrent vers le zinc fondu. Le résultat est la formation d'une couche « mixte » solide entre l'acier et le zinc fondu. Cette couche contient des atomes de zinc et de fer dans des proportions spécifiques et est appelée un composé «intermétallique». Le mélange d'atomes de métaux différents est appelé alliage et la zone de diffusion qui se forme lors de la galvanisation est un alliage intermétallique. C'est cette zone d'alliage, lorsqu'elle est correctement formée, qui assure l'excellente liaison entre l'acier et le revêtement de zinc.

Comme le montre la figure 2, la dureté des couches gamma, delta et zêta du revêtement de zinc, exprimée en DPN (diamond pyramid number), est supérieure à celle de l'acier sous-jacent. En raison de cette dureté plus élevée, ces couches offrent une excellente protection contre les dommages du revêtement par abrasion. La couche êta du revêtement ayant une faible dureté est assez ductile et confère au revêtement une certaine résistance aux chocs. Les couches d'alliage zinc-fer zêta, delta et gamma sont en fait plus dures que l'acier de base, ce qui confère à l'acier de galvanisation une résistance exceptionnelle à l'abrasion et aux dommages mécaniques. Des conditions de charge abrasives ou lourdes en service peuvent éliminer la couche êta relativement molle de zinc d'une surface galvanisée, mais la couche d'alliage zêta très dure est alors exposée pour résister à une abrasion supplémentaire et à une charge lourde.

Les forces de tension superficielle font adhérer une couche de zinc fondu à l'acier lorsqu'il sort du bain. Une fois l'excès de zinc essuyé, le liquide restant se solidifie lorsqu'il refroidit en dessous de 419 ° C. Le produit final (acier galvanisé) se compose du noyau en acier, avec une couche d'alliage intermétallique et une couche de zinc externe sur les deux surfaces. Si le bain de zinc est exempt d'aluminium, une coupe transversale du revêtement peut ressembler à celle de la figure 2.

Par conséquent, la composition d'un objet en acier revêtu de zinc consiste en (i) le revêtement ou l'alliage de revêtement, (ii) une couche interfaciale entre le revêtement et le substrat en acier contenant une série de composés intermétalliques, et (iii) le substrat en acier . Chacune de ces régions peut être affectée par la durée et la température du bain, ainsi que par la chimie du bain et de l'acier du substrat. Les couches d'alliage intermétallique représentées sur la figure 2 sont un mélange d'atomes de zinc et de fer. Ils fournissent un degré élevé de liaison entre l'acier et le revêtement extérieur en zinc. Malheureusement, ces alliages ont une très faible ductilité, c'est-à-dire qu'ils sont durs et cassants. Lorsque la tôle galvanisée est mise en forme, il y a une forte probabilité que des fissures de cisaillement se développent dans les alliages et que le revêtement de zinc s'écaille. Ce comportement limite sérieusement la capacité de façonner la tôle galvanisée dans des formes telles que des coupelles étirées, des panneaux de toiture, des coutures serrées ou des ailes automobiles très étirées.

La couche d'alliage est essentielle pour obtenir une bonne liaison entre l'acier et le zinc. Cette couche doit également être continue (sur toute la surface de l'objet) pour que le revêtement soit exempt de pores. Sans interférer avec la formation d'une zone de liaison d'alliage, la nature de l'alliage doit être modifiée afin que la formation de la tôle galvanisée en formes complexes devienne possible.

La dureté, la ductilité et l'adhérence se combinent pour fournir au revêtement galvanisé une très bonne protection contre les dommages lors d'une manipulation brutale. La structure du revêtement galvanisé et l'épaisseur relative de ses couches d'alliage zinc-fer ont peu ou pas d'effet sur la durée de vie protectrice du revêtement. La durée de protection dépend de la masse totale du revêtement.

L'épaisseur du revêtement est proportionnelle à la masse du revêtement. L'épaisseur des revêtements galvanisés à chaud est déterminée par l'épaisseur des couches d'alliage zinc-fer qui se forment lorsque l'acier réagit avec le zinc. Une épaisseur de revêtement plus élevée de l'acier galvanisé se traduit par une meilleure résistance à la corrosion et offre une durabilité accrue. Cependant, cela peut conduire à une faible formabilité de l'acier. La résistance à la traction de la couche revêtue de zinc augmente avec l'augmentation de l'épaisseur. De plus, les revêtements galvanisés sont légèrement plus épais au niveau des coins et des bords, ce qui constitue un avantage important par rapport à la plupart des revêtements organiques qui s'amincissent dans ces zones critiques.

L'épaisseur, la structure de l'alliage et la finition des revêtements galvanisés sont influencées par (i) l'état de surface de l'acier et (ii) la composition de l'acier. L'augmentation de la durée d'immersion dans le bain de galvanisation n'augmente pas l'épaisseur du revêtement sauf dans le cas des aciers au silicium. De plus, le double trempage ou la galvanisation une deuxième fois n'augmente pas l'épaisseur du revêtement galvanisé et peut nuire à l'apparence du revêtement.

État de surface de l'acier – L'acier de grenaillage avant la galvanisation rend la surface rugueuse et augmente sa surface, ce qui entraîne une plus grande réactivité au zinc fondu. Une plus grande croissance de l'alliage zinc-fer se produit pendant la galvanisation, produisant des revêtements plus épais, mais au détriment d'une surface plus rugueuse et d'un aspect plus médiocre. L'application de cette méthode pour obtenir des revêtements plus épais est normalement limitée par des considérations pratiques et économiques.

Composition de l'acier – Les teneurs en silicium et en phosphore peuvent avoir des effets majeurs sur la structure, l'apparence et les propriétés des revêtements galvanisés. Dans les cas extrêmes, les revêtements peuvent être excessivement épais, cassants et facilement endommagés.

Certains niveaux de teneur en silicium entraînent des revêtements galvanisés excessivement épais. Ces revêtements très épais résultent de la réactivité accrue de l'acier avec le zinc fondu et de la croissance rapide des couches d'alliage zinc-fer à la surface de l'acier. Une croissance excessive de l'épaisseur du revêtement se produit sur les aciers dont la teneur en silicium est comprise entre 0,04 % et 0,14 %. Les taux de croissance sont inférieurs pour les aciers contenant entre 0,15 % et 0,22 % de silicium et augmentent avec l'augmentation des niveaux de silicium au-dessus de 0,22 %.

La présence de phosphore au-dessus d'un seuil d'environ 0,05 % produit une augmentation marquée de la réactivité de l'acier avec le zinc fondu et une croissance rapide du revêtement. Lorsqu'il est présent en combinaison avec du silicium, le phosphore peut avoir un effet disproportionné, produisant des revêtements galvanisés excessivement épais.

Comme guide pour l'aptitude des aciers contenant du silicium et du phosphore à la galvanisation, les critères à appliquer sont (i) % Si inférieur à 0,04 %, et (ii) % Si + (2,5 x % P) inférieur à 0,09 %. Les revêtements galvanisés sur les aciers au silicium sont normalement de couleur gris terne ou gris inégal avec une finition rugueuse et peuvent être cassants.

La durée de vie du revêtement est proportionnelle à l'augmentation de l'épaisseur et n'est pas affectée par l'apparence, à condition que le revêtement soit sain et continu. En général, l'épaisseur, l'adhérence et l'aspect des revêtements galvanisés sur les aciers au silicium et au phosphore échappent au contrôle du personnel de galvanisation.

Propriétés mécaniques des aciers galvanisés

Le processus de galvanisation n'a aucun effet sur les propriétés mécaniques des aciers de construction qui sont normalement galvanisés.

Résistance et ductilité – Un très grand nombre d'expériences et de tests ont été menés au fil des ans afin de déterminer si, et dans quelle mesure, la galvanisation à chaud affecte les propriétés mécaniques des aciers à faible teneur en carbone, non alliés et faiblement alliés. Les résultats des tests sont brièvement résumés ci-dessous et s'appliquent à la fois à l'acier galvanisé à des températures normales (460 deg C) et élevées (560 deg C).

La résistance à la traction ultime, la limite d'élasticité, l'allongement au point de rupture et la contraction de l'acier galvanisé à chaud restent pratiquement inchangés après la galvanisation à chaud à la fois à l'état soudé et non soudé. La résistance de l'acier travaillé à froid ou traité thermiquement peut être réduite lors de la galvanisation à chaud. L'importance de la réduction dépend du degré d'ouvraison ou de la nature du traitement thermique. La ténacité à l'entaille de l'acier galvanisé à chaud diminue quelque peu par rapport aux échantillons vieillis artificiellement, mais pas suffisamment pour affecter l'utilisation de l'acier.

La ductilité de l'acier n'est pas affectée par la galvanisation à chaud. Une flexion excessive peut cependant entraîner des fissures dans le revêtement de zinc lui-même. Les coudes 1-t dans de nombreux aciers sont fragilisés par la galvanisation, mais les coudes galvanisés 2-t et 3-t dans tous les aciers peuvent être complètement redressés sans se fissurer.

Dans une étude, dans laquelle les propriétés mécaniques de 19 aciers de construction différents des principales zones industrielles du monde ont été étudiées avant et après la galvanisation, il a été constaté que le processus de galvanisation n'a aucun effet sur les propriétés de traction, de flexion ou d'impact de tout des aciers de construction étudiés. De plus, même les versions les plus résistantes n'ont pas montré de fragilisation par l'hydrogène suite à un prétraitement typique dans HCI inhibé ou H2SO4.

Les modifications des propriétés mécaniques attribuables au processus de galvanisation n'ont été détectées que lorsque l'acier a été travaillé à froid avant la galvanisation, mais alors seules certaines propriétés ont été affectées. Ainsi, la résistance à la traction, la résistance à l'épreuve et l'allongement à la traction de l'acier laminé à froid ne sont pas affectés, sauf que l'allongement à la traction de l'acier laminé à froid à 40 % a tendance à augmenter par galvanisation.

Fragilité et fissuration – Le travail à froid réduit la ténacité à l'entaille de l'acier et augmente la température de transition pour la rupture fragile. Un vieillissement ultérieur à des températures élevées renforce cet effet. Même si l'acier lui-même est durci par vieillissement, l'effet du travail à froid peut être suffisant pour que l'acier ait une ténacité inadéquate pour répondre aux exigences applicables. Le processus de vieillissement peut dans certains cas être accéléré à la température élevée du bain de galvanisation. Cependant, ces aciers finissent par devenir cassants, qu'ils soient galvanisés à chaud ou non.

En galvanisation à chaud, il est important de savoir si les composants ont été écrouis ou non. L'acier calmé à l'aluminium et au silicium peut être affecté négativement par la déformation à froid et le vieillissement par galvanisation. Si le travail à froid d'un acier sensible ne peut être évité, l'acier doit être détendu entre 600 °C et 650 °C pendant 30 minutes ou normalisé avant la galvanisation. Cependant, les aciers sensibles sont relativement peu courants.

La galvanisation à chaud de l'acier de construction ordinaire non allié ou faiblement allié ne donne pas lieu à une fragilisation par l'hydrogène. L'hydrogène, qui peut être absorbé pendant le décapage, doit principalement être expulsé thermiquement lors de l'immersion dans le zinc. L'absorption d'hydrogène peut cependant conduire à la fragilisation de certains aciers trempés ou à haute résistance. Le dynamitage au lieu du décapage est une possibilité pour éviter le problème.

La fissuration intercristalline peut dans certains cas se produire en galvanisation à chaud en raison de la pénétration du zinc dans les limites intergranulaires de l'acier. Une condition préalable à cela est que des contraintes importantes aient été induites par le soudage ou le durcissement de l'acier. Le risque de fissuration ou de fracture intercristalline due à la pénétration du zinc est négligeable dans la galvanisation à chaud de l'acier de construction ordinaire. Cependant, les matériaux durcis peuvent être sensibles. Le risque de fissuration peut être minimisé si l'acier est recuit à des températures supérieures à celles du bain de zinc, c'est-à-dire supérieures à 460 deg C.

Fragilisation – Il est assez rare que l'acier soit dans un état fragilisé après galvanisation. L'apparition de la fragilisation dépend d'une combinaison de facteurs. Dans certaines conditions, certains aciers peuvent perdre leurs propriétés ductiles et se fragiliser. Plusieurs types de fragilisation peuvent se produire, mais parmi ces types, seule la fragilisation due à la déformation est aggravée par le processus de galvanisation. Les informations suivantes sont fournies à titre indicatif pour les applications critiques.

Susceptibilité à la fragilisation due à l'âge – La fragilisation par déformation est causée par le travail à froid de certains aciers, principalement à faible teneur en carbone, suivi d'un vieillissement à des températures inférieures à 600 deg C, ou par des aciers de travail à chaud inférieurs à 600 deg C. Tous les aciers de construction peuvent se fragiliser dans une certaine mesure. L'étendue de la fragilisation dépend de la quantité de déformation, du temps à la température de vieillissement et de la composition de l'acier, en particulier de la teneur en azote. Les éléments connus pour fixer l'azote sous forme de nitrures sont utiles pour limiter les effets du vieillissement sous contrainte. Ces éléments comprennent l'aluminium, le vanadium, le titane, le niobium et le bore.

Fragilisation par l'hydrogène – L'hydrogène peut être absorbé dans l'acier lors du décapage à l'acide, mais il est expulsé rapidement aux températures de galvanisation et ne pose pas de problème avec des composants exempts de contraintes internes. Certains aciers qui ont été écrouis et/ou sollicités lors du décapage peuvent être affectés par une fragilisation par l'hydrogène dans la mesure où une fissuration peut se produire avant la galvanisation.

Le processus de galvanisation implique une immersion dans un bain de zinc fondu à environ 450 °C. L'effet de traitement thermique de la galvanisation peut accélérer l'apparition de la fragilisation due au vieillissement des aciers sensibles qui ont été travaillés à froid. Aucun autre aspect du processus de galvanisation n'est significatif.

Contraintes de soudure – Dans les structures soudées, les contraintes de soudure sont en partie réduites par la galvanisation à chaud. Les contraintes de durcissement dans les zones affectées par la chaleur de la soudure sont également réduites. Cela signifie que les structures soudées ont une résistance statique plus élevée dans la forme galvanisée à chaud que dans l'état non traité.

Résistance à la fatigue – La résistance à la fatigue est affectée différemment par la galvanisation à chaud selon le type d'acier. Il y a une réduction relativement faible des aciers calmés à l'aluminium, tandis que la réduction des aciers calmés au silicium peut être un peu plus élevée. La raison en est la composition différente de la couche de fer-zinc. Dans des conditions de fatigue, des fissures se forment dans cette couche qui peuvent alors agir comme des initiateurs de fissuration à la surface de l'acier.

Dans la détermination des données de fatigue dans les expériences de laboratoire, cependant, le matériau galvanisé à chaud est comparé à de l'acier « neuf », non traité. Mais si une structure non traitée est exposée à l'extérieur, elle est immédiatement attaquée par la corrosion. Des piqûres se forment qui sont 5 fois à 7 fois plus profondes que la corrosion générale, et la résistance à la fatigue diminue rapidement. À l'inverse, la résistance à la fatigue de l'acier galvanisé à chaud ne change pas sensiblement pendant le temps d'exposition, à condition que le revêtement de zinc reste sur la surface de l'acier. Dans des conditions normales, aucune piqûre ne se produit dans le revêtement de zinc. La réduction de la résistance à la fatigue causée par la galvanisation à chaud est faible par rapport à la réduction causée par l'attaque par la corrosion. Il est également à noter que le grenaillage et plus particulièrement le soudage réduisent également la résistance à la fatigue.

L'expérience pratique montre que la résistance à la fatigue des aciers normalement galvanisés n'est pas significativement affectée par la galvanisation. La résistance à la fatigue de certains aciers, en particulier les aciers calmés au silicium, peut être réduite, mais toute réduction est faible par rapport aux réductions pouvant résulter de la corrosion par piqûres sur les aciers non galvanisés et des effets des soudures.

Pour des raisons pratiques, où la durée de vie est basée sur la résistance à la fatigue des soudures, les effets de la galvanisation peuvent être ignorés. La résistance à la fatigue est diminuée par la présence d'entailles et de cordons de soudure, quels que soient les effets des procédés impliquant un cycle de chauffe comme la galvanisation. Le refroidissement rapide du travail à chaud peut induire des micro-fissures, en particulier dans les zones de soudure, produisant un effet d'entaille avec des réductions conséquentes de la résistance à la fatigue.

Dans les applications critiques, les spécifications de galvanisation des fabrications en acier soudées nécessitent un refroidissement à l'air plutôt qu'une trempe à l'eau après la galvanisation pour éviter la possibilité de micro-fissures et de réductions de la résistance à la fatigue.

Travail à froid – Le travail à froid tel que le poinçonnage de trous, le cisaillement et le pliage avant la galvanisation peut conduire à la fragilisation des aciers sensibles. Les aciers d'une épaisseur inférieure à 3 mm ne seront probablement pas affectés de manière significative.

Acier galvanisé à chaud et coupe-feu – L'acier galvanisé à chaud ne brûle pas, mais la résistance diminue lorsque la température augmente. Les constructions en acier restent stables jusqu'à ce que la température critique soit atteinte. Cela se produit entre 500 deg C et 750 deg C selon la situation de chargement.

Acier galvanisé à chaud exposé à des températures élevées – Une étude sur la façon dont les revêtements galvanisés à chaud réagissent lorsqu'ils sont exposés à des températures élevées a indiqué que les revêtements peuvent supporter des températures allant jusqu'à 275 ° C, ce qui est vrai si le temps d'exposition est relativement court. Pour des durées d'exposition supérieures à quelques semaines, cette température est trop élevée. Les résultats de l'étude ont montré que les revêtements galvanisés à haute température (immersion à 560 deg C) réagissent moins bien aux températures élevées que les revêtements formés par galvanisation à basse température.

La raison en est qu'une température élevée provoque des transformations en phase solide dans le revêtement. Le revêtement de zinc pur le plus externe est transformé en une phase fer-zinc intermétallique. Lorsque tout le revêtement est constitué de cette phase fer-zinc, il devient plus cassant et des fissures peuvent se former, notamment lors du refroidissement (procédés cycliques). Les revêtements galvanisés à haute température sont particulièrement sensibles car ils sont constitués majoritairement de phases intermétalliques dès le départ. Les combinaisons de températures élevées et de contraintes mécaniques, par exemple des vibrations, doivent être évitées. Les revêtements à basse température avec une grande partie de zinc pur ont la meilleure possibilité de résister à des températures élevées pendant de plus longues périodes.

Durabilité contre l'usure – Le zinc pur est un métal mou, mais il est plus dur que la plupart des revêtements organiques disponibles. Cependant, les phases intermétalliques fer-zinc créées lors de la galvanisation à chaud sont très dures, encore plus dures que les aciers de construction courants. De ce fait, les phases fer-zinc sont plus résistantes à l'usure que le zinc pur. Des études ont montré que la couche intermétallique a une résistance à l'usure qui est 4 fois à 5 fois meilleure que la couche de zinc pur.

Résistance à la corrosion atmosphérique – La durée de vie d'un revêtement galvanisé à chaud est à peu près proportionnelle à l'épaisseur du revêtement. Par conséquent, dans un environnement donné, il est possible de prédire combien de temps un revêtement va durer avant qu'une réparation ne soit nécessaire. Avec un revêtement galvanisé, la durée de vie est basée sur l'apparition de 5 % de rouille rouge sur la surface de l'acier.

La résistance à la corrosion atmosphérique de l'acier galvanisé à chaud dépend de facteurs climatiques tels que l'humidité, les précipitations, la proximité de la côte et la présence de polluants. Ce dernier peut avoir un effet particulièrement néfaste sur les performances du revêtement en fonction des polluants présents dans l'environnement.

Les taux de corrosion de l'acier galvanisé à chaud aux endroits côtiers (généralement à moins de 1 km de la ligne des hautes eaux) peuvent être élevés. Les gaz générés par l'industrie tels que le dioxyde de soufre et les oxydes d'azote attaquent le revêtement de zinc, tout comme les gaz d'ammoniac. Dans les zones rurales, les revêtements galvanisés à chaud peuvent durer bien plus de 80 ans. Cette performance peut être compromise en cas d'application excessive d'insecticides et d'engrais qui, combinés à l'humidité, attaquent le revêtement. Fait intéressant, les revêtements galvanisés prennent une couleur plus pâle dans les climats marins et des couleurs plus foncées dans les environnements ruraux et industriels.

Dans certains cas, le revêtement galvanisé à chaud se transforme en une teinte rougeâtre, souvent prise à tort pour de la rouille. Cette décoloration se produit lorsque les alliages zinc-fer réagissent avec l'atmosphère pour former un film protecteur distinct à base d'alliage zinc-fer. Dans certains environnements, les alliages zinc-fer peuvent même offrir un meilleur contrôle de la corrosion de l'acier sous-jacent que le zinc pur.

Rôle de l'aluminium

Il y a plus de 75 ans, on a découvert que l'ajout d'une petite quantité d'aluminium au bain de revêtement est une réponse parfaite au problème de changer la nature de la couche d'alliage sans interférer avec la formation de la zone de liaison de l'alliage de sorte que la formation dans des formes complexes est possible. Initialement, la raison de son fonctionnement si efficace n'était pas comprise, mais il a été observé que la présence d'aluminium dans le bain de zinc avait rendu la couche d'alliage très mince par rapport à celle d'un bain sans aluminium. L'aluminium est un inhibiteur qui ralentit considérablement la vitesse de réaction zinc-fer. Cette couche d'alliage plus mince, et donc plus ductile, permet à la tôle d'acier revêtue d'être formée dans de nombreuses formes complexes sans perte d'adhérence du revêtement, car elle n'est pas sujette au développement de grandes fissures de cisaillement internes.

L'utilisation d'aluminium, à hauteur d'environ 0,15 %, est devenue la norme pour les bains de galvanisation dans les lignes de galvanisation en continu. La pratique de l'ajout d'aluminium est encore utilisée aujourd'hui. Cependant, on comprend beaucoup mieux maintenant la métallurgie de l'aluminium dans le zinc, avec pour résultat que la concentration en aluminium est mieux contrôlée. Certains producteurs utilisent 0,2 % à 0,3 % d'aluminium, mais la plupart restent dans la fourchette de 0,15 % à 0,19 %. Lors de la fabrication de revêtements zinc-fer (galvanneal), le niveau d'aluminium est abaissé dans la plage de 0,11 % à 0,135 %.

Bien que l'ajout d'une si petite quantité d'aluminium ait un effet prononcé sur la capacité à former une tôle galvanisée, il n'a pas beaucoup d'effet sur le comportement à la corrosion dans la masse. Cependant, comme l'aluminium se concentre dans la couche d'alliage et, dans une certaine mesure, à la surface du zinc, il peut nuire à des problèmes tels que le soudage par points, le brasage et l'apparition de rouille blanche. Ces inconvénients sont cependant insignifiants par rapport à l'effet bénéfique que l'aluminium exerce sur la capacité à former la tôle galvanisée sans perte d'adhérence du revêtement.

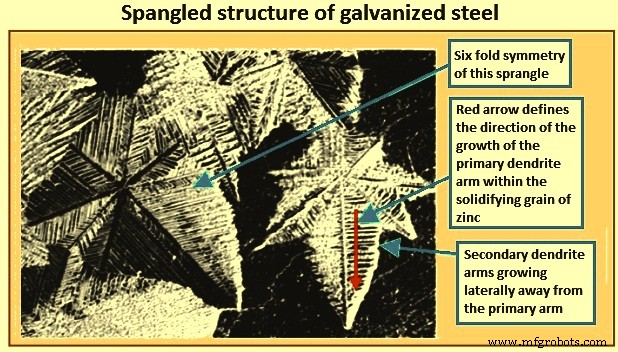

Spangle- aspect de surface du revêtement de zinc

Au fur et à mesure que le revêtement de zinc sur la surface de l'acier se solidifie, des cristaux dendritiques se développent autour d'un noyau de zinc solidifié et, dans certains cas, un motif en forme de fleur de cristaux de zinc brillants appelés «paillettes» se forme à la surface de l'acier galvanisé (Fig 3). L'épaisseur du revêtement est bien inférieure au diamètre d'une paillette. Certaines compositions d'acier provoquent la croissance de la couche d'alliage de zinc-fer à travers la surface du revêtement galvanisé produisant une finition grise mate.

Fig 3 Structure pailletée en acier galvanisé

Dans certaines applications, le motif de paillette est considéré comme souhaitable car il donne au produit une apparence attrayante, mais dans le cas des aciers automobiles, la rugosité de surface et la différence d'orientation cristalline associées à la paillette altèrent l'apparence de l'acier après peinture, il n'est donc pas souhaitable dans de tels cas. aciers. Pour de tels aciers, un motif de paillette extrêmement fin est nécessaire.

Les paillettes se développent lorsque le zinc fondu adhérant à l'acier est refroidi en dessous du point de fusion du zinc (environ 419 degrés C). A cette température, les atomes disposés au hasard dans le zinc liquide commencent à se positionner dans un arrangement très ordonné. Cela se produit à de nombreux endroits aléatoires dans le revêtement de zinc fondu. Ce processus de transformation est le processus de solidification ou de cristallisation. Les petites régions de solidification dans le zinc fondu sont définies comme des « grains ». Au fur et à mesure que les atomes individuels du zinc fondu se fixent à un grain de solidification (provoquant la croissance du grain), ils le font de manière ordonnée et forment un réseau distinct, ou cristal. Dans le cas du zinc, les cristaux se forment avec une symétrie hexagonale. Au fur et à mesure que les grains de zinc solides grossissent, des atomes de zinc individuels s'arrangent dans la symétrie hexagonale souvent visible de la paillette finale. Lorsque le revêtement est complètement solidifié, des paillettes individuelles définissent des grains de zinc individuels.

The term ‘nucleation’ defines the process of transformation of randomly arranged atoms of molten zinc into a small organized array of atoms in the seed crystals at the initial stage of solidification. A high rate of nucleation tends to cause the formation of numerous small grains in the final solidified structure, while a low rate tends to favour the growth of large grains.

There is another aspect of the solidifying process which leads to the snowflake pattern in galvanize coatings viz. dendritic growth. Dendritic growth causes the individual solidifying grains to grow into the molten zinc coating with a distinct leading rounded edge. A primary dendrite arm and secondary dendrite arms which grow laterally away from the primary dendrite arm is shown in Fig 3. Dendrites are visible in a galvanize coating because we see a two dimensional version of as cast, dendritic, solidified grain structure.

The rate of growth of the dendrite arms during the solidification of the molten zinc coating competes with the rate of nucleation of new grains within the molten zinc. This process determines the final size of the completely solidified structure. In Fig 3, there is a well defined large spangle pattern which shows that the rate of dendrite growth dominated the solidification process leading to a small number of large spangles. The characteristics of such spangles is that they are thickest at the centre and thinnest at the edges (grain boundaries) and hence difficult to smoothen by temper rolling. On the other hand, zinc coatings with smaller spangles have less depressed boundaries and can be smoothen by temper rolling. The nature and rate of dendritic growth during the solidification of molten zinc is greatly influenced by other metallic elements present in the molten zinc.

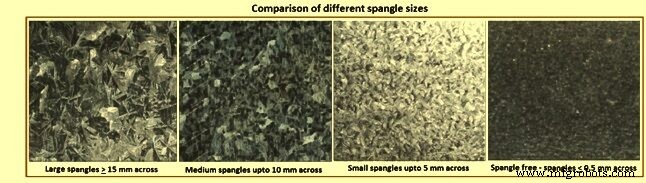

The size of the spangle depends on zinc chemistry, cooling rate and other factors such as smoothness of the steel base. Fig 4 shows comparison of different spangle sizes. Spangles can be qualitatively classified in the following three categories.

Regular spangle – They are visible multifaceted zinc crystal structure on zinc coated steel. The cooling rate is uncontrolled which produces a variable grain size.

Minimized spangle – These grain patterns on zinc coated steel are visible to unaided eyes. They are smaller and less distinct than the pattern visible on regular spangle. The zinc crystal structure growth is arrested by special production techniques or inhibited by a combination of coating bath chemistry and cooling.

Spangle free – Spangle free zinc coated steels are having a uniform finish in which the surface irregularities created by spangle formation are not visible to the naked eye. The finish is produced by a combination of coating bath chemistry, or cooling or both.

Fig 4 Comparison of different spangle sizes

In case of zinc coating, the most common reason for the well defined dendritic growth pattern is the presence of lead in the molten metal. Presence of lead in the molten zinc results into large spangles since it decreases the solid / liquid interfacial energy in the solidifying coating. This leads to an increase in dendrite growth velocity which results in large spangles. Lead precipitates at the coating surface, and the varying distribution of lead particles across the surface, defines the optical appearance (shiny or dull spangles).

In earlier days zinc coatings contained as much as 1 % lead. During the past 40 years, the percentage of lead has been brought down. Typical concentration of lead these days has been less than 0.15 %, often as low as 0.03 % to 0.05 %. Even this lower amount of lead is still sufficient to develop dendritic growth behaviour during the solidification process. Presently lead level in the range of 0.05 % to 0.10 % in the molten zinc bath is kept to achieve a well developed spangle pattern. As there are now environmental concerns about the use of lead, practices have been developed to use lead free zinc and to add a small amount of antimony in the molten zinc bath (0.03 % to 0.10 %) for achieving well developed spangle pattern.

In case of lead bearing zinc for getting smoother coating, it is possible to suppress spangle growth by rapidly cooling the coating. This is done by the use of a spangle minimizing device above the zinc bath. These devices direct steam or zinc dust at the surface to rapidly freeze the molten zinc and keep the spangle small. Such technology is not needed in case lead free zinc (lead content normally less than 0.01 % and frequently less than 0.005 %) is used. Lead free coatings give a spangle free surface which provides a high quality finish needed by the automotive and appliances industry.

Lead free coatings have a grain pattern which is barely visible to the unaided eye. Typically the spangles are 0.5 mm in diameter. In such coatings, the grains do not grow by a dendritic mode but by a cellular mode of growth. The grains nucleate on the steel surface and grow outward towards the free surface. Absence of large spangles makes the steel surface shiny and the grain boundary depressions do not exist. Non spangle coating combined with temper rolling makes the steel very smooth which can be painted to give a very smooth finish.

It is not easy to produce non spangle coatings free of lead or antimony because of their influence on the viscosity of the molten zinc. It is difficult to avoid sag and ripples in the zinc coating due to higher viscosity of molten zinc when lead or antimony is not present. The thicker is the coating; greater is the tendency to form sags and ripples. However automotive and appliances industry needs thinner coating and their products are made on high speed lines which allows producers to use lead free coating baths for avoiding spangles and still attain a ripple free coating.

Processus de fabrication