Contrôle de la pollution de l'air - Contrôle des émissions de particules

Contrôle de la pollution de l'air – Contrôle des émissions de particules

L'aciérie a plusieurs processus métallurgiques qui se déroulent à des températures élevées. En outre, bon nombre de ces processus traitent des matières premières, dont certaines sont sous forme de fines. Par conséquent, tous ces processus sont susceptibles d'émettre des gaz polluants et des particules dans l'atmosphère. Ceci, en fait, affecte la qualité de l'air autour de l'usine. Afin d'améliorer et de protéger la qualité de l'air, différents dispositifs antipollution sont utilisés pour le contrôle des émissions.

Auparavant, pendant plusieurs années, les équipements de contrôle de la pollution n'étaient utilisés que pour les processus où les quantités de polluants étaient très élevées ou de nature toxique. Ces équipements étaient également utilisés plus tôt là où ils avaient une certaine valeur de récupération. Mais aujourd'hui, avec les réglementations environnementales de plus en plus strictes et les préoccupations croissantes de la société concernant l'environnement, il est devenu nécessaire pour l'industrie sidérurgique d'examiner ses émissions et d'installer des équipements dans tous les domaines pour réduire les émissions au minimum. niveaux possibles. Les équipements de contrôle des émissions sont essentiellement de deux types (i) équipements de contrôle des émissions de particules et (ii) équipements de contrôle des émissions gazeuses. Cet article décrit les systèmes de contrôle des émissions de particules.

Les réglementations sur les matières particulaires (PM) adoptées au cours des trente dernières années sont progressivement passées de la réglementation des particules de mode grossier qui comprenaient les particules totales en suspension (TSP) à la réglementation des très petites particules dans les plages de taille PM10 et PM2,5. Ce changement s'est produit principalement depuis que les données de recherche sur les effets sur la santé ont indiqué que les petites particules sont les plus étroitement liées aux effets néfastes sur la santé

La réglementation des émissions de particules remonte aux premiers stades de la révolution industrielle. Même dans les années 1600, les gens pouvaient voir la relation entre les émissions de particules et des problèmes tels que le dépôt de solides, la saleté des tissus, la corrosion des matériaux et la décoloration des bâtiments. Au fur et à mesure que la technologie et la sensibilisation du public se sont développées, il est devenu évident que les émissions de particules contribuaient également à certains types de maladies pulmonaires et de maladies connexes.

À la fin des années 1940, plusieurs types de systèmes de contrôle des particules sont passés de conceptions relativement rudimentaires à des formes qui ressemblent aux systèmes actuels à haut rendement. Par exemple, les précipitateurs électrostatiques (ESP) sont passés d'unités tubulaires à un champ pour le contrôle du brouillard acide à des précipitateurs à plaque à un champ et à deux champs. Les épurateurs Venturi ont également commencé à être utilisés pour le contrôle des particules. Ces systèmes de contrôle ont été installés principalement pour minimiser les nuisances et les problèmes créés par la poussière.

La matière particulaire peut être divisée en deux catégories, à savoir (i) la matière particulaire primaire et (ii) la matière particulaire secondaire. La matière particulaire primaire est la matière émise directement dans l'atmosphère. Ces émissions ont fait l'objet de toutes les mesures de contrôle des matières particulaires avant 1997. Les matières particulaires primaires peuvent être constituées de particules de moins de 0,1 micromètre à plus de 100 micromètres. Cependant, la plupart des matières particulaires primaires appartiennent à la catégorie grossière.

Avec la promulgation de la norme PM2,5 visant les particules fines et ultrafines, l'attention se porte de plus en plus sur les particules secondaires. Il s'agit de particules qui se forment dans l'atmosphère en raison des réactions des précurseurs gazeux. Les processus de formation secondaire peuvent entraîner la formation de nouvelles particules ou l'ajout de matière particulaire à des particules préexistantes. Les gaz les plus couramment associés à la formation de particules secondaires comprennent le dioxyde de soufre, les oxydes d'azote, l'ammoniac et les composés organiques volatils (COV). La plupart de ces précurseurs gazeux sont émis par des sources anthropiques; cependant, les sources biogènes contribuent également à certains oxydes d'azote, à l'ammoniac et aux composés organiques volatils.

La matière particulaire secondaire peut être subdivisée en deux catégories, à savoir (i) la matière particulaire secondaire formée à partir de vapeurs condensées émises par des sources anthropiques et biogéniques, et (ii) la matière particulaire secondaire formée en raison des réactions atmosphériques des précurseurs gazeux. Les COV et l'acide sulfurique sont deux exemples courants d'émissions qui peuvent se condenser pour former des particules secondaires. Ces matériaux traversent des systèmes de contrôle des particules, y compris des dispositifs à haut rendement, en raison de leur forme de vapeur dans le flux de gaz source stationnaire. Cependant, le matériau en phase vapeur peut, dans certaines conditions, potentiellement se condenser dans l'air ambiant pour former des particules mesurées par les systèmes d'échantillonnage ambiant. L'importance relative des particules condensables commence tout juste à être évaluée.

La gamme de tailles de particules formées dans un procédé dépend largement des types de mécanismes de formation de particules présents. Il est possible d'estimer la plage de taille générale simplement en reconnaissant laquelle de ces valeurs est importante dans le processus évalué. Les mécanismes de formation de particules les plus importants dans les sources de pollution de l'air comprennent (i) l'attrition physique/dispersion mécanique, (ii) l'épuisement des particules de combustion, (iii) la condensation homogène, (iv) la nucléation hétérogène et (v) l'évaporation des gouttelettes

L'attrition physique se produit lorsque deux surfaces se frottent l'une contre l'autre. De plus, lorsque les particules de combustible sont injectées dans la zone chaude du four du processus de combustion, la plupart des composés organiques sont vaporisés et oxydés dans le flux de gaz. Les particules de carburant deviennent plus petites à mesure que les matières volatiles partent. Les particules de combustible sont rapidement réduites à la seule matière incombustible (cendres) et au charbon à combustion lente composé de composés organiques. Finalement, la majeure partie du charbon brûle également, laissant principalement le matériau incombustible. Au fur et à mesure que l'oxydation progresse, les particules de combustible, qui étaient au départ des particules de 100 mm à 1 000 mm, sont réduites en particules de cendre et de charbon qui se situent principalement dans la plage de 1 mm à 10 mm. Ce mécanisme de formation de particules peut être appelé épuisement du combustible de combustion.

La nucléation homogène et la nucléation hétérogène impliquent la conversion de matériaux en phase vapeur en une forme de matière particulaire. La nucléation homogène est la formation de nouvelles particules composées presque entièrement de matériau en phase vapeur. La nucléation hétérogène est l'accumulation de matière sur les surfaces de particules qui se sont formées en raison d'autres mécanismes. Dans les deux cas, les flux de gaz contenant de la vapeur doivent se refroidir à la température à laquelle la nucléation peut se produire.

Certains systèmes de contrôle de la pollution de l'air utilisent de l'eau contenant des solides recyclée des épurateurs par voie humide pour refroidir les flux de gaz. Cette pratique crée par inadvertance un autre mécanisme de formation de particules qui est très similaire à l'épuisement du carburant. Les flux d'eau sont atomisés lors de l'injection dans les flux de gaz chauds. Au fur et à mesure que ces petites gouttelettes s'évaporent jusqu'à siccité, les solides en suspension et dissous sont libérés sous forme de petites particules. La gamme granulométrique créée par ce mécanisme n'a pas été largement étudiée. Cependant, il crée probablement des particules dont la taille varie de 0,1 mm à 2,0 mm.

Les systèmes de contrôle de la pollution de l'air appliquent des forces aux particules afin de les éliminer du flux de gaz. Les forces sont essentiellement les « outils » qui peuvent être utilisés pour la collecte des particules. Toutes ces forces du mécanisme de collecte dépendent fortement de la taille des particules. Les forces appliquées sont (i) la sédimentation gravitationnelle, (ii) l'impact et l'interception inertiels, (iii) le mouvement brownien des particules, (iv) l'attraction électrostatique, (v) la thermophorèse et (vi) la diffusiophorèse.

L'application d'une ou plusieurs de ces forces, telles qu'une force électrostatique ou une force d'inertie, accélère la particule dans une direction où elle peut être collectée. La mesure dans laquelle la particule est accélérée est indiquée par l'équation 'F =Mp x Ap', où F est la force sur la particule en gramme centimètre par seconde carrée, Mp est la masse de la particule en grammes, et Ap est la accélération de la particule en cm/sq sec. Les dispositifs de contrôle de la pollution de l'air sont conçus pour appliquer la force maximale possible sur les particules dans le flux de gaz. Plus la particule (ou la masse agglomérée de particules) est accélérée, plus le dispositif de dépollution de l'air peut être efficace et économique.

Trois étapes fondamentales sont impliquées dans la collecte des particules dans les systèmes de contrôle des particules à haut rendement tels que les filtres en tissu et les précipitateurs électrostatiques. Ce sont (i) la capture initiale des particules sur les surfaces verticales, (ii) la sédimentation par gravité des solides dans la trémie et (iii) l'élimination des solides de la trémie. Les mécanismes de collecte des particules contrôlent l'efficacité des deux premières étapes, c'est-à-dire la capture initiale des particules entrantes et la sédimentation par gravité des solides collectés. La distribution granulométrique est importante à chacune de ces étapes.

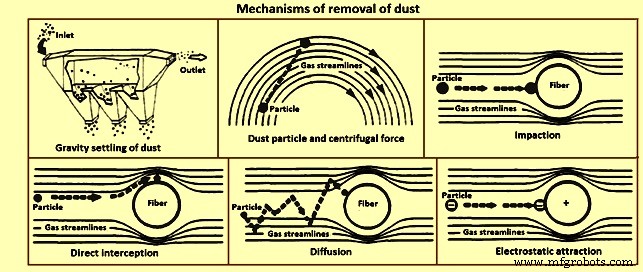

Tous les équipements de contrôle des émissions de particules collectent les particules par des mécanismes impliquant une force appliquée. Divers équipements à particules sont des chambres de décantation, des cyclones, des filtres à manches et des précipitateurs électrostatiques. Les mécanismes de dépoussiérage dans ces équipements et la force appliquée sont donnés en Fig 1.

Fig 1 Mécanismes de dépoussiérage

Chambres de décantation

Les chambres de décantation ont été l'un des premiers dispositifs utilisés pour contrôler les émissions de particules. Cependant, il est très peu utilisé aujourd'hui car son efficacité à capter les particules est très faible. La force de collecte dans la chambre de décantation est la gravité. Les grosses particules se déplaçant assez lentement dans un flux de gaz peuvent être surmontées par gravité et sont collectées dans la chambre de décantation.

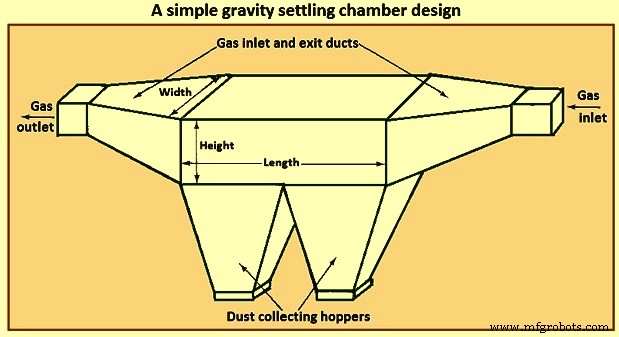

L'unité est construite comme une longue boîte horizontale avec une entrée, une chambre, une sortie et des trémies de collecte de poussière. La vitesse du courant gazeux chargé de particules est réduite dans la chambre. Toutes les particules du flux gazeux sont soumises à la force de gravité. A la vitesse réduite du gaz dans la chambre, les plus grosses particules (plus de 40 micromètres) sont surmontées et tombent dans des trémies. Il est principalement utilisé comme pré-filtre pour d'autres dispositifs de contrôle des émissions de particules afin d'éliminer les très grosses particules. La figure 2 donne une conception simple de la chambre de décantation par gravité.

Fig 2 Une conception simple de chambre de décantation par gravité

Cyclone

Les cyclones sont des dispositifs mécaniques simples qui sont normalement utilisés pour éliminer des particules relativement grosses des flux de gaz. Ils sont utilisés comme pré-filtre pour les équipements de contrôle de la pollution de l'air plus sophistiqués tels que les précipitateurs électrostatiques ou les filtres à manches. Les cyclones sont plus efficaces que les chambres de décantation.

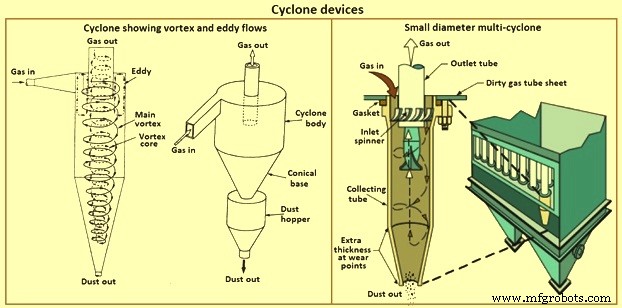

Les dispositifs mécaniques utilisent l'inertie des particules pour la collecte. Le flux de gaz chargé de particules est forcé de tourner de manière cyclonique. La masse des particules les fait se déplacer vers l'extérieur du vortex. La plupart des particules de grand diamètre pénètrent dans une trémie sous les tubes cycloniques pendant que le flux de gaz tourne et sort du tube.

Il existe deux principaux types de cyclones, à savoir (i) les cyclones de grand diamètre et (ii) les multicyclones de petit diamètre. Les cyclones de grand diamètre ont normalement un diamètre de 300 mm à 2 m. Les multicyclones de petit diamètre ont normalement des diamètres compris entre 80 mm et 300 mm.

Le flux de gaz pénètre tangentiellement dans le cyclone et crée un faible vortex de gaz en rotation dans le corps du cyclone. Les particules de grand diamètre se déplacent vers la paroi du corps du cyclone puis se déposent dans la trémie du cyclone. Le gaz nettoyé tourne et sort du cyclone. Les cyclones de grand diamètre sont utilisés pour collecter des particules dont le diamètre varie de 1,5 mm à plus de 150 mm.

Les forces de collecte utilisées pour la collecte des particules dans un cyclone sont les forces centrifuges et gravitationnelles. La forme ou la courbure du cyclone fait tourner le flux de gaz dans un mouvement en spirale. Les particules plus grosses se déplacent vers l'extérieur du mur en raison de leur impulsion. Les particules y perdent de l'énergie cinétique et sont séparées du flux gazeux. Ces particules sont alors surmontées par la force gravitationnelle et tombent pour être collectées. L'entrée des cyclones est conçue pour changer le modèle d'écoulement du gaz entrant d'un écoulement droit en un modèle circulaire pour former le vortex.

En cas de multi-cyclone, des cyclones axiaux sont utilisés en parallèle. Dans les cyclones axiaux, le gaz entre par le haut et est dirigé dans un motif de vortex par les aubes fixées au tube central. Dans le multi-cyclone, le gaz sale pénètre uniformément à travers tous les cyclones individuels. La figure 3 donne les dispositifs à cyclone.

Fig 3 Appareils Cyclone

Filtres à manches

Les filtres à manches utilisent un matériau filtrant tel que le nylon ou la laine pour éliminer les particules des gaz chargés de poussière. Les particules sont retenues sur le tissu. Alors que le gaz propre traverse le matériau. Les particules collectées sont ensuite retirées du filtre en tissu par un mécanisme de nettoyage qui est soit l'agitation mécanique, soit l'utilisation d'un jet d'air. Les particules retirées sont stockées dans une trémie de collecte. Divers matériaux fibreux utilisés dans les filtres à manches ainsi que leurs propriétés sont donnés dans l'onglet 1.

| Tab 1 Tissus typiques utilisés pour les sacs | |||||

| Fibre | Températures maximales | Résistance aux acides | Résistance aux alcalis | Résistance à l'abrasion flexible | |

| Continu | Surtensions | ||||

| degré C | deg C | ||||

| Coton | 82 | 107 | Pauvre | Très bien | Très bien |

| Polypropylène | 88 | 93 | Bon à excellent | Très bien | Excellent |

| Nylon | 93-107 | 121 | Médiocre à passable | Bon à Excellent | Excellent |

| Orlon | 116 | 127 | Bon à excellent | Passable à bon | Bon |

| Dacron | 135 | 163 | Bien | Bien | Très bien |

| Nomex | 204 | 218 | Médiocre à bon | Bon à Excellent | Excellent |

| Téflon | 204-232 | 250 | Excellent sauf médiocre au fluor | Excellent sauf pauvre en tri-fluorure, chlore et métaux alcalins fondus | Passable à bon |

| Fibre de verre | 260 | 288 | Passable à bon | Passable à bon | Juste |

Dans les filtres à manches, trois forces distinctes, à savoir l'impact, l'interception directe et la diffusion, sont responsables de l'élimination des particules des gaz et de leur collecte. L'impaction se produit lorsque la particule est si grosse qu'elle ne peut pas suivre le flux de gaz et frappe ou impacte la fibre du filtre à manches et se sépare du flux de gaz. En cas d'impact direct, la particule suit le flux de gaz autour des fibres jusqu'à ce qu'une collision se produise en raison de la distance entre le centre de la particule et la fibre étant inférieure au rayon de la particule. La diffusion se produit parce que de très petites particules subissent un mouvement brownien dans tout le volume de gaz. De très petites particules sont affectées par la collision de molécules dans le flux de gaz. Ces particules se déplaçant de manière aléatoire se diffusent à travers le gaz pour impacter la fibre et être collectées.

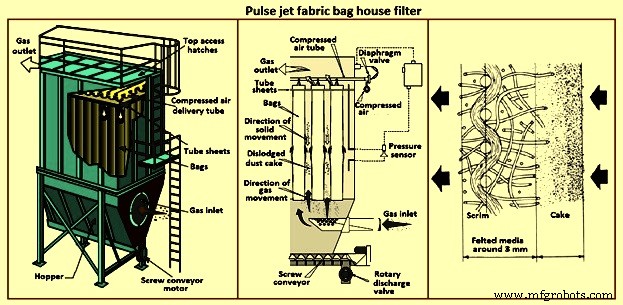

Les filtres à manches ont normalement un grand nombre de sacs en fibres cylindriques qui pendent verticalement dans le filtre à manches. Lorsque les couches de poussière se sont accumulées jusqu'à une épaisseur suffisante, les sacs sont nettoyés, ce qui fait tomber les particules de poussière dans une trémie de collecte. Les sacs peuvent être nettoyés par un certain nombre de méthodes. Les trois méthodes les plus courantes sont l'agitation, le nettoyage à l'air inversé et le jet pulsé. Dans le secouage mécanique, les sacs sont secoués doucement par un système d'entraînement pour l'élimination de la poussière déposée. Dans le mécanisme de nettoyage à air inversé, le compartiment du filtre à manches est lavé à contre-courant avec un flux d'air à basse pression. La poussière est éliminée en laissant simplement les sacs s'effondrer. Le mécanisme de nettoyage à jet pulsé est le mécanisme le plus populaire. Il utilise un jet d'air à haute pression pour enlever la poussière du sac. Le gâteau de poussière est retiré du sac par un jet d'air comprimé injecté dans le haut du tube du sac. Le souffle de l'air à haute pression arrête le flux normal d'air à travers le filtre. L'air se développe en une onde de choc qui fait fléchir ou dilater le sac lorsque l'onde de choc se déplace dans le tube du sac. Au fur et à mesure que le gâteau fléchit, le gâteau se fracture et les particules déposées tombent du sac. L'onde de choc descend et remonte le tube en environ 0,5 seconde. Le souffle de l'air comprimé doit être suffisamment puissant pour parcourir la longueur du sac et briser ou fissurer le gâteau de poussière.

Le sac de filtres à sac a une durée de vie et doit être remplacé lorsque cette durée de vie est terminée. Trois conditions affectent négativement la durée de vie des sacs. Il s'agit de l'abrasion, des températures élevées et des attaques chimiques.

L'une des variables importantes dans la conception d'un filtre à manches est le rapport air/tissu. Un rapport air/tissu très élevé entraîne des chutes de pression excessives, une réduction de l'efficacité de la collecte, des sacs solidement recouverts de poussière et une détérioration rapide des sacs. La figure 4 montre le filtre interne à sac à jet d'impulsion.

Fig 4 Filtre interne à sac à jet d'impulsion

Précipitateur électrostatique

Le précipitateur électrostatique est utilisé pour collecter des particules dont le diamètre varie de 0,1 micromètre à 10 micromètres. Il utilise des champs haute tension non uniformes pour appliquer de grandes charges électriques aux particules se déplaçant dans le champ. Les particules chargées se déplacent vers une surface de collecte de charge opposée, où elles s'accumulent. Son efficacité de collecte est élevée et dépasse même parfois 99 %. Les ESP peuvent gérer de grands volumes de gaz d'échappement à des températures comprises entre 175 deg C et 700 deg C.

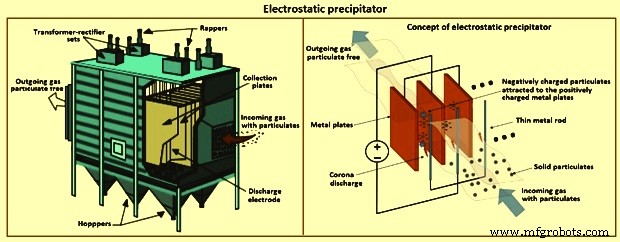

Il existe trois principaux types de précipitateurs électrostatiques, à savoir (i) les précipitateurs secs chargés négativement, (ii) les précipitateurs à paroi mouillée chargés négativement et (ii) les précipitateurs à deux étages chargés positivement. Les précipitateurs secs chargés négativement sont le type le plus fréquemment utilisé sur les grandes applications. Les précipitateurs à paroi mouillée (parfois appelés précipitateurs humides) sont fréquemment utilisés pour collecter le brouillard et/ou les matériaux solides qui sont modérément collants. Les précipitateurs à deux étages chargés positivement sont utilisés uniquement pour l'élimination des brouillards. La figure 5 montre le précipitateur électrostatique et son concept.

Fig 5 Précipitateur électrostatique

Le mécanisme de collecte de particules impliqué dans un ESP est la force électrostatique. Les particules de poussière en suspension dans les gaz de combustion sont chargées lorsqu'elles traversent l'ESP. Un courant continu pulsé à haute tension est appliqué à un système d'électrodes constitué d'une électrode de décharge de petit diamètre et d'une électrode de collecte. L'électrode de décharge est normalement chargée négativement. L'électrode de collecte est normalement mise à la terre. La tension appliquée est augmentée jusqu'à ce qu'elle produise une décharge corona qui peut être vue comme une lueur bleue lumineuse autour de l'électrode de décharge. La couronne provoque l'ionisation des molécules de gaz. Les ions gazeux négatifs qui sont produits migrent vers l'électrode de collecte mise à la terre. Les ions négatifs du gaz bombardent les particules en suspension dans le flux de gaz de combustion et leur confèrent une charge négative. Les particules chargées négativement migrent ensuite vers l'électrode de collecte et sont collectées.

L'ESP comporte six éléments essentiels. Ce sont (i) l'électrode de décharge, (ii) l'électrode de collecte, (iii) le système électrique, (iv) le rappeur, (v) la trémie et (vi) la coque. L'électrode de décharge est normalement un fil métallique de petit diamètre. Cette électrode sert à ioniser le gaz qui charge les particules de poussière et à créer un fort champ électrique. L'électrode de collecte est soit une plaque plate soit un tube avec une charge opposée à celle de l'électrode de décharge. Cette électrode collecte les particules chargées. Le système électrique se compose de composants haute tension utilisés pour contrôler la force du champ électrique entre les électrodes de décharge et de collecte. Le rappeur transmet une vibration ou un choc aux électrodes pour éliminer la poussière collectée. Les rappeurs enlèvent la poussière qui s'est accumulée sur les électrodes de collecte et les électrodes de décharge. Les trémies se trouvent au bas des ESP et sont utilisées pour collecter et stocker temporairement la poussière retirée lors du processus de frappe. La coque renferme les électrodes et supporte l'ensemble de l'ESP.

La résistivité des particules de poussière affecte considérablement l'efficacité de collecte de l'ESP. La résistivité décrit la résistance de la couche de poussière collectée au flux de courant électrique. Les particules qui ont une résistivité élevée sont plus difficiles à collecter que celles qui ont une résistivité normale. Une résistivité élevée peut être réduite en ajustant la température et la teneur en humidité des gaz de combustion circulant dans l'ESP. Cependant, lors du réglage de la température et de l'humidité, il faut s'assurer que la température des gaz de combustion est supérieure au point de rosée, sinon il y a corrosion des plaques.

L'un des paramètres importants dans la conception de l'ESP est la zone de collecte spécifique qui est définie comme le rapport de la surface de collecte au débit de gaz dans l'ESP. L'augmentation de la surface pour un débit de gaz de combustion donné augmente normalement l'efficacité de collecte du précipitateur.

Processus de fabrication

- désodorisant

- Oxygène

- Détecteur de pollution atmosphérique

- Contrôle de remplissage de la piscine

- Améliorer la surveillance de la pollution de l'air avec des capteurs IoT

- La pollution de l'air peut rendre l'exercice en plein air toxique dans les grandes villes

- Considérations relatives à la conception d'une stratégie efficace de contrôle de la qualité de l'air

- Que sont les filtres à particules pour compresseurs d'air ?

- Entretien de la soupape de commande d'air