Technologie de dégazage sous vide RH

Technologie de dégazage sous vide RH

Aujourd'hui, les unités métallurgiques secondaires représentent le lien polyvalent et utilisable entre le processus de fabrication de l'acier primaire et le processus de coulée continue de l'acier liquide. Le dégazage sous vide est un important procédé secondaire de fabrication de l'acier. Ce processus était à l'origine utilisé pour l'élimination de l'hydrogène de l'acier liquide, mais il est actuellement également utilisé pour le raffinage secondaire et est devenu un processus de plus en plus important dans la fabrication de l'acier secondaire. Une teneur en hydrogène et en azote plus faible, une teneur en carbone ultra basse, une teneur en soufre ultra basse, une teneur totale en oxygène plus faible ainsi que la propreté de l'acier sont les raisons de l'installation d'installations de traitement sous vide dans l'atelier de fusion d'acier.

Dans les nouvelles aciéries construites, des installations de dégazage sous vide sont envisagées et intégrées dans la chaîne de production d'acier. Les usines existantes ont également tendance à installer des installations de traitement sous vide pour permettre à l'aciérie d'élargir la gamme de produits et d'être plus flexible afin de répondre à la situation du marché de l'acier.

Depuis les années 1950, plusieurs technologies de vide ont été développées à des fins de dégazage. Ces technologies comprennent le dégazage DH (Dormund Hoerder), le dégazage RH (Ruhrstahl Heraeus), le dégazage en réservoir sous vide (VTD), le dégazage à l'arc sous vide (VAD) et la fusion par induction sous vide (VIM). Dans le scénario actuel, les procédés de dégazage RH et VTD sont normalement utilisés pour la production de masse d'acier afin de réduire les gaz et les teneurs en carbone dans l'acier liquide. Le choix du dégazage RH ou VTD est strictement dicté par les nuances d'acier à produire dans l'aciérie. Dans la majorité des cas, l'installation de dégazage RH est plus dominante, en particulier pour les grandes tailles de chaleur, par rapport à VTD en raison de ses excellentes performances de mélange et du temps de cycle court pour la décarburation et le dégazage qui se traduit par un grand nombre de chaleurs traitées par journée. En raison du temps de cycle court, le processus de dégazage RH peut traiter un grand nombre de chaleurs par jour. De plus, en raison de l'excellent comportement de mélange obtenu au cours du processus, ce temps de traitement court est réalisable quelle que soit la taille de la poche.

La technologie de dégazage RH a été introduite pour la première fois à la fin des années 1950 en Allemagne, où la première usine de dégazage RH a été développée et installée. Le processus de dégazage RH a été nommé d'après Ruhrstahl et Heraeus où ce processus a été initialement développé. Depuis lors, de nombreuses améliorations de processus ont été apportées à l'usine de dégazage RH. Ces améliorations comprennent l'installation d'une lance à oxygène, l'élargissement du tuba et des diamètres de cuve, ainsi que l'application de l'injection de poudre pour la désulfuration. Un modèle complet de décarburation sur l'usine de dégazage RH a été introduit par Kuwabara en tenant compte de la pression de vide, du débit de gaz de levage, du récipient ainsi que des diamètres de tuba. Il a été rapporté que le temps nécessaire pour atteindre une teneur en carbone inférieure à 20 ppm (parties par million) peut être réalisé en moins de 15 minutes dans une usine de dégazage HR.

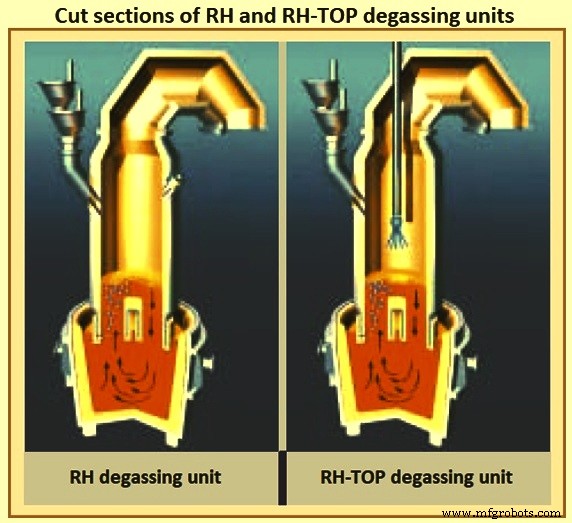

Lorsqu'il est équipé d'une lance supérieure supplémentaire, le dégazage RH est appelé dégazage RH-TOP. Les unités de dégazage RH et de dégazage RH-TOP (Fig 1) utilisent le principe du procédé de recirculation sous vide, et sont notamment appliquées pour la production de nuances d'acier à très faible teneur en carbone dans des conditions économiquement favorables. Les principales fonctions de l'usine de dégazage RH sont l'élimination de l'hydrogène, la décarburation naturelle et forcée, le chauffage chimique de l'acier liquide et le réglage précis de l'analyse chimique et de la température de l'acier liquide. Ces activités sont réalisées sous vide. Une faible teneur en hydrogène est la principale condition préalable à la production de nuances d'acier à haute résistance et de nuances destinées à être utilisées dans les industries pétrolières et gazières. La technologie de dégazage RH permet d'atteindre de très faibles teneurs en hydrogène en un temps de vide court.

Fig 1 Couper les coupes des unités de dégazage RH et RH-TOP

En tant qu'outil pour le raffinage secondaire de l'acier liquide, le processus de dégazage RH a de nombreuses applications en raison de ses multiples fonctions métallurgiques, telles que le dégazage sous vide, la décarburation, l'élimination des inclusions, la déazotation et l'élimination des inclusions. Il est largement utilisé pour la production d'aciers à très faible teneur en carbone, d'aciers pour roulements, d'aciers pour canalisations, d'aciers à ressort et d'aciers au silicium, etc.

L'unité de dégazage RH se compose généralement d'un récipient de type bloc ou de type divisé à revêtement réfractaire, équipé de deux tubas à revêtement réfractaire au fond du récipient, qui est relié à une pompe à vide. D'autres composants sont un système hydraulique ou mécanique de levage de récipient ou de poche, dans le cas d'un RH-TOP, une lance de soufflage par le haut à fonctions multiples et un système de mesure et d'échantillonnage. L'ajout de matière sous vide est exécuté au moyen d'un système de trémie sous vide. La réparation réfractaire et le préchauffage des récipients, des tubas et de la partie supérieure peuvent être exécutés dans des stands séparés. Les caractéristiques de la conception sont l'installation d'une cuve unique (système de levage de cuve), l'échange rapide de cuves (système de levage de poche) ou l'installation de cuves doubles pour une disponibilité accrue.

Le processus de dégazage par circulation RH a prouvé sa grande adéquation dans un grand nombre d'ateliers de fusion d'acier dans le monde entier, pour un fonctionnement avec des temps de coulée courts couvrant des tailles de chaleur allant jusqu'à 400 tonnes. Le traitement sous vide dans les installations de dégazage RH produit de l'acier qui répond à la demande de hautes qualités d'acier. Pour ce faire, l'acier liquide est mis en circulation dans une chambre à vide où une chute de pression considérable le fait se désagréger en la plus petite des pièces. L'augmentation de la surface permet à l'acier liquide de dégazer au mieux. Le processus nécessite des unités de vide fiables capables d'aspirer de très gros débits dans des conditions très difficiles d'atmosphère poussiéreuse et de températures élevées.

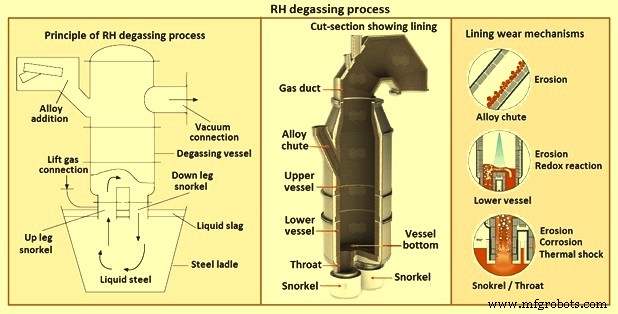

Le processus de dégazage RH repose sur l'aspiration de l'acier liquide de la poche de coulée vers la chambre à vide équipée de deux tubas (up-leg et down-leg). Lorsque le gaz inerte est soufflé vers l'acier liquide, le flux de circulation de l'acier liquide entre la chambre à vide et la poche est forcé. Le processus de dégazage se produit principalement dans les liquides internes, sur les métaux projetés dans la chambre à vide et les surfaces des bulles, ce qui implique des réactions chimiques complexes et des phénomènes de transport. La figure 2 montre le principe du processus et le revêtement du navire et d'autres parties du processus.

Fig 2 Processus de dégazage HR

Développement de processus

Lorsque le procédé RH a été initialement introduit, l'objectif principal était de réduire la teneur en hydrogène dans l'acier liquide. Le premier résultat n'a pas été aussi réussi que prévu en raison du vide insuffisant dans la cuve. L'application des pompes à vide à éjecteur de vapeur au début des années 1960 a permis d'atteindre une pression suffisamment basse, conduisant à des teneurs en hydrogène inférieures à 1 ppm. Depuis lors, le processus de dégazage RH est continuellement développé en ce qui concerne les conditions de vide, la conception et la géométrie du récipient de réaction (taille et forme), la section transversale des tubas et les capacités des unités de dégazage RH.

L'application du procédé de dégazage RH pour la décarburation a été introduite pour la première fois à la fin des années 1970. Aujourd'hui, des teneurs finales en carbone extrêmement faibles, inférieures à 20 ppm, peuvent être obtenues avec l'utilisation de ce procédé, comme cela est nécessaire pour la production de tôles automobiles. L'ajout d'éléments d'alliage lors du dégazage présente les avantages d'obtenir des rendements plus élevés pour les ferro-alliages et une grande précision de l'analyse chimique de l'acier en raison de l'absence d'air et de l'évitement des réactions de scories métalliques.

D'autres développements ont été l'utilisation d'oxygène gazeux pendant le traitement de dégazage RH dans les procédés RHO, RH-OB, RH-KTB, RH-MESID et MFB. Dans le procédé MFB, l'unité de dégazage RH est équipée d'un brûleur multifonction (MFB). Le MFB est un dispositif qui permet de souffler du carburant et de l'oxygène à partir d'une seule lance insérée dans la chambre à vide. Il permet de retenir la chaleur dans la chambre à vide à la fois pendant le traitement sous vide et en veille. Cela réduit l'adhérence des métaux à l'intérieur de la chambre tout en permettant de produire de l'acier à très faible teneur en carbone au moyen d'un soufflage d'oxygène pendant le traitement. Le but de ces processus était d'accélérer la réaction de décarburation, de réchauffer l'acier liquide par réaction alumino-thermique, de refondre les crânes, de maintenir la cuve à haute température en convertissant le gaz de monoxyde de carbone généré en gaz de dioxyde de carbone pendant la période de décarburation. , et pour chauffer le récipient revêtu de réfractaire entre les traitements. Récemment, certaines lances RH-TOP ont été utilisées pour souffler de la poudre dans l'acier liquide afin de réduire les teneurs en soufre ou en carbone aux niveaux les plus bas. Aujourd'hui, tous ces processus, à l'exception de RH-OB, sont appelés processus de dégazage RH-TOP.

Fondamentalement, le développement des processus de dégazage RH et de dégazage RH-TOP qui sont importants sont (i) une décarburation et un dégazage plus rapides en améliorant la pompe à vide, la conception du tuba, la conception de la cuve, l'amélioration des conditions de décarburation, (ii) l'augmentation de la vitesse de ferro- ajouts d'alliages, (iii) séparation des activités comme l'alliage ou les ajouts de fil du traitement RH en installant une station dédiée à ces activités, et (iv) des aménagements d'usine optimisés pour réduire l'effet du temps de transport de la poche et du temps d'immersion du tuba sur le temps de cycle.

Concepts d'usine de dégazage HR

Une caractéristique unique du processus de dégazage RH est la large gamme de concepts d'installation qui peuvent être raisonnablement construits pour s'adapter à la disposition spécifique de l'atelier de fusion de l'acier, au temps de cycle nécessaire et au respect des exigences de disponibilité. Une série de critères de conception qui sont disponibles pour l'examen de l'usine de dégazage RH sont donnés dans l'onglet 1

| Tab 1 Critères de conception pour les installations de dégazage RH | |

| Concept de navire | Vaisseau unique |

| Vaisseau jumeau | |

| Type duplex | |

| Transport de poche | 1 chariot-poche ou 2 chariots-poche (avec changement de chariot-poche pendant le traitement) |

| Immersion des tubas | Abaissement du navire (par système de treuil, système de bascule ou système hydraulique) |

| Levage de poche ((par vérin(s) hydraulique(s) ou système de treuil)) | |

| Entretien du tuba | En position de traitement |

| En position d'attente (modèle à deux navires uniquement) | |

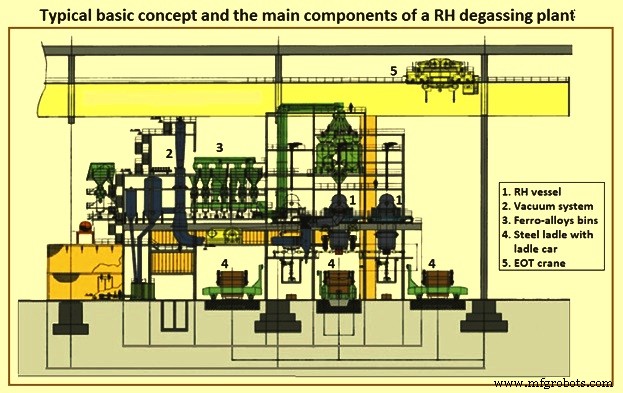

Le temps de cycle, la capacité métallurgique et la production de haute qualité obtenue régulièrement à partir de l'unité de dégazage RH dépendent (i) du concept de l'usine de dégazage RH, (ii) de l'intégration de l'unité de dégazage RH dans le flux de processus de l'atelier de fusion d'acier, ( iii) conception de la cuve RH, (iv) performances du système de vide et des autres composants de l'unité de dégazage RH, (v) maintenance régulière des réfractaires, (vi) conditionnement du laitier et métallurgie du laitier, (vii) conditions de production globalement stables , et (viii) le système d'automatisation. La figure 3 montre le concept de base typique et les principaux composants d'une installation de dégazage RH.

Fig 3 Concept de base typique et principaux composants d'une installation de dégazage RH

L'usine de dégazage RH est normalement équipée du système d'automatisation de niveau 2. Le système d'automatisation de niveau 2 qui comprend le matériel, le logiciel système et le logiciel d'application est réalisé sur la base des modèles métallurgiques. Le logiciel d'application de niveau 2 et le logiciel modèle sont conçus comme des programmes exécutables indépendamment. Le logiciel applicable fournit au modèle les données provenant de diverses sources et reçoit les données de modèle calculées. La communication entre le logiciel d'application et le logiciel de modèle est réalisée au moyen de tables de base de données qui fournissent les données d'entrée au modèle et reçoivent la sortie du modèle. D'autre part, le niveau 2 collecte toutes les données de traitement pour la transmission et la génération de rapports de chaleur. L'automatisation de niveau 2 est principalement gérée par un dialogue unique qui est normalement conçu pour accompagner l'observation du processus et fournir des données de point de consigne à exécuter sur l'automatisation de niveau 1. L'automatisation de niveau 2 ne nécessite qu'une petite intervention de l'opérateur.

Processus de dégazage HR caractéristiques

Le processus consiste principalement en une cuve de réaction cylindrique revêtue de réfractaire avec deux tuyaux en acier fixés au fond de cette cuve. La cuve de réaction est garnie de briques argile réfractaire/alumine dans la partie supérieure et de briques alumine/magnésite dans la partie inférieure. Les deux tuyaux en acier sont les tubas d'entrée et de sortie. Les deux sont entièrement réfractaires revêtus de réfractaires d'alumine à l'intérieur mais seule la partie inférieure est revêtue de réfractaire à l'extérieur. Le tuba d'entrée est équipé d'un certain nombre de tuyaux d'injection de gaz disposés dans la partie inférieure sur un ou deux niveaux et également répartis sur la circonférence. Le récipient de réaction est conçu de telle sorte que l'acier liquide est soulevé à travers le tuba d'entrée et retombe dans la poche en acier après dégazage à travers le tuba de sortie. La face supérieure de la cuve de réaction est équipée d'un échappement, d'installations pour les ajouts de ferro-alliages ainsi que de fenêtres d'observation et de contrôle.

L'unité de dégazage RH est normalement utilisée pour le traitement sous vide et la décarburation de longues séquences de nuances d'acier à faible teneur en carbone. Les caractéristiques métallurgiques et opérationnelles du processus de dégazage RH comprennent (i) une décarburation rapide jusqu'à moins de 20 ppm, (ii) l'élimination de l'hydrogène et de l'azote, (iii) l'utilisation de ferro-alliages à haute teneur en carbone moins coûteux, (iv) le chauffage chimique de chaleurs tuées et non tuées, (v) une meilleure propreté de l'acier en termes d'inclusions non métalliques, et (vi) un bon contrôle de la composition.

Le système de lance de soufflage par le haut est installé au-dessus de la cuve de dégazage RH et combine plusieurs fonctions. Des débits de soufflage d'oxygène de 2 000 N cum/heure à 4 000 N cum/heure et des capacités de brûleur installées de 2 MW à 4 MW sont des caractéristiques de conception typiques du procédé. Pour la surveillance du processus, la lance peut être équipée d'une caméra TV. De plus, la lance de soufflage par le haut peut être équipée d'une fonction de soufflage de poudre afin de réaliser une désulfuration profonde de l'acier liquide. Les fonctions du processus de dégazage RH-TOP comprennent (i) le soufflage d'oxygène pour la décarburation forcée et le chauffage chimique, (ii) le chauffage du matériau réfractaire de la cuve RH par combustion gaz/oxygène, (iii) le soufflage de poudre pour la désulfuration, (iv) l'élimination rapide du crâne par l'utilisation du jet d'oxygène, et (v) allumage avancé par une installation d'allumage externe.

Il existe un large éventail de qualités d'acier de masse qui peuvent être produites de la manière la plus économique ou même uniquement par les procédés de dégazage RH. Des teneurs en carbone et en hydrogène extrêmement faibles sont obtenues en des temps de traitement courts. Il n'y a qu'un minimum de perte de température. Aucune mesure spéciale de laitier, de franc-bord de poche ou de bouchons poreux n'est nécessaire. La composition chimique peut être ajustée avec précision. Une gamme de produits étendue, des produits de haute qualité, une productivité accrue et une maintenance de poche réduite sont d'autres avantages.

Le processus de dégazage sous vide RH n'atteint normalement pas l'équilibre et la quantité d'élimination d'hydrogène, de carbone et d'azote est régie par des considérations cinétiques. Le mécanisme de décarburation est assez complexe car la cinétique de la réaction dépend à la fois de la vitesse de circulation et de la vitesse de décarburation. Le mélange du bain a également un effet sur la décarburation.

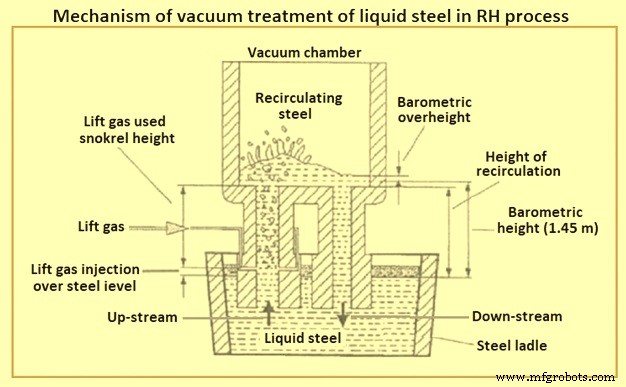

Étant donné que le processus de dégazage RH est basé sur l'échange d'acier liquide entre la poche d'acier et le récipient RH, le taux de recirculation de l'acier détermine la vitesse des réactions métallurgiques et la durée du processus en supposant une cible métallurgique définie. La circulation de l'acier liquide dépend de la géométrie de l'équipement, comme le diamètre du tuba, le rayon de l'équipement, ainsi que la position et le nombre de tuyères de gaz de levage. La densité d'acier liquide pour la conception supposée à 1 600 degrés C est de 6,94 tonnes par mètre cube. La pression atmosphérique exercée à la surface de la poche fait monter l'acier des tubas à une hauteur barométrique d'environ 1,45 m dans des conditions de vide poussé. Le mécanisme du traitement sous vide de l'acier liquide dans le processus de dégazage RH est illustré à la Fig 3.

Fig 3 Mécanisme du traitement sous vide de l'acier liquide dans le procédé RH

Les tôles automobiles et autres tôles exposées ainsi que les tôles pour l'industrie électrique (par exemple pour les transformateurs) sont des produits finis typiques fabriqués à partir de l'acier liquide traité dans les unités de dégazage RH / RH-TOP.

Étapes opérationnelles

Les différentes étapes du fonctionnement du processus de dégazage RH sont décrites ci-dessous. Le récipient de réaction est d'abord préchauffé à la température souhaitée qui varie normalement entre 900 deg C et 1 500 deg C selon les exigences de l'usine.

Le processus de dégazage RH commence par le déplacement de la poche en acier contenant l'acier liquide dans la position de traitement par un chariot de poche et soit le récipient de réaction est abaissé, soit la poche est soulevée au niveau souhaité afin que les tubas soient immergés dans l'acier. Le processus de dégazage commence une fois que les deux tubas sont suffisamment immergés dans l'acier liquide. Avant l'immersion du tuba, l'injection de gaz inerte, normalement de l'argon, est lancée dans le tuyau de gaz du tuba d'entrée. L'argon agit comme un gaz élévateur pour augmenter la vitesse de l'acier liquide qui pénètre dans le tuba d'entrée.

Après avoir atteint la profondeur d'immersion requise du tuba, le récipient de réaction est évacué au moyen d'un système de pompe à vide qui est relié au récipient de réaction par un conduit de prélèvement (échappement). Un vide (pression négative) est créé et l'acier liquide est aspiré dans les deux tubas. Le gaz argon qui est injecté dans le mélange, augmente la pression dans le tuba up-leg. Cette pression crée une circulation d'acier liquide à travers les tubas. Maintenant, les étapes de traitement métallurgique, telles que le dégazage, le soufflage d'oxygène et l'ajustement de l'analyse chimique et de la température peuvent être effectuées. Des ajouts d'alliages peuvent être effectués en fin de dégazage en fonction de la surchauffe de l'acier liquide.

L'acier liquide dans le récipient de réaction est dégazé et reflue à travers le tuba de sortie dans la poche en acier. L'acier dégazé est légèrement plus froid que l'acier liquide dans la poche d'acier. La force de flottabilité créée par la différence de densité (la densité de l'acier liquide dégazé plus froid étant supérieure à celle de l'acier liquide chaud dans la poche) agite le bain. La vitesse de circulation de l'acier liquide dans le réacteur contrôle le dégazage. La vitesse de circulation dépend de la quantité d'argon élévateur et du degré de vide. La durée du cycle est normalement de l'ordre de vingt à trente minutes. Selon sa taille, une unité de dégazage RH a la capacité de faire circuler 85 tonnes par minute à 135 tonnes par minute d'acier liquide.

Lorsque la chimie de l'acier liquide est déterminée et jugée satisfaisante, les tubas du dégazeur sont retirés de l'acier liquide, l'argon est coupé et de l'azote est introduit dans le tuba à jambe haute pour empêcher les tubes d'injection de geler. L'opération de dégazage est alors terminée, et la poche d'acier est transférée en position de post-traitement ou reprise.

Pendant la production, les opérateurs sont guidés par un système d'automatisation des processus. Ce système utilise un certain nombre de modèles mathématiques afin de prévoir les paramètres métallurgiques et de créer des points de consigne, par exemple pour la température de l'acier calculée de manière cyclique en fonction de différents paramètres reçus et du temps de traitement, la composition chimique en déterminant les échantillons d'acier reçus et les matériaux ajoutés tout au long du processus. . Des prévisions et des points de consigne sont également créés pour l'état des fonctions de dégazage comme l'élimination de l'hydrogène et de l'azote en fonction du contenu initial, du temps de dégazage, de la courbe de pression du vide, du taux de gaz de levage et autres, de l'état de la décarburation en déterminant cycliquement la teneur en carbone et en oxygène de l'acier, et point de consigne pour diverses fonctions telles que le soufflage d'oxygène, les modèles de gaz de vide et de levage, etc.

De plus, le système Level-2 est connecté à la planification de la production et à l'automatisation des processus des unités précédentes et suivantes ainsi qu'au laboratoire, afin de fournir toutes les données pertinentes à l'opérateur. Le suivi des données collecte toutes les données pertinentes du système de niveau 1 et des modèles de processus pour la création de différents rapports de chaleur et de production. Toutes ces données sont stockées dans une base de données pour préparer le système aux futures applications de données.

Disponibilité de l'unité de dégazage HR

Outre un temps de cycle court, la disponibilité de l'unité de dégazage RH en vue d'une planification de la production dans l'aciérie est à considérer. Le plus critique est le temps nécessaire à l'entretien du tuba. Après avoir traité une séquence de six chaleurs, le tuba nécessite un entretien intermédiaire (décrassage et gunting réfractaire). Selon les conditions spécifiques de laitier et de traitement et les outils disponibles, les travaux d'entretien nécessitent de 20 minutes à 60 minutes. Un entretien plus fréquent entraîne une augmentation de la durée de vie du tuba. Après 60 chauffes à 300 chauffes, en fonction encore des conditions de traitement ainsi que de la qualité du réfractaire et de la conception des tubas, le tuba doit être remplacé. Un entretien réfractaire supplémentaire est nécessaire, principalement dans la zone du fond, toutes les 2 à 3 campagnes de snorkeling. Dans l'usine de dégazage RH actuelle, le navire est échangé pour le remplacement du tuba et l'entretien du navire afin de réduire les temps d'arrêt de l'usine.

Processus de fabrication

- Investissements dans la technologie de fabrication — Post-pandémie

- Qu'est-ce que le formage sous vide ?

- Technologie de mouvement linéaire

- PCB 101

- Qu'est-ce que la technologie agricole ?

- L'importance de la technologie développée par les startups

- Quels sont les 7 types de technologies ?

- Qu'est-ce qu'un testeur de tube à vide

- 3 choses à considérer lors du choix de la bonne technologie d'aspiration