Corrosion des barres d'armature en acier dans le béton

Corrosion des barres d'armature en acier dans le béton

Le béton armé (RC) est un matériau composite comprenant des barres d'armature en acier (barres d'armature) noyées dans une masse de béton. Les barres d'armature supportent la majeure partie de la charge de traction et confèrent un certain degré de résistance à la fissuration au béton qui lui-même est chargé en compression. L'acier dans le béton est normalement dans un état passif non corrosif. Cependant, des conditions passives de non-corrosion ne sont pas toujours atteintes dans la pratique en raison de la corrosion des barres d'armature. La corrosion des barres d'armature a des conséquences physiques telles qu'une diminution de la résistance ultime et de la facilité d'entretien des structures en béton. La corrosion des barres d'armature en acier dans le béton est un gros problème universel. Les dommages causés par la corrosion peuvent dans une large mesure réduire la facilité d'entretien et l'intégrité structurelle du RC. Les dommages causés par la corrosion à la structure en béton nécessitent une réparation précoce ou, dans certains cas, un remplacement complet de la structure en béton.

Chaque fois que la barre d'armature noyée dans l'acier se corrode, les produits de corrosion augmentent son volume. Toutes les formes d'oxyde et d'hydroxyde de fer ont des volumes spécifiques supérieurs à celui de l'acier. Les forces d'expansion générées par la corrosion de l'acier entraînent des fissures de traction et des taches de rouille sur le béton. Ceci, à son tour, entraîne une réduction de la facilité d'entretien et de l'intégrité structurelle du béton en plus d'affecter son esthétique. Une fois que la corrosion commence, ce n'est qu'une question de temps avant qu'une quantité cumulative de dommages ne se produise sur la structure en béton et qu'elle échoue bien avant sa durée de vie nominale.

Les deux causes principales de la corrosion des armatures dans le béton sont (i) la rupture localisée du film passif sur l'acier par les ions chlorure et (ii) la rupture générale de la passivité par neutralisation de l'alcalinité du béton due à la réaction avec l'atmosphère. CO2 (dioxyde de carbone). Les principaux facteurs affectant la corrosion des armatures en RC sont (i) la perte d'alcalinité due à la carbonatation, (ii) la perte d'alcalinité due aux chlorures, (iii) les fissures dans le béton dues aux charges mécaniques, (iv) les courants vagabonds, ( v) pollution atmosphérique, (vi) voies d'humidité, (vii) rapport eau-ciment, (viii) faible résistance à la traction du béton, (ix) contact électrique avec des métaux différents et (x) corrosion due à la différence d'environnements.

Nature électrochimique de la corrosion de l'acier dans le béton

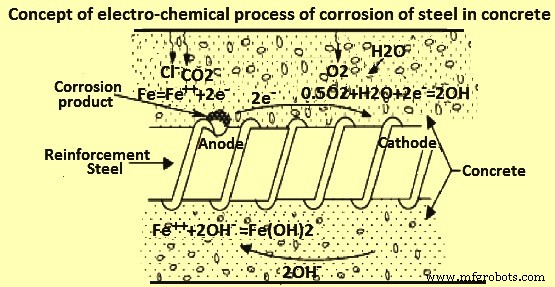

La corrosion peut être définie comme la détérioration ou la destruction d'un matériau par réaction avec son environnement. Il s'agit d'un processus électrochimique (Fig 1), qui nécessite un flux de courant électrique et de nombreuses réactions chimiques. Un exemple de processus électrochimique est une cellule galvanique. Pour qu'une cellule électrochimique fonctionne, trois éléments de base sont nécessaires, à savoir (i) l'anode, (ii) la cathode et (iii) l'électrolyte. Une anode est une unité productrice d'électrons, tandis que la cathode est l'unité consommatrice d'électrons. L'électrolyte est un milieu à travers lequel un flux ionique peut se produire. Les réactions typiques à l'anode et à la cathode pour la corrosion du fer sont (i) réaction anodique Fe =Fe (++) + 2e(-) (oxydation), réaction cathodique 2H (+) + 2e(-) =H2 (réduction) , et réaction de dépolarisation 2H(+) +2e(-) + 0,5 O2 =H2O.

Fig 1 Concept de processus électrochimique de corrosion des barres d'armature dans le béton

A l'anode, le fer métallique (Fe) est oxydé et des électrons sont générés. Étant donné que le métal doit rester dans un état d'équilibre électronique, une quantité égale d'électrons est consommée à la cathode pour former du gaz hydrogène (H2). Le gaz H2 a tendance à rester près de la surface de la barre d'armature et la réaction devient auto-inhibante. La cathode est alors dite polarisée et aucune autre réaction n'est possible à moins que le film H2 protecteur ne soit retiré (dépolarisé). H2 peut être dégagé sous forme de gaz, mais ce processus est normalement assez lent. Plus importante est la dégradation du film H2 par l'action dépolarisante de l'oxygène (O2). Dans ce cas, O2 agit pour empêcher l'accumulation de gaz H2 en consommant les électrons libres. Une fois la couche H2 brisée, les réactions de corrosion peuvent continuer

Puisque les ions sodium et chlorure ne participent pas à la réaction, la réaction totale peut être exprimée comme la somme des réactions anodiques et de dépolarisation. L'utilisation de la réaction H2O =H(+) + OH(-) donne la réaction de corrosion principale sous la forme Fe + H2O + 0,5 O2 =Fe(OH)2. Le composé qui précipite est l'hydroxyde ferreux, une forme de rouille de couleur blanchâtre. Cependant, dans les solutions oxygénées, l'hydroxyde ferreux est encore oxydé en hydroxyde ferrique. Le produit finalement formé est la rouille brun rougeâtre familière

Type de corrosion des barres d'armature

Deux types de corrosion sont observés dans les barres d'armature noyées dans le béton. Ce sont (i) la corrosion caverneuse et (ii) la corrosion par piqûres. La corrosion caverneuse est une forme localisée de corrosion généralement associée à une solution stagnante au niveau micro-environnemental. Ces micro-environnements stagnants ont tendance à se produire dans les crevasses (zone protégée). L'O2 dans le liquide qui se trouve au fond de la crevasse est consommé par réaction avec le métal. La teneur en O2 du liquide à l'embouchure de la crevasse qui est exposée à l'air est plus élevée. Ainsi se forme une cellule locale dans laquelle l'anode (zone attaquée) est la surface en contact avec le liquide appauvri en O2. En cas de corrosion par piqûres, les théories de la passivité se répartissent en deux catégories générales. Le premier est basé sur l'adsorption tandis que le second est basé sur la présence d'un mince film d'oxyde. La corrosion par piqûres dans le premier cas survient lorsque des espèces nuisibles ou activatrices, telles que l'ion chlorure, entrent en compétition avec l'O2 ou l'ion hydroxyle sur des sites de surface spécifiques. Selon la théorie du film d'oxyde, des espèces nuisibles s'incorporent au film passif, conduisant à sa dissolution locale ou au développement de chemins conducteurs. Une fois initiées, les piqûres se propagent de manière autocatalytique, entraînant une acidification de la région active et une corrosion à un rythme accéléré.

Mécanisme de corrosion

Dans un milieu de parfaite uniformité, la corrosion est très peu probable. Cependant, le béton armé n'est en aucun cas un matériau homogène et des cellules de corrosion se mettent en place lorsque certaines conditions existent. Il existe de nombreuses raisons expliquant la non-uniformité du béton favorisant la corrosion. Le béton peut être alvéolé, poreux et inégalement humide et sec. La fissuration entraîne des différences de contrainte de l'acier, une aération différentielle et des dépôts de sel. Il existe toujours des non-uniformités inhérentes à la barre d'armature elle-même en raison des contraintes résiduelles initiales bloquées et des processus de fabrication. En conséquence, les régions de potentiel inférieur deviennent anodiques et les régions de potentiel supérieur deviennent cathodiques. Le béton humide agit comme électrolyte, dont l'action est encore accélérée si des ions de sel existent. La corrosion dans le béton armé relève normalement de deux groupes généraux, à savoir (i) le béton fissuré et (ii) le béton non fissuré.

Dans le cas de béton frais non fissuré, il existe normalement une résistance suffisante aux attaques corrosives. La couverture en béton sur les barres d'armature est très efficace pour empêcher la pénétration d'agents corrosifs au niveau de l'acier. Il est évident que plus l'enrobage de béton est épais et dense, plus il devient efficace pour résister à la corrosion. De plus, le béton frais a un pH très élevé qui inhibe généralement les réactions de corrosion. Le pH est un indice de l'acidité ou de l'alcalinité d'un milieu. Les nombres de 0 à 7 indiquent l'acidité d'une solution (dans laquelle la corrosion est favorisée) et les nombres de 7 à 14 indiquent l'alcalinité de la solution (dans laquelle la corrosion est retardée). Le béton frais a une teneur élevée en Ca(OH)2 (hydroxyde de calcium) qui lui confère un pH d'environ 13. La dernière défense contre la corrosion est offerte par le film d'oxyde bleu (calamine) autour de la surface de la barre d'armature. Ce film d'oxyde empêche les agents corrosifs d'entrer en contact direct avec le métal nu. Ainsi, la calamine offre une protection localisée contre la corrosion.

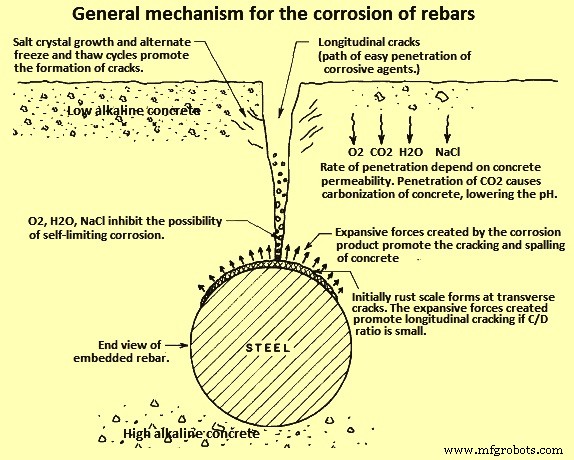

Cependant, au fil du temps, les conditions ci-dessus ont tendance à changer. L'eau, le sel, l'O2, le CO2 et les gaz industriels (le cas échéant) commencent lentement à pénétrer dans le béton, dont la vitesse dépend de la perméabilité de la couverture de béton. Le CO2, qui pénètre dans le béton par les pores et les fissures, réagit avec le Ca(OH)2 et produit du carbonate de calcium. Ainsi, la valeur du pH et la qualité protectrice du béton sont réduites. Le mécanisme général par lequel la corrosion se produit dans le béton est illustré à la figure 2.

Fig 2 Mécanisme général de la corrosion des barres d'armature

La probabilité de corrosion est élevée lorsque le pH du béton descend jusqu'à 8. La cristallisation du sel et les effets du gel-dégel créent des forces internes qui nuisent à la durabilité de l'enrobage de béton. Lorsqu'un milieu corrosif atteint l'acier, il concentre son attaque sur les défauts du film d'oxyde. Plus important encore, si du sel est présent, il détruit la passivité du film d'oxyde sur l'acier et la corrosion est ainsi favorisée.

Il est évident qu'aux grandes fissures dans le béton, la phase de pénétration de la séquence ci-dessus est considérablement plus courte et la corrosion commence rapidement sur l'acier sous les fissures. Dans les régions non fissurées du béton, la même séquence a lieu comme indiqué, mais à un rythme beaucoup plus réduit. Autrement dit, la corrosion commence dès que le milieu favorisant la corrosion pénètre à travers le béton jusqu'au niveau de l'acier.

Il convient de rappeler que la présence de sel est un facteur important dans le processus de corrosion. Les ions de sel détruisent la passivité de l'acier, créent des cellules de corrosion et augmentent la conductivité de l'électrolyte. Sans ions de sel, la corrosion des barres d'armature dans le béton peut être inhibée pendant une longue période. Dans ce cas, la vitesse de corrosion est généralement contrôlée par les processus de carbonatation. Si la couverture en béton est relativement imperméable et épaisse, la corrosion ne peut pas se produire du tout dans les zones non fissurées. Cependant, les fissures ne perdent pas leur importance dans ce cas car une corrosion localisée peut se produire sous elles.

Les produits de corrosion formés ont tendance à avoir un effet inhibiteur sur les réactions corrosives continues. Ces produits peuvent isoler le métal de base de la diffusion de O2 et H2 et ainsi stopper les réactions de corrosion. Ce processus est connu sous le nom de corrosion auto-limitante. Une corrosion autolimitée peut avoir lieu à des rapports C/D (épaisseur d'enrobage/diamètre de la barre d'armature) élevés qui semblent déterminer l'apparition et l'étendue des fissures longitudinales le long des barres d'armature. Le fendage longitudinal est principalement dû aux forces de traction créées par les produits de corrosion qui occupent environ trois fois plus de volume que l'acier à partir duquel ils sont formés. Si l'enrobage de béton n'est pas suffisant pour résister à de telles forces, des fissures longitudinales se développent à travers lesquelles l'O2 et d'autres agents externes accèdent à l'acier. À ce stade, ce n'est qu'une question de temps jusqu'à ce que la structure atteigne un état dangereux de corrosion et doive être réparée ou remplacée. Des chargements répétés peuvent également jouer un rôle dans la rupture de l'effet protecteur de la calamine, mais des études supplémentaires sont nécessaires pour établir son importance.

L'acier est thermodynamiquement instable dans l'atmosphère terrestre et, par conséquent, a toujours tendance à revenir à un état d'énergie inférieur tel qu'un oxyde ou un hydroxyde par réaction avec l'O2 et l'eau. Ces processus se produisent continuellement. La question de l'intérêt dans l'utilisation de l'acier est de contrôler ces processus pour qu'ils se produisent dans la pratique. Heureusement, seuls les atomes de surface de l'acier sont exposés à l'atmosphère et, par conséquent, sont disponibles pour réagir. Dans le cas d'une barre de 15 mm de diamètre, cela ne représente qu'environ 1 atome sur 40 millions. Tout revêtement sur l'acier réduit encore plus ce nombre.

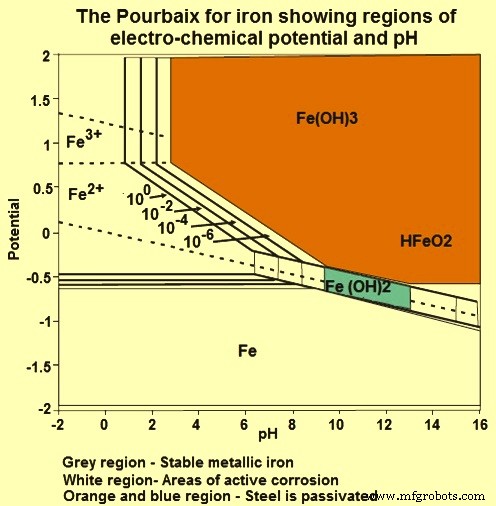

Pour l'acier noyé dans le béton, le béton lui-même fournit un revêtement limitant l'accès de l'eau et de l'O2 à la surface de l'acier. Un deuxième aspect bénéfique du béton est que la solution dans les pores de la pâte de ciment a une alcalinité très élevée et, comme indiqué dans le diagramme de Pourbaix de la figure 3, aux niveaux de pH typiques du béton, les produits de corrosion qui se forment sont insolubles . Ils produisent une couche protectrice très fine (quelques nanomètres environ) sur l'acier (un film passif) qui limite la perte de métal de la surface de l'acier due à la corrosion à environ 0,1 micromètre à 1,0 micromètre par an. On considère généralement qu'à ces taux de corrosion passive, l'acier noyé dans le béton n'est normalement pas sensiblement dégradé au cours d'une durée de vie de 75 ans et que le volume des produits de corrosion n'est pas suffisant pour provoquer des contraintes dommageables dans le béton. Le film passif ne se forme pas immédiatement mais commence dès que le pH de l'eau de gâchage remonte dans le béton lorsque le ciment commence à s'hydrater et se stabilise au cours de la première semaine pour protéger l'acier de la corrosion active.

Fig 3 Diagramme de Pourbaix du fer

La corrosion, qu'elle soit à un taux passif négligeable ou à un taux actif dommageable, est un processus électrochimique, impliquant l'établissement de réactions anodiques et cathodiques dans les demi-cellules aux niveaux microscopique et/ou macroscopique. Dans les solutions à pH élevé et en l'absence d'ions chlorure, la réaction de dissolution anodique du fer est équilibrée par la réaction cathodique, les ions Fe2+ se combinent avec les ions OH- pour produire le film passif stable.

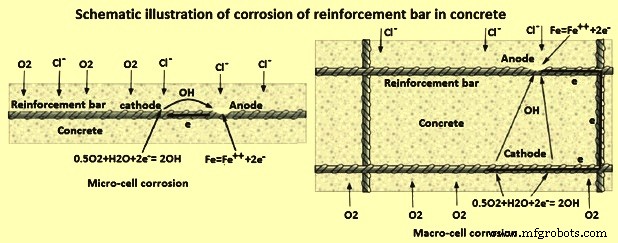

Les réactions anodique et cathodique sont nécessaires pour que le processus de corrosion ait lieu simultanément. Les anodes peuvent être situées l'une à côté de l'autre ou peuvent être séparées. Lorsqu'elles sont situées les unes à côté des autres, c'est-à-dire à l'échelle microscopique, la cellule de corrosion qui en résulte est appelée corrosion microcellulaire. Lorsqu'elles sont séparées par une certaine distance finie, la cellule de corrosion résultante est appelée corrosion macrocellulaire. La corrosion des barres d'armature dans le béton peut être due à une combinaison de corrosions microcellulaires et macrocellulaires. La figure 4 montre à la fois la corrosion microcellulaire et macrocellulaire des barres d'armature dans le béton.

Fig 4 Corrosions microcellulaires et macrocellulaires des barres d'armature dans le béton

Corrosion induite par le chlorure

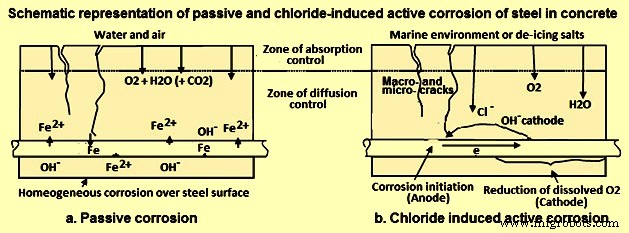

Le mécanisme par lequel les ions chlorure décomposent le film passif n'est pas entièrement compris, en grande partie parce que le film est trop mince pour être examiné et parce que les événements se produisent à l'intérieur du béton. Une hypothèse est que les ions chlorure s'incorporent au film passif et diminuent sa résistance. Cette incorporation n'est pas uniforme et, là où elle se produit, elle permet une réaction plus rapide et l'établissement d'une zone anodique où la corrosion se poursuit tandis que l'acier restant reste passif (Fig 5b).

Fig 5 Représentation schématique de la corrosion passive et active induite par les chlorures

Une seconde hypothèse est que les ions Cl- « entrent en compétition » avec les anions OH- pour se combiner avec les cations Fe2+ et, puisque les ions Cl- forment des complexes solubles avec les ions Fe2+, un film passif ne se forme pas et le processus stimule davantage la dissolution du métal. . Les complexes fer-chlorure solubles diffusent loin de l'acier et se décomposent ensuite, entraînant la formation de produits de corrosion expansifs et libérant simultanément les ions Cl-, qui peuvent ensuite migrer vers l'anode et réagir davantage avec l'acier. Dans ce processus global, les ions hydroxyle sont consommés en continu, diminuant localement le pH (c'est-à-dire rendant la solution acide dans cette région localisée) et, ainsi, améliorant davantage la dissolution du métal. Les ions Cl-, en revanche, ne sont pas consommés et l'attaque devient alors « auto-catalytique ». Au final, la section du renfort et sa résistance structurelle sont sérieusement compromises.

L'un ou l'autre de ces mécanismes hypothétiques explique la nature locale de l'attaque souvent observée. Les zones locales de corrosion active se comportent comme des anodes tandis que les zones passives restantes deviennent des cathodes où la réduction de l'O2 dissous a lieu. Les cellules galvaniques peuvent être à échelle macro ou micro en fonction d'un certain nombre de facteurs. Ainsi, l'anode et la cathode peuvent être largement séparées ou adjacentes à l'échelle atomique.

Dépendance temporelle de la corrosion des barres d'armature

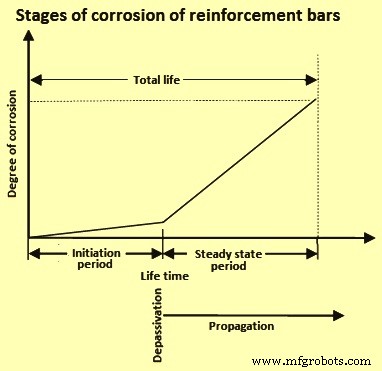

Le processus de corrosion des barres d'armature comporte trois étapes distinctes (i) initiation, (ii) dépassivation et (iii) propagation. L'initiation précède la dépassivation qui est ensuite suivie de la propagation pour atteindre l'état final (Fig 6). Après l'initiation, une fissure apparaît sur la surface externe du béton qui se propage et endommage davantage et se développe. La durée de vie est déterminée lorsque l'armature atteint l'état final, c'est-à-dire le moment où l'écaillage du béton commence.

Fig 6 Étapes de corrosion des barres d'armature

Produits de corrosion

La conséquence la plus néfaste de la corrosion des barres d'armature induite par les chlorures est l'accumulation de produits de corrosion volumineux et insolubles dans le béton, ce qui entraîne des contraintes internes et, finalement, la fissuration et l'écaillage de l'enrobage de béton. De toute évidence, une fois que ces dommages sont visuellement apparents, les barres d'armature sont sujettes à une attaque corrosive supplémentaire très rapide car l'accès à l'O2 et à l'humidité n'est plus limité par la diffusion à travers l'enrobage en béton. Toutes les formes d'oxydes et d'hydroxydes de fer ont des volumes spécifiques élevés qui sont supérieurs au volume d'acier de la barre d'armature (Fig 7). Par conséquent, le degré d'endommagement du béton produit par une certaine quantité de corrosion dépend des produits de corrosion spécifiques formés et de leur distribution dans l'enrobage de béton ainsi que de la porosité et de la résistance du béton lui-même.

Fig 7 Volume spécifique des produits de corrosion du fer

Parfois, on suppose que les produits de corrosion sont de la rouille, c'est-à-dire Fe2O3.3H2O et pour cette raison, le produit de couleur orange est observé sur le béton endommagé. Par conséquent, il est également supposé que les produits de corrosion sont plus de six fois plus volumineux que l'acier à partir duquel ils sont formés et les contraintes prévues dans le béton sont basées sur cette conclusion. En fait, l'analyse des produits formés indique qu'il existe d'autres produits comme le montre la figure 7 qui ont un volume spécifique compris entre 2,2 fois et 3,3 fois celui de l'acier. Ce n'est qu'après fissuration et écaillage et, par conséquent, exposition à l'atmosphère, que ces produits se transforment en rouille familière.

Paramètres influençant la corrosion de l'acier dans le béton

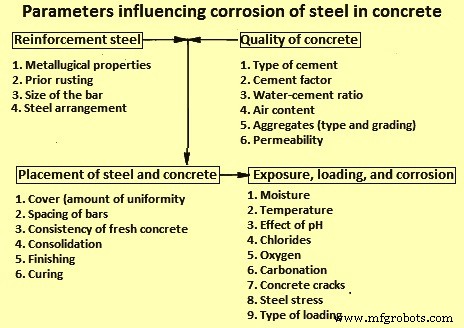

Les paramètres influençant la corrosion de l'acier dans le béton sont illustrés à la figure 8. Les paramètres liés à l'acier sont les propriétés métallurgiques, la rouille antérieure, la taille de la barre et la disposition de l'acier.

Fig 8 Paramètres influençant la corrosion de l'acier dans le béton

Propriétés métallurgiques – Il est peut-être de notoriété publique que de nombreux éléments alliés à l'acier produisent une résistance accrue à la corrosion. Les principaux éléments inhibiteurs de corrosion comprennent le cuivre (Cu), le nickel (Ni) et le chrome (Cr), dont la plupart sont présents dans des proportions négligeables dans l'acier pour barres d'armature. Des combinaisons spécifiques de ces éléments et d'autres se sont avérées améliorer la résistance à la corrosion des aciers, mais d'un point de vue pratique, elles ont eu peu d'impact sur l'application des aciers à barres d'armature dans le béton.

Des différences métallurgiques localisées dans la structure atomique de l'acier provoquent des champs d'énergie différentiels à l'intérieur de l'acier et favorisent la formation des régions anodiques et cathodiques nécessaires à la corrosion électrochimique. Ces régions sont en effet des matériaux différents en contact les uns avec les autres. Les champs d'énergie sont généralement associés à des dislocations, des joints de grains incompatibles, des inclusions, des impuretés, des joints de phases métallurgiques, etc. Par exemple, il a été déterminé que la phase ferrite de l'acier est facilement attaquée, tandis que la cémentite résiste à la corrosion. Lorsque les deux phases existent l'une à côté de l'autre, la cémentite devient la cathode et la ferrite devient l'anode et une cellule de corrosion se développe.

Il faut reconnaître que des sources de champ d'énergie différentielle pour les cellules de corrosion sont présentes dans tous les aciers commerciaux et qu'il faut donc trouver un moyen d'inhiber la corrosion autre que d'essayer d'homogénéiser les aciers, ce qui est peu pratique et d'une efficacité douteuse. Pour cette raison, il est heureux que l'effet de ces différents champs d'énergie sur la corrosion de l'acier à barres soit minime tant que le pH du béton environnant reste relativement élevé (de l'ordre de 10 à 13).

En plus des sources de cellules de corrosion associées à la structure atomique de base de l'acier, la surface de la barre d'armature offre des possibilités supplémentaires de formation de cellules. Des facteurs tels que la rugosité de surface, les rayures, les coupures et, en particulier, la calamine sont fréquemment responsables de l'initiation de la corrosion. Si la calamine formée lors du laminage à chaud de l'acier n'entraîne pas un revêtement de calamine continu, les surfaces recouvertes de calamine sont cathodiques par rapport aux zones adjacentes non revêtues.

Dans certaines applications, les revêtements métalliques offrent une protection contre la corrosion aux surfaces en acier. Cependant, des revêtements cathodiques tels que Ni et Cu ne sont pas efficaces dans les aciers pour barres d'armature car ils sont relativement coûteux et sont susceptibles d'être endommagés pendant la construction, créant ainsi de graves conditions de corrosion localisée. Le cadmium (Cd) et le zinc (Zn) sont anodiques à l'acier et peuvent être utilisés comme revêtements sacrificiels. Les revêtements galvanisés sur les barres d'armature sont peut-être pratiques, mais pour être efficaces, le revêtement doit être d'une épaisseur adéquate.

Rouille antérieure des barres d'armature – L'état des barres d'armature avant l'enrobage a une influence considérable. Dans certaines normes, il est exigé que la rouille lâche et « floconneuse » soit éliminée de l'acier d'armature avant utilisation et qu'une manipulation brutale normale élimine généralement la rouille nuisible. D'autre part, certaines autres normes sont moins restrictives en ce qui concerne la rouille antérieure des barres d'armature dans la mesure où l'utilisation de barres d'armature rouillées antérieures est autorisée tant que les exigences en matière de hauteur de déformation, de dimensions et de poids de la barre brossée sont respectées.

De plus, il a été rapporté que la rouille normale augmente en fait l'adhérence. Il a également été constaté que pour le béton de 14 jours, l'utilisation d'un treillis métallique soudé préalablement rouillé entraînait moins de glissement de liaison par rapport au fil propre. Cependant, les effets à long terme de l'utilisation de barres d'armature rouillées antérieures ne sont pas bien définis. Ceci est particulièrement critique pour les structures exposées. En fait, il a été suggéré que la rouille préalable des câbles de précontrainte peut provoquer une corrosion grave après l'enrobage dans le coulis de béton. La même préoccupation peut être exprimée pour les barres d'armature rouillées antérieures dans les éléments structurels exposés.

Taille de la disposition des barres et de l'acier – Il existe relativement peu d'études sur la corrosion qui ont inclus des variables liées à la taille des barres et à la disposition de l'acier. Dans une étude, il a été déterminé qu'une grille soudée de barres d'armature n'est pas plus sensible à la corrosion que les barres d'armature isolées individuellement. Dans une autre étude, il a été observé qu'il existe une relation entre l'espacement des barres et la fissuration induite par la corrosion. Dans cette étude, les barres d'armature espacées de 300 mm ont généralement développé des éclats de type tranchée, tandis que les barres d'armature espacées de 150 mm avaient tendance à développer des plans affaiblis.

Mesures préventives

Pour réduire et prévenir la corrosion des barres d'acier d'armature dans le béton, plusieurs méthodes sont utilisées. Certaines sont liées à la fabrication du béton tandis que d'autres sont liées à la qualité, à la composition et au revêtement de l'acier utilisé dans la fabrication des armatures des barres. Le choix se fait normalement en fonction du coût. Les revêtements utilisés sur les barres d'armature sont (i) la galvanisation à chaud, (ii) le revêtement époxy lié par fusion et (iii) le revêtement en acier inoxydable. Des barres de renforcement en acier inoxydable sont également utilisées. Les revêtements souffrent de l'inconvénient car les revêtements peuvent être physiquement endommagés ou pénétrés électrochimiquement de sorte que l'acier de base est à nouveau vulnérable au processus de corrosion habituel. Des barres d'armature en acier de composition spéciale pour résister à la corrosion ont également été essayées. Plusieurs aciéries ont expérimenté diverses compositions d'aciers autopatinables. Cependant, après des tests approfondis, il a été constaté que les performances des aciers résistants aux intempéries sont systématiquement médiocres lorsqu'ils sont enterrés. Par conséquent, la production de barres d'armature en acier a été abandonnée par la plupart des producteurs.

Processus de fabrication

- Pourquoi l'acier se corrode (et solutions pour l'empêcher)

- Barrage en béton

- Véhicules de prévention de la corrosion et d'allègement

- Pourquoi l'acier inoxydable est-il résistant à la corrosion ?

- Fissuration par corrosion sous contrainte en service de l'acier inoxydable 316L dans H2S

- Qu'est-ce qu'un coffrage en acier ?

- EN 10216-5 Grade X1NiCrMoCuN25-20-7 recuit en solution (+AT)

- S32550 / AMAZON 256 acier inoxydable duplex

- S31803 / COLDUPLEX Acier inoxydable duplex