Barres de renfort trempées et trempées

Barres d'armature trempées et trempées

Les barres d'armature en acier (rebar) sont produites de nos jours par l'application de la technologie de trempe et de revenu des barres lors de sa production dans le laminoir. Les barres d'armature produites par cette technologie sont des barres d'armature TMT (traitées thermomécaniquement).

Les barres d'armature TMT sont essentiellement fabriquées à partir d'aciers à faible teneur en carbone et sont spécifiées pour la limite d'élasticité, la ductilité, le carbone ou l'équivalent carbone et le rapport d'élasticité à la traction. La teneur en carbone maximale et minimale spécifiée vise à assurer la soudabilité et la trempabilité. Avec une teneur en carbone trop faible, la trempabilité de l'acier n'est probablement pas suffisante et une trempe plus sévère est donc nécessaire, affectant la conception du laminoir, telle que la vitesse du laminoir, ainsi que la longueur et l'efficacité de la chambre de refroidissement. L'acier au carbone avec une teneur en carbone comprise entre 0,13 % et 0,24 % et un équivalent carbone (CE) inférieur à 0,48 % s'est avéré être le meilleur équilibre pour satisfaire les considérations ci-dessus.

La barre d'armature TMT est un matériau approprié pour renforcer les structures en béton, car la dilatation thermique du matériau est similaire à celle des structures en béton. De plus, le matériau est compatible lorsqu'il est lié au béton. La barre d'armature a également la capacité de supporter la contrainte de traction maximale agissant sur la structure. En plus d'être un produit clé pour l'industrie de la construction, les barres d'armature TMT sont également des matériaux de haute qualité qui peuvent répondre aux préoccupations des consommateurs concernant les propriétés mécaniques standard pour cette application. Les barres d'armature TMT sont également utiles dans les travaux de fabrication généraux, où le pliage, l'usinage et le soudage sont nécessaires.

Le processus de production des barres d'armature TMT est une méthode économique de production de barres d'armature à haute résistance. Par rapport aux barres d'armature déformées par torsion à froid (CTD), le processus de production des barres d'armature TMT présente des avantages évidents en réduisant le coût du traitement de torsion mécanique qui est coûteux, en particulier pour les barres d'armature de petit diamètre. Un autre avantage provient des exigences réduites en éléments d'alliage, de la chaleur hors grade, des produits hors grade, des dépenses de stockage et de certains autres facteurs mineurs de fabrication de l'acier. Le seul facteur qui augmente le coût est l'opération de laminage liée à l'installation et au fonctionnement de la trempe.

Il existe deux processus principaux pour la production de barres d'armature TMT qui sont populaires. Ce sont (i) le processus Tempcore et (ii) le processus Thermex. Le procédé Tempcore pour la fabrication de barres d'armature a été développé dans les années 1970 par le Centre de Recherche Métallurgiques (CRM) Belgique afin de fabriquer des barres d'armature en béton soudables à haute limite d'élasticité à partir de billettes d'acier doux. Le procédé Thermex a été développé et commercialisé par la société d'ingénierie allemande Hennigsdorfer Stahl Engineering (HSE) également dans les années 1970.

Principe

Le processus de production des barres d'armature TMT est basé sur le traitement thermomécanique. Le processus thermomécanique est un processus métallurgique qui combine le processus de déformation plastique avec les processus thermiques tels que le traitement thermique, la trempe à l'eau, le chauffage et le refroidissement à différentes vitesses en un seul processus. Le procédé confère une grande résistance aux barres d'armature par la technique du traitement thermomécanique par opposition à l'usinage mécanique par retordage à froid qui est utilisé pour la fabrication des barres d'armature Torsteel. La résistance de la barre d'armature est due à la couche de martensite trempée tandis que la ductilité de la barre d'armature est due à la couche de ferrite-perlite.

Le traitement thermomécanique convertit la surface de la barre d'armature en une structure durcie (martensite) et ensuite la phase évolue par refroidissement à température ambiante pour permettre au noyau chaud de tempérer la surface par échange thermique. Il en résulte une microstructure composite unique composée de martensite trempée dans la zone/boîtier périphérique, d'une zone de transition de perlite et de bainite juste après la périphérie de la martensite et d'une ferrite-perlite à grains fins dans la zone/noyau central (Fig 1). En raison du processus de production de trempe et d'auto-revenu, les barres d'armature produites sont également appelées "barres d'armature trempées et auto-revenues (QST)".

Fig 1 Microstructure des barres de renfort TMT

Les procédés Tempcore et Thermex sont de nature similaire et sont basés sur le principe de traitement thermomécanique ci-dessus. Le procédé Tempcore a la boîte de trempe dans laquelle l'eau s'écoule d'une extrémité à l'autre tandis que dans le cas du procédé Thermex, l'eau est pulvérisée sur la barre laminée à chaud dans la boîte de trempe.

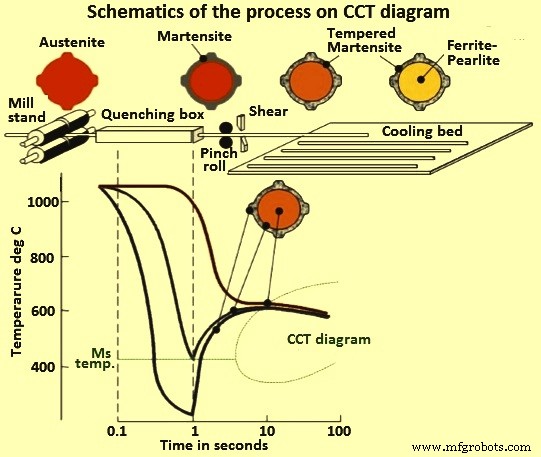

Les schémas du processus sur un diagramme de transformation en refroidissement continu (CCT) sont donnés à la figure 2.

Fig 2 Schémas du processus sur un diagramme de transformation en refroidissement continu (CCT)

Processus

Le traitement thermomécanique des barres d'armature est effectué après que les billettes d'acier chauffées sont laminées dans le laminoir à la taille et à la forme finales de la barre d'armature. Les paramètres opérationnels qui affectent ce processus sont la température à la fin du laminage, la vitesse de refroidissement, le temps pendant le refroidissement rapide et la composition chimique de l'acier. Le flux de processus est illustré à la figure 2 et s'effectue en trois étapes successives, comme décrit ci-dessous.

La première étape commence dès que la barre d'armature quitte la cage de laminoir finale. Il constitue un refroidissement rapide à l'eau du produit laminé à chaud. La barre d'armature est rapidement et énergiquement refroidie (trempée) avec de l'eau à travers une installation de refroidissement, où elle subit le durcissement superficiel. L'efficacité de l'installation de refroidissement doit être suffisamment élevée pour atteindre une vitesse de refroidissement de la surface de l'armature supérieure à la vitesse critique de formation de martensite. A l'issue de cette opération le rebar présente une microstructure constituée de structure austénitique qui est entourée d'une couche du mélange martensite-austénite. L'obtention de la couche martensitique de l'épaisseur requise est le but de cette étape du procédé.

La deuxième étape débute dès que l'armature quitte la zone de refroidissement par eau (boîte de trempe) et se dirige vers celle de refroidissement par air. À ce stade, la température du noyau est supérieure à la température de la surface. En raison de ce gradient de température, la chaleur commence à s'écouler du noyau vers la surface, tempérant ainsi la couche de martensite formée lors de la première étape. De ce fait, la couche martensitique de surface est trempée en utilisant la chaleur résiduelle laissée dans le noyau de l'armature (auto-revenu de la couche martensitique). Le procédé Tempcore tire son nom de cette étape (Le nom Tempcore illustre le fait que la couche martensitique est « TEMPÉRÉE » par la chaleur laissée dans le « NOYAU » à la fin de l'étape de trempe). Le cœur reste encore en phase austénitique à ce stade. Le processus de revenu assure la bonne ductilité du matériau, tout en préservant sa haute limite d'élasticité.

La troisième étape se produit lors d'un refroidissement libre des barres d'armature sur le lit de refroidissement et consiste en la transformation de l'austénite en une structure de ferrite et de perlite ductile dans le noyau de la barre. Par conséquent, une barre d'armature en acier TMT est essentiellement un matériau composite composé d'une couche externe dure disposée concentriquement et d'un noyau souple avec une couche intermédiaire et intermédiairement durcie.

La structure finale se compose d'une forte structure de martensite trempée dans la couche externe à la surface et d'une structure de ferrite ductile - perlite dans le noyau. Cela donne aux barres d'armature une propriété unique de résistance en combinaison avec la ductilité. La morphologie des composants structuraux dépend de la composition chimique de l'acier, du diamètre de la barre, du temps et de l'efficacité du refroidissement.

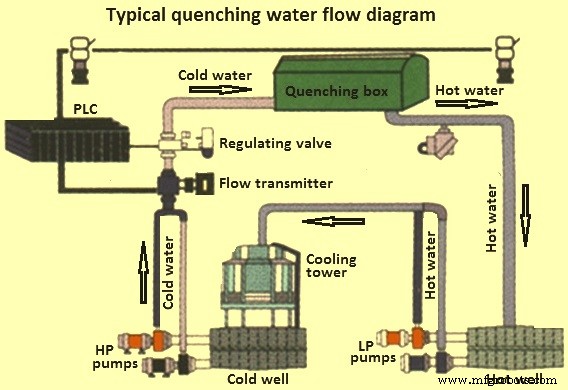

Un diagramme de flux d'eau de trempe typique pour la production de barres d'armature TMT est donné à la Fig 3.

Fig 3 Diagramme typique de débit d'eau de trempe

Propriétés de l'armature TMT

Les barres d'armature TMT produites par le procédé ci-dessus ont d'excellentes propriétés qui sont supérieures aux propriétés présentées pour les barres d'armature CTD. Les propriétés des armatures TMT sont données ci-dessous.

- Les barres d'armature ont une résistance élevée grâce à la couche de martensite trempée à la périphérie de la tige. La résistance de la barre d'armature peut être modifiée en contrôlant l'épaisseur de cette couche.

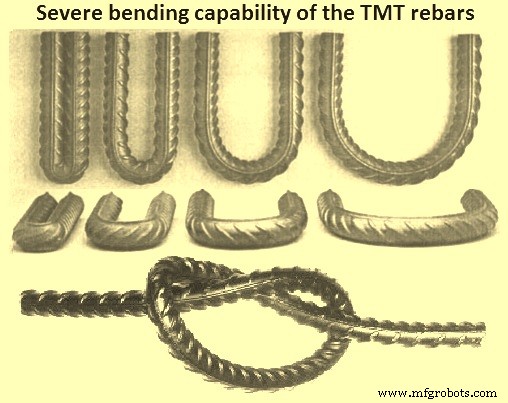

- Les barres d'armature ont une ductilité élevée en raison de la structure ferrite-perlite dans le noyau. En raison de cette propriété, les barres d'armature peuvent être pliées facilement sur le chantier. Les barres d'armature ont la capacité d'être pliées et repliées, galvanisées et redressées sans fissuration ni perte de propriétés de traction. La capacité de flexion sévère des barres d'armature est illustrée à la Fig 4.

- Les barres d'armature ont une bonne adhérence et sont donc idéales pour une utilisation dans les structures en béton.

- Les barres d'armature ont une ductilité et une ténacité élevées à basses températures, même lorsqu'elles sont endommagées mécaniquement ou par des coups d'arc de soudage.

- Les barres d'armature montrent l'absence de fragilisation significative due à l'âge après pliage et galvanisation.

- Les barres d'armature sont entièrement soudables. Les armatures sont fabriquées à partir d'aciers à faible « équivalent carbone » (CE).

- Les barres d'armature sont compatibles avec toutes les épissures de barres d'armature de renforcement mécanique normalement disponibles pour joindre les barres d'armature pour les charges de compression et de tension.

- Les barres d'armature résistent à la perte de résistance à des températures élevées. Cette propriété est très importante en cas d'incendie. Les résultats pratiques ont montré que les barres d'armature TMT conservent plus de 70 % de leur limite d'élasticité dans le cas de barres d'armature ayant une limite d'élasticité de 415 newtons par millimètre carré (N/mm²) et 40 % dans le cas d'armatures ayant une limite d'élasticité de 500 N/m². mm.

- Les barres d'armature répondent aux exigences de résistance à la fatigue selon les normes européennes.

- Pour la plupart des aciers, les résistances au cisaillement se situent dans la plage de 60 % à 80 % des résistances à la traction. Les barres d'armature ont une résistance au cisaillement qui se situe vers le haut de la plage.

- Les barres d'armature contrairement aux barres d'armature CTD ne laissent aucune contrainte de torsion. Il en résulte de meilleures propriétés de résistance à la corrosion des barres d'armature. De plus, étant donné que les barres d'armature ne sont pas soumises à un travail mécanique, la calamine secondaire bleue est donc retenue à la surface des barres d'armature. Il en résulte une protection des barres d'armature contre la corrosion atmosphérique

- Ces barres d'armature ont des propriétés supérieures de résistance sismique. Les tests effectués avec ces barres d'armature ont montré que leurs performances sous chargement inversé répété avec des contraintes inélastiques (normalement rencontrées lors d'un tremblement de terre) sont meilleures puisque la dissipation d'énergie est presque la même pour chaque cycle et qu'une ductilité uniforme est maintenue jusqu'à la rupture.

- Les autres propriétés des barres d'armature TMT incluent une bonne ténacité à basse température et une moindre sensibilité aux dommages de surface.

Fig 4 Capacité de flexion sévère des barres d'armature TMT

La section transversale gravée typique des barres d'armature TMT montre trois régions métallurgiques. La martensite trempée sous forme de paquets de plaques minces à morphologie martensitique caractérise la couche durcie. Un mélange de bainite et de ferrite polygonale se trouve dans la couche intermédiaire durcie et la région où la ferrite polygonale et la perlite se développe dans le noyau. La microstructure est généralement fine en raison d'un refroidissement relativement rapide dans le cœur et du traitement thermomécanique impliqué dans le processus.

Si la couche de martensite est plus épaisse, la chaleur retenue est moindre pendant la trempe de la barre d'armature, puis le revenu est modeste et la barre d'armature présente une limite d'élasticité plus élevée et un allongement plus faible. Les paramètres de procédé et les compositions d'acier jouent un rôle dans les propriétés finales. Un temps de trempe plus long, une température de finition plus basse et une intensité de trempe plus élevée entraînent une couche martensitique plus épaisse et une température de revenu plus basse. Une teneur plus élevée en carbone et en manganèse augmente la trempabilité de l'acier, et donc plus de martensite se forme. De plus, la résistance de la martensite trempée augmente à mesure que la teneur en carbone augmente.

La plage de limite d'élasticité typique des barres d'armature TMT est comprise entre 415 N/mm² et 550 N/mm² et l'allongement sur une longueur de jauge 5d est de 30 % à 25 % dans le même ordre. Le rapport entre la limite d'élasticité et la résistance à la traction est d'environ 0,85.

Avantages

Les barres d'armature produites par le processus de trempe et de revenu présentent plusieurs avantages, notamment (i) les barres d'armature ont une qualité constante puisqu'elles sont produites par un processus en ligne, (ii) la combinaison d'une résistance élevée et d'une ductilité élevée dans ces barres d'armature confère une sécurité au structures fabriquées à partir de ces barres d'armature, (iii) les activités de fabrication avec ces barres d'armature sont simples et faciles, (iv) la haute résistance des barres d'armature permet d'économiser de l'acier.

Processus de fabrication

- EN 10137-2 Nuance S890QL trempé et revenu (+QT)

- EN 10137-3 Nuance S500A trempé et revenu (+QT)

- DIN 1.5217 trempé et revenu

- JIS G4311 Grade SUH600 trempé et revenu

- JIS G4311 Grade SUH616 trempé et revenu

- JIS G4311 Grade SUH1 trempé et revenu

- JIS G4303 Grade SUS431 trempé et revenu

- JIS G4303 Grade SUS403 trempé et revenu

- ASTM A541 Grade 1A trempé et revenu