Planification systématique de l'aménagement général d'une aciérie

Planification systématique de l'aménagement général d'une aciérie

La conception de l'agencement général de l'aciérie consiste en un mécanisme qui implique la connaissance des exigences d'espace pour les installations et implique également leur disposition appropriée afin qu'un mouvement continu et régulier du cycle de production ait lieu. L'agencement général de l'usine contribue grandement à la productivité et à l'efficacité de l'usine.

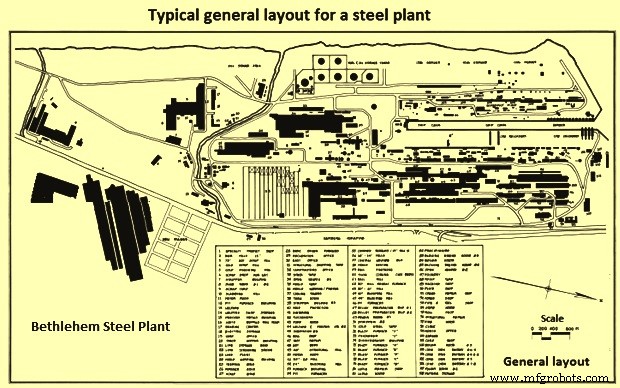

La conception de l'aménagement général de l'aciérie est une activité très importante et nécessite la plus grande attention. C'est parce qu'une fois la construction d'une aciérie terminée; la nature fondamentale de l'agencement général de la centrale ne peut pas être modifiée avant la durée de vie de la centrale. Toute modification de l'agencement à une date ultérieure est non seulement difficile mais implique également une dépense d'investissement importante. De plus, les performances de l'aciérie dépendent dans une large mesure de son agencement général. Comme normalement les erreurs de disposition sont de nature permanente en plus d'être coûteuses, il est essentiel que beaucoup de temps et d'efforts soient consacrés à l'ingénierie de l'usine pour faire évoluer la meilleure disposition de l'usine. Une disposition générale typique d'une aciérie (usine sidérurgique de Bethléem) est illustrée à la figure 1.

Fig 1 Schéma général typique d'une aciérie

Le terme disposition générale est principalement utilisé pour représenter la disposition physique des diverses installations de l'usine. Ces installations sont nécessaires pour la production des produits finis à partir des matières premières et comprennent (i) des installations pour la réception de tous les matériaux nécessaires à la production, (ii) des installations de production selon les exigences technologiques, (iii) des installations de production de soutien, (iv ) des installations pour la circulation et la communication des hommes et des matériaux, (v) des installations pour l'expédition des produits, (vi) des installations pour le stockage de divers matériaux et produits, (vii) des installations nécessaires à l'administration, (viii) des installations nécessaires au bien-être des ressources humaines , (ix) les installations nécessaires à l'entretien de l'environnement, et (x) les installations nécessaires à la sûreté et à la sécurité.

L'agencement général d'une aciérie est l'agencement physique de ses installations de production et de soutien telles que les ateliers de production, les équipements, les machines, les bâtiments et le réseau routier, ferroviaire et de canalisations, etc. L'agencement détermine la manière dont les matériaux et autres intrants (tels que sous forme d'informations, etc.) circulent tout au long de l'opération. La disposition doit être planifiée pour avoir un flux de processus technologique fluide des matériaux et des utilités avec le moins de manipulations de la réception des matières premières à l'expédition des produits finis. Il s'agit d'agencer judicieusement toutes les installations nécessaires au bon déroulement de la production. Une planification défectueuse de la mise en page au stade de l'ingénierie conduit à l'inefficacité, à la rigidité, à de grands volumes d'inventaires et de travaux en cours et à des coûts d'exploitation élevés, etc.

En bref, l'objectif global du concepteur de l'aciérie est de concevoir un agencement physique qui implique l'allocation de l'espace nécessaire et l'allocation de l'usine et des installations de manière à répondre aux exigences du produit final tant en termes de qualité que de quantité tout en garantissant en même temps la production économique des produits souhaités.

Pour développer un aménagement général approprié, le concepteur de l'aménagement doit avoir (i) les limites associées au site du terrain, (ii) un plan du site montrant les routes extérieures, le voisinage et la limite du terrain, (iii) les caractéristiques du sol et la carte des contours du site montrant les niveaux, (iv) l'emplacement de la disponibilité de l'eau, de l'électricité et d'autres services publics, (v) l'alignement du système routier et ferroviaire externe et la direction du trafic entrant et sortant, et l'alignement pour l'alimentation externe ligne de transmission et conduite d'eau entrante. De plus, le concepteur doit avoir (i) les connaissances de base des technologies sélectionnées, des processus ainsi que de l'usine et de l'équipement, (ii) les capacités de l'usine et l'expansion future prévue, et (iii) les exigences légales.

L'agencement général de l'aciérie est (i) de tirer le meilleur parti des conditions naturelles locales combinées à une utilisation rationnelle des terres, (ii) d'avoir un agencement systématique des unités de l'usine pour créer des synergies, (iii) de s'assurer qu'il y a le minimum de efforts nécessaires aux différentes activités, et (iv) s'assurer d'une protection efficace de l'environnement.

Plusieurs méthodes sont utilisées pour la conception de l'aménagement général de l'usine. Ceux-ci comprennent (i) la planification systématique de l'aménagement (SLP), (ii) les algorithmes et (iii) la simulation d'arène. La méthode SLP de conception de la disposition est la mieux adaptée à une aciérie.

Définition de l'agencement général de l'usine

Il existe plusieurs définitions données pour la disposition générale de l'usine. Quelques-uns d'entre eux sont donnés ci-dessous.

Moore a expliqué l'agencement de l'usine comme "le plan ou l'acte de planification, un agencement optimal des installations, y compris le personnel, l'équipement d'exploitation, l'espace de stockage, l'équipement de manutention et tous les autres services de soutien ainsi que la conception de la meilleure structure pour les accueillir". installations'.

Selon Riggs, "l'objectif global de l'aménagement de l'usine est de concevoir un agencement physique qui répond le plus économiquement à la quantité et à la qualité de sortie requises".

Selon JL Zundi, "l'agencement de l'usine implique l'allocation de l'espace et la disposition des équipements de manière à minimiser les coûts d'exploitation globaux".

Selon le Dr MN Dastur, « l'aménagement général d'une aciérie intégrée est essentiellement un exercice d'agencement rationnel des principales unités de production, des réseaux d'énergie et des ateliers auxiliaires, dans la limite du site choisi ».

Principes de conception d'une mise en page générale

La disposition générale de l'aciérie détermine l'emplacement des différentes installations de production et les installations de communication entre les installations de production. L'agencement de l'atelier de production implique l'emplacement détaillé de l'équipement et des machines dans une installation de production.

Il existe huit principes qui sont utilisés pour concevoir une mise en page générale. Ce sont (i) le principe de déplacement minimum, (ii) le principe de séquence ou de flux, et (iii) le principe d'utilisation, (iv) le principe de compacité, (v) le principe de sécurité et de satisfaction, (vi) le principe de flexibilité, (vii) principe d'interdépendance, et (viii) principe d'investissement minimum.

Le principe du déplacement minimal garantit un déplacement minimal des hommes et des matériaux dans l'usine et contribue à économiser du temps ainsi qu'à réduire le gaspillage de matériaux lors du déplacement des matériaux. Le principe de séquence ou de flux garantit que les unités de production sont organisées selon le flux de processus requis par la technologie de production. Cela évite les va-et-vient inutiles des matériaux. Le principe d'utilisation garantit que l'espace requis est basé sur son utilisation optimale. Le principe de compacité exige que tous les facteurs significatifs soient entièrement intégrés et liés afin de produire une disposition générale bien intégrée. Le principe de sécurité et de satisfaction exige que l'agencement comporte des dispositions pour la sécurité de l'usine et de l'équipement ainsi que pour les personnes travaillant dans l'usine. Il est à planifier, basé sur le confort et la commodité des personnes travaillant dans l'usine pour qu'elles se sentent satisfaites. À cet égard, la disposition doit répondre à toutes les exigences réglementaires. Ici, la sécurité comprend également la sécurité incendie ainsi que la sécurité. Le principe de flexibilité garantit que la disposition permet des améliorations avec un minimum de difficultés et à un minimum de coûts. À cet égard, la disposition générale de l'usine est de garder la disposition de l'expansion future. Le principe d'interdépendance exige que les unités interdépendantes soient situées à proximité les unes des autres. Le principe de l'investissement minimum est de s'assurer que l'agencement offre un investissement en capital fixe inférieur sans ignorer l'installation de toutes les installations requises et en utilisant de manière efficace et optimale les installations disponibles.

Méthode SLP de conception de mise en page

La méthode SLP pour la planification de l'aménagement est très populaire et est utilisée non seulement pour la conception de l'aménagement général de l'usine, mais également pour la conception de l'aménagement détaillé des ateliers de production ainsi que pour la conception de l'aménagement de diverses installations.

Avant de se lancer dans l'activité de conception de l'aménagement général, il est indispensable d'étudier le schéma de la rose des vents de la zone. Ce diagramme indique au concepteur les directions et les fréquences du vent soufflant dans la zone de l'usine tout au long de l'année. Outre le diagramme de la rose des vents, d'autres éléments importants à étudier sont (i) les différents niveaux de terrain disponibles à l'intérieur des limites terrestres, (ii) les approches disponibles pour la route et le rail pour connecter l'usine au réseau routier et ferroviaire externe, (iii ) approche disponible pour la conduite d'eau entrante, (iv) approche disponible pour la ligne de transmission pour recevoir l'électricité du réseau électrique externe, et (v) zones pour l'élimination des déchets solides et liquides de l'usine. Le nivellement du terrain n'est pas seulement une tâche importante, mais nécessite également des dépenses considérables. Les utilisations du contour de terrain disponible lors de la finalisation de l'aménagement général sont toujours souhaitables afin de réduire le coût de nivellement.

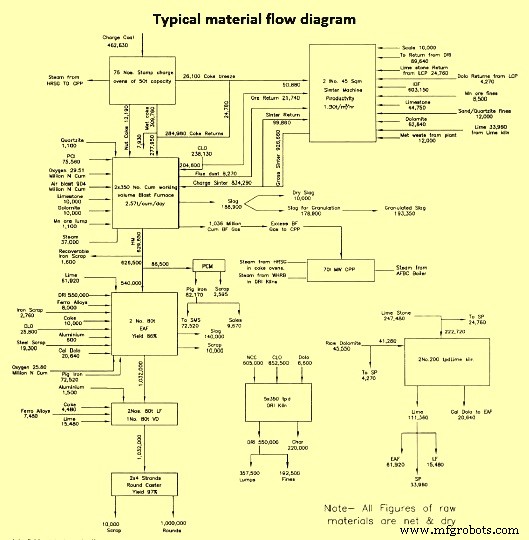

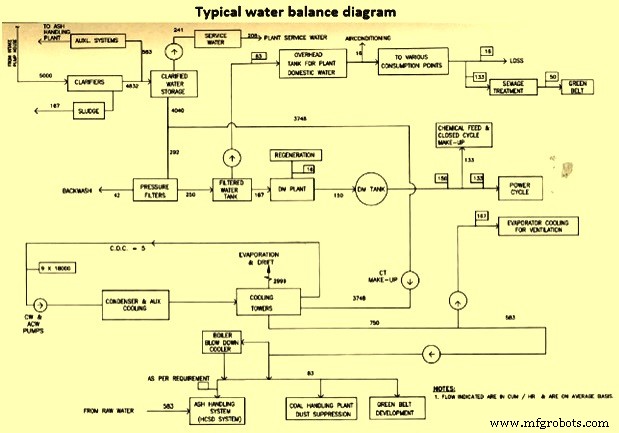

Il est d'abord nécessaire de considérer la relation entre les différents processus de production nécessaires selon la technologie de l'usine et le flux de matières (solides, liquides et gaz) nécessaires à la production. Pour cela, la pratique normale consiste à établir un bilan matière et un diagramme de flux pour l'usine. Pour établir le bilan matière et le diagramme de flux, des calculs sont effectués pour les besoins en matières (matières premières et auxiliaires, combustibles et matières intermédiaires, etc.) en fonction des rendements et du recyclage des matières. Pour cela, divers diagrammes d'équilibre tels que le diagramme d'équilibre hydrique, le diagramme d'équilibre énergétique, etc. doivent être développés. Enfin, une relation globale doit être développée après avoir dûment pondéré les différentes activités nécessaires dans l'usine. Un bilan de matière typique et un diagramme de flux sont illustrés à la Fig 2 et un diagramme de bilan d'eau typique est à la Fig 3.

Fig 2 Diagramme typique de flux de bilan matière

Fig 3 Schéma d'équilibre hydrique typique

L'étape suivante consiste à diviser la zone de l'usine en blocs et unités séparés selon le flux de processus avant de localiser les installations de l'unité dans la zone. Cette étape produit le plan parcellaire de l'usine. Lors de la préparation de l'aménagement de la parcelle, l'importance est d'abord accordée à l'emplacement des principaux ateliers de production selon le flux de production, puis dans l'étape suivante à l'emplacement des installations de production de soutien. La disposition produite à ce stade est connue sous le nom de disposition de bloc de l'usine.

Une fois que la disposition du bloc a été préparée à un niveau de satisfaction, la localisation des installations nécessaires selon la technologie de production de l'unité dans le bloc commence en fonction de l'espace requis doit être effectuée. Lors de la localisation des installations, il convient de garder à l'esprit la distance minimale nécessaire entre les installations pour répondre aux exigences légales ainsi que pour les mouvements de matériaux (tels que l'angle du convoyeur à bande, etc.).

Après cela, une décision est nécessaire pour l'emplacement des installations pour les stockages et le flux de matériaux. La décision sur le flux de matières doit inclure la réception des matières provenant de sources externes et l'expédition des produits de l'usine. À cette étape, le réseau de canalisations, le réseau de transport d'électricité et le réseau routier et ferroviaire de l'usine sont également décidés. Lors de la planification des différents réseaux, il faut garder à l'esprit que plus le réseau est long, plus l'investissement nécessaire est élevé en plus du montant des pertes lors du transport des matériaux. Les réseaux doivent également respecter les exigences légales de distances minimales requises pour les localiser.

Planifier une bonne mise en page dans un projet

La décision d'aménagement est de la plus haute importance car elle représente un engagement à long terme. Si la relation entre la production, la surface et le processus technologique n'est pas optimale, cela affecte le fonctionnement de l'usine pendant toute sa durée de vie. Les normes techniques pour la conception d'une bonne mise en page sont données ci-dessous.

Intégration – Une disposition est nécessaire pour avoir une intégration étroite des hommes, des matériaux et des équipements et des services de soutien afin d'obtenir le rendement optimal des ressources.

Utilisation du terrain (espace) – Une mise en page doit avoir une utilisation appropriée des espaces horizontaux et verticaux. Tant la hauteur que la longueur des installations sont à optimiser. La zone de l'usine doit être utilisée de la manière la plus économique.

Distance – Un bon aménagement est requis pour avoir des distances minimales de déplacement pour les hommes et le matériel. La distance totale de déplacement nécessaire pour les hommes et le matériel doit être minimisée autant que possible. De plus, les mouvements en ligne droite sont à privilégier dans un bon tracé.

Agencement des unités de production – Dans un bon agencement, les unités de production doivent être disposées de manière à ce que le mouvement des hommes, des matériaux, des produits intermédiaires et des produits finis se fassent dans le sens aller vers l'étape finale selon le flux technologique.

Coordonner - Une bonne disposition garantit que l'entrée et la sortie de tout service sont planifiées de manière à ce qu'elles soient les plus pratiques pour les deux services qui expédient ou reçoivent. La mise en page est à considérer dans son ensemble.

Flexibilité – Il doit y avoir suffisamment de dispositions dans un aménagement pour modifier l'aménagement chaque fois que le besoin se fait sentir pour l'agrandissement de l'usine.

Accessibilité – Dans un bon agencement, il est nécessaire que toutes les zones de l'usine soient facilement accessibles afin de faciliter la production et la maintenance de l'usine et des équipements.

Sécurité – Dans un bon aménagement, il faut tenir compte des méthodes de sécurité industrielle. La disposition doit répondre à toutes les exigences de sécurité non seulement des hommes et des installations, mais également aux exigences de sécurité routière, de sécurité du gaz, de sécurité électrique et de sécurité contre les incendies et les explosions, etc.

Manipulation du matériel – Un bon agencement est nécessaire pour réduire au minimum la manutention des matériaux. Un niveau excessif de manutention des matériaux affecte le temps de fonctionnement et le coût de production.

D'autres questions de base qui doivent être prises en compte dans la préparation d'un bon agencement général comprennent (i) Il s'agit de faciliter le processus de production et de répondre à tous les besoins opérationnels, (ii) Il s'agit de faciliter la réception sans heurt des matières premières, de stocker matières premières et le bon acheminement des produits finis, (iii) c'est pour faciliter la fluidité et le stockage des produits intermédiaires, (iv) c'est pour permettre la bonne circulation de tous les matériaux dans l'usine, (v) c'est pour permettre la flexibilité dans l'exploitation, (vi) il s'agit d'aider à un flux technologique fluide pour le processus de production, (vii) il s'agit de fournir commodité et confort aux personnes travaillant dans l'usine et de prendre soin de leurs besoins en matière de bien-être et de santé au travail, (viii) il doit contribuer à l'efficacité, à la supervision et au contrôle des employés, (ix) il doit répondre à toutes les exigences légales, (x) il doit disposer d'un espace suffisant pour prendre en charge l'expansion future, et (xi) il est d'aider à minimiser à la fois le capital et l'exploitation coût.

Une disposition générale subit normalement une série de révisions à partir du moment où elle est faite pour la première fois et au moment où la dernière fondation est coulée. Même ainsi, la « disposition finale » est nécessairement un compromis entre la volonté de remplir les différents critères énoncés ci-dessus et les limitations imposées par plusieurs autres facteurs. Mais lorsque le concepteur a la vision conceptuelle de regarder au-delà du besoin actuel et des difficultés immédiates, l'agencement résultant a la logique et la flexibilité ainsi que la capacité de donner les performances opérationnelles indispensables de l'usine malgré les conditions modifiées.

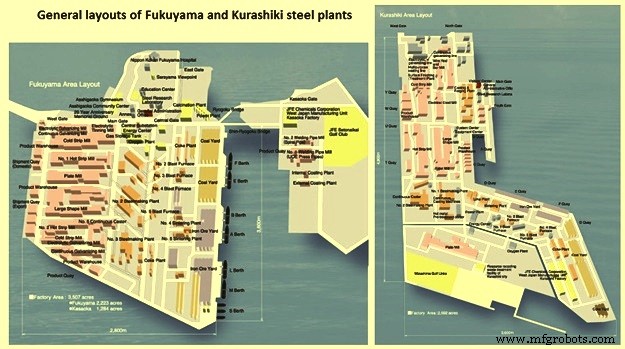

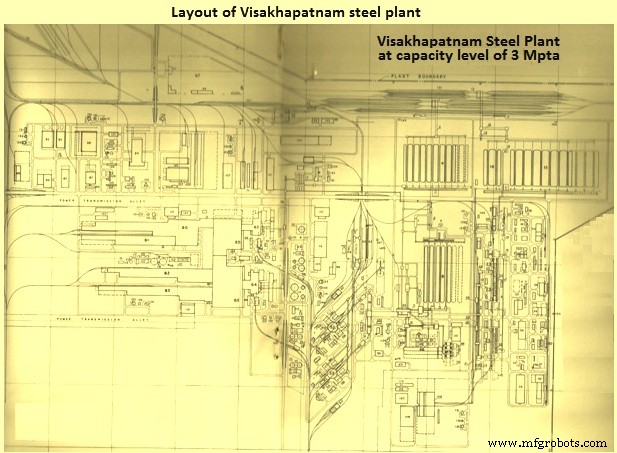

La disposition générale des aciéries de Fukuyama et de Kurashiki au Japon est illustrée à la figure 4 et l'aciérie de Visakhapatnam d'une capacité de 3 millions de tonnes par an et par an (Mtpa) est illustrée à la figure 5.

Fig 4 Dispositions générales des aciéries de Fukuyama et Kurashiki

Fig 5 Disposition générale de l'aciérie de Visakhapatnam

Processus de fabrication