Zirconium

Contexte

Le zirconium, symbole Zr sur le tableau périodique, est un métal le plus souvent trouvé et extrait du silicate de zirconium silicate et du minéral oxyde baddeleyite. Sous ses diverses formes composées, le zirconium blanc grisâtre est le dix-neuvième élément le plus abondant de la croûte terrestre, où il est beaucoup plus abondant que le cuivre et le plomb. Il appartient à la famille des métaux du titane, un groupe qui comprend également le titane et l'hafnium et qui est privilégié dans l'industrie pour la bonne conductivité électrique de ses membres ainsi que leur tendance à former des sels métalliques. Parce qu'il est stable dans de nombreuses configurations électroniques et états physiques, le zirconium peut être transformé en de nombreux produits. Cependant, depuis les années 1940, ses applications les plus importantes ont été dans divers composants structurels des réacteurs nucléaires.

Le zirconium a été découvert par le chimiste allemand Martin Heinrich Klaproth, qui a isolé pour la première fois un oxyde du minéral zircon en 1789. La première poudre métallique a été produite en 1824 par un chimiste suédois, Jons J. Berzelius. Les formes du métal que l'on a pu isoler au XIXe siècle étaient cependant impures et donc très cassantes. La première méthode de purification des quantités utilisables du métal a été développée en 1925 par les chimistes néerlandais Anton E. van Arkel et J. H. de Boer, qui ont inventé un procédé à l'iodure thermique par lequel ils décomposaient thermiquement le tétraiodure de zirconium. L'inconvénient de la méthode de van Arkel et de Boer était son coût, mais vingt ans plus tard, le Luxembourgeois William Justin Kroll inventa un procédé moins coûteux, utilisant du magnésium pour décomposer le tétrachlorure de zirconium. Relativement peu coûteux, ce procédé produisait du zirconium en quantités suffisamment importantes et pures pour un usage industriel.

Depuis la percée de Kroll, le zirconium est devenu un élément important dans plusieurs industries :l'acier, le fer et l'énergie nucléaire. Il est utilisé dans l'industrie sidérurgique pour éliminer l'azote et le soufre du fer, améliorant ainsi la qualité métallurgique de l'acier. Lorsqu'il est ajouté au fer pour créer un alliage, le zirconium améliore l'usinabilité, la ténacité et la ductilité du fer. D'autres applications industrielles courantes du zirconium comprennent la fabrication d'ampoules photo-éclair et d'équipements chirurgicaux, ainsi que le tannage du cuir.

Malgré sa capacité à être utilisé pour de nombreuses applications industrielles différentes, la plupart du zirconium produit aujourd'hui est utilisé dans des réacteurs nucléaires refroidis à l'eau. Le zirconium a de fortes propriétés de résistance à la corrosion ainsi que la capacité de confiner les fragments de fission et les neutrons afin que les neutrons thermiques ou lents ne soient pas absorbés et gaspillés, améliorant ainsi l'efficacité du réacteur nucléaire. En fait, environ 90 pour cent du zirconium produit en 1989 a été utilisé dans des réacteurs nucléaires, soit dans des conteneurs de combustible, soit dans des enveloppes de produits nucléaires.

Matières premières

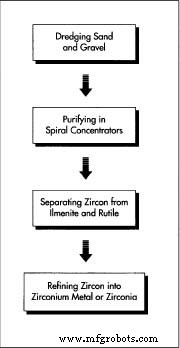

Des deux formes minérales sous lesquelles se trouve le zirconium, le zircon est de loin la source la plus importante. Trouvé principalement dans la roche ignée, le zircon apparaît également dans le gravier et le sable produits lors de l'érosion de la roche ignée. Sous cette forme, il est souvent mélangé avec de la silice, de l'ilménite et du rutile. La grande majorité du zircon utilisé dans l'industrie aujourd'hui provient de ces gisements de sable et de gravier, dont le zircon le plus pur est extrait et affiné pour être utilisé comme métal de zirconium. Des dépôts moins purs sont utilisés sous forme de zircone stabilisée pour les réfractaires et les produits céramiques. Les plus grandes mines de zircon au monde se trouvent en Australie, en Afrique du Sud,  Le sable et le gravier qui contiennent du zircon sont généralement collectés dans les eaux côtières par une drague flottante, une grande pelle à vapeur équipée sur une barge flottante. Une fois que la pelle a ramassé le gravier et le sable, ils sont purifiés au moyen de concentrateurs en spirale, puis les matériaux indésirables sont éliminés par des séparateurs magnétiques et électrostatiques.

Le sable et le gravier qui contiennent du zircon sont généralement collectés dans les eaux côtières par une drague flottante, une grande pelle à vapeur équipée sur une barge flottante. Une fois que la pelle a ramassé le gravier et le sable, ils sont purifiés au moyen de concentrateurs en spirale, puis les matériaux indésirables sont éliminés par des séparateurs magnétiques et électrostatiques.

Les fabricants de produits finis de zircon affinent davantage le zircon presque pur en zirconium en utilisant du chlore pour purifier le métal, puis en le frittant (chauffant) jusqu'à ce qu'il devienne suffisamment exploitable pour une utilisation industrielle. Le zircon moins pur est transformé en zircone, un oxyde de zirconium, en fusionnant le zircon avec du coke, des alésages de fer et de la chaux jusqu'à ce que la silice soit réduite en silicium qui s'allie avec le fer. et aux États-Unis, mais des lits riches existent également au Brésil, en Chine, en Inde, en Russie, en Italie, en Norvège, en Thaïlande, à Madagascar et au Canada. Comme le zircon, la baddeleyite est extraite de gisements de sable et de gravier. Contrairement au zircon, les gisements de baddeleyite commercialement viables contiennent des concentrations relativement élevées d'oxyde de zirconium, et la baddeleyite peut donc être utilisée sans raffinage. Le minéral est cependant beaucoup plus rare que le zircon, des quantités importantes n'étant présentes qu'au Brésil et en Floride.

Extraction et Raffinage

Extraction du zircon

- 1 Le sable et le gravier qui contiennent du zircon mélangé à du silicate, de l'ilménite et du rutile sont généralement collectés dans les eaux côtières par une drague flottante, une grande pelle à vapeur montée sur une barge flottante. Une fois que la pelle a ramassé le gravier et le sable, ils sont purifiés au moyen de concentrateurs en spirale, qui séparent en fonction de la densité. L'ilménite et le rutile sont ensuite éliminés par des séparateurs magnétiques et électrostatiques. Les concentrés de zircon les plus purs sont expédiés aux fabricants de produits finis pour être utilisés dans la production de métaux, tandis que des concentrations moins pures sont utilisées pour les réfractaires.

Affinage du zircon

- 2 Les fabricants de produits finis de zircon raffinent davantage le zircon presque pur en zirconium en utilisant un agent réducteur (généralement du chlore) pour purifier le métal, puis en le frittant (chauffant) jusqu'à ce qu'il devienne suffisamment ductile - utilisable - pour un usage industriel. Pour une utilisation en laboratoire à petite échelle, le métal zirconium peut être produit au moyen d'une réaction chimique dans laquelle du chlorure est utilisé pour réduire le zircon.

- 3 Le zircon moins pur est transformé en zircone, un oxyde de zirconium, en fusionnant le zircon avec du coke, des alésages de fer et de la chaux jusqu'à ce que la silice soit réduite en silicium qui s'allie avec le fer. La zircone est ensuite stabilisée en la chauffant à environ 3 095 degrés Fahrenheit (1 700 degrés Celsius), avec des ajouts de chaux et de magnésie totalisant environ cinq pour cent.

Raffinage de la baddeleyite

- 4 Comme mentionné ci-dessus, la baddeleyite contient des concentrations relativement élevées et pures d'oxyde de zirconium qui peuvent être utilisées sans filtrage ni nettoyage. Le seul processus de raffinage utilisé sur la baddeleyite consiste à broyer le gravier ou le sable en une poudre et à dimensionner la poudre avec des tamis de différentes tailles. Tout l'oxyde de zirconium issu de la baddeleyite est utilisé pour les réfractaires et, de plus en plus, les céramiques avancées.

Contrôle qualité

Les méthodes de contrôle de la qualité mises en œuvre dans la production de métal de zirconium sont des méthodes typiques de contrôle de processus statistique (SPC) utilisées dans la plupart des productions métalliques. Celles-ci impliquent le suivi et le contrôle de variables spécifiques déterminées par les exigences du produit final. Un contrôle de qualité gouvernemental rigoureux est appliqué à tout le métal zirconium produit pour les applications nucléaires. Ces contrôles garantissent que le zirconium produit pour être utilisé dans une centrale nucléaire a été traité correctement et permettent également la responsabilité :le traitement est suivi afin qu'il puisse être retracé à chaque étape et emplacement individuel.

Les méthodes de contrôle de la qualité du zirconium utilisé dans les applications réfractaires se concentrent également sur la SPC. Cependant, dans les industries réfractaires, il est également nécessaire de connaître la plage (et même quelle partie de la plage) à partir de laquelle le minerai de zirconium a été extrait. Les fabricants doivent savoir exactement d'où vient le zirconium car chaque source contient des oligo-éléments légèrement différents, et différents oligo-éléments peuvent affecter le produit final.

Sous-produits/Déchets

Le silicate, l'ilménite et le rutile, tous des sous-produits du processus de raffinage du zircon, sont généralement rejetés dans l'eau sur le site d'extraction. Ces éléments composent le sable de plage typique et ne nuisent en rien à l'environnement. Le chlorure de magnésium, le seul autre sous-produit notable de la fabrication du zirconium, résulte de la réduction du zircon avec du chlore dans le processus de raffinage et est généralement vendu aux raffineries de magnésium. Aucun sous-produit ou déchet ne résulte du raffinage de la baddeleyite.

Le futur

Beaucoup pensent que l'avenir du zirconium réside dans son utilisation comme céramique de pointe. Les céramiques avancées, également appelées céramiques « fines », « nouvelles », « de haute technologie » ou « haute performance », sont généralement utilisées comme composants dans les équipements de traitement, les appareils ou les machines, car elles peuvent remplir de nombreuses fonctions mieux que les métaux concurrents. ou des polymères. Le zirconium est assez dur, ne conduit pas bien la chaleur et est relativement inerte (c'est-à-dire qu'il ne réagit pas facilement avec d'autres éléments), toutes d'excellentes qualités pour les céramiques avancées. L'oxyde de zirconium, fabriqué sous forme de céramique, peut être utilisé pour fabriquer des creusets pour la fusion des métaux, des turbines à gaz, des chemises pour tubes de moteurs à réaction et de fusée, des fours à résistance, des fours à ultra-haute fréquence et des réfractaires tels que le revêtement d'un four à haute température mur.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Guide du marquage laser sur aluminium

- Soudage MIG vs soudage TIG

- Guide du marquage laser

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Qu'est-ce que le marquage laser à fibre ?

- Feuille décapée en titane zirconium molybdène (TZM)