Agrafeuse

Contexte

Il existe pratiquement autant de types d'agrafeuses qu'il y a d'utilisations pour elles. Les agrafeuses sont produites pour être utilisées dans :la fabrication de meubles; domaines médicaux; clous de tapis; installation de fils électriques et d'isolants; fabrication de cadres et, bien sûr, à la maison ou au bureau.

La taille des agrafeuses varie également, d'une mini agrafeuse (aussi petite qu'un doigt) à une nécessitant deux mains pour l'utiliser. Et bien qu'il n'y ait pas de taille standard spécifique d'agrafe, le type de base pour les ménages (bureau) - avec une taille de fil de. 017 d'un pouce de diamètre - est généralement accepté comme typique. L'agrafeuse multi-usage moyenne fonctionne avec une moyenne des tailles de fil. 050 de pouce de diamètre. Les agrafeuses utilisées dans l'industrie de la construction utilisent ce qui ressemble à des clous fournis dans des chargeurs préchargés (paquets) - similaires aux munitions d'armes à feu et probablement presque aussi meurtrières à courte portée.

Même avec le potentiel de dizaines d'utilisations, les agrafeuses sont le plus souvent utilisées pour relier des documents de plusieurs pages et d'autres tâches de bureau connexes. Ils sont extrêmement bon marché :une agrafeuse « typique » pour la maison ou le bureau coûte moins de 10,00 $, et un paquet de 5 000 agrafes, moins de 2,00 $.

Matières premières

Une agrafeuse comprend de nombreux composants, dont la plupart sont des emboutis métalliques et des pièces de type ressort. Les principaux composants d'une agrafeuse typique pour la maison ou le bureau comprennent la base ; l'enclume (la plaque métallique sur laquelle vous placez le document que vous souhaitez agrafer); le magazine (qui contient les agrafes); la tête métallique (qui recouvre le chargeur); et le cintre (qui est soudé à la base et tient la goupille qui relie le magasin et la base). Des rivets sont utilisés pour maintenir les pièces ensemble, et une goupille est le point de charnière pour la moitié supérieure et inférieure. Il existe également des matériaux en caoutchouc et en plastique utilisés à la fois pour améliorer le produit et pour rendre l'agrafeuse esthétiquement attrayante. Les ressorts d'une agrafeuse effectuent généralement deux tâches distinctes :ils maintiennent la rangée d'agrafes alignée dans le rail et prête à être utilisée, et ils remettent la lame du piston dans sa position d'origine. (La lame du piston agit comme une guillotine, en ce sens qu'elle sépare une seule agrafe de la rangée d'agrafes chaque fois qu'elle est enfoncée.)

Les agrafeuses les plus récentes sont presque entièrement en plastique. Actuellement, cependant, les agrafeuses les plus couramment utilisées restent celles en métal. Ainsi, ce qui suit se concentre uniquement sur l'agrafeuse métallique et la façon dont elle est fabriquée.

Le processus de fabrication

Alors que les agrafeuses sont produites pour un certain nombre d'utilisations différentes et dans autant de tailles, les principes de base derrière le fonctionnement de chacune restent les mêmes, et les principaux composants (ressorts, estampes, rivets, moulures et broches), une fois terminés, sont assemblés pour créer des produits finis similaires.

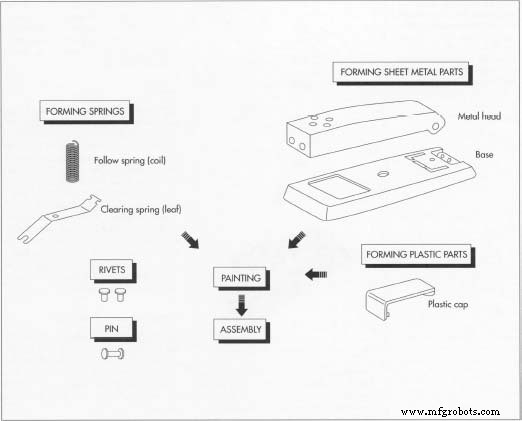

Former les ressorts

- 1 Deux types de ressorts sont utilisés dans l'agrafeuse de base :la bobine et la lame. Un ressort hélicoïdal est fabriqué à partir de métal qui a la capacité de résister à une pression et d'un relâchement constants tout en conservant sa forme. Le matériau du ressort hélicoïdal est enroulé autour d'un

Les parties d'une agrafeuse sont formées de diverses manières avant de s'assembler pour former l'article fini. Les ressorts hélicoïdaux tels que le ressort de suivi sont enroulés autour de tiges et traités thermiquement, tandis que les ressorts à lames tels que le ressort de compensation sont enroulés ou pliés à leur forme appropriée. Les pièces en tôle telles que la tête et la base sont généralement estampées entre un poinçon et une matrice, tandis que les pièces en plastique peuvent être moulées par injection. tige de taille (semblable à l'enroulement d'un fil mince autour d'un crayon) et est ensuite traité thermiquement pour produire des changements dans les caractéristiques du métal, des changements qui donnent au métal « l'élasticité ». Le ressort hélicoïdal traité thermiquement peut être séparé et pressé ensemble, dans des limites raisonnables, tout en revenant à son état d'origine enroulé. Un bon exemple de ressort hélicoïdal est le ressort de suivi, qui relie le cas au bloc de suivi - la pièce métallique dans le magasin qui maintient les agrafes vers une extrémité du magasin.

Les parties d'une agrafeuse sont formées de diverses manières avant de s'assembler pour former l'article fini. Les ressorts hélicoïdaux tels que le ressort de suivi sont enroulés autour de tiges et traités thermiquement, tandis que les ressorts à lames tels que le ressort de compensation sont enroulés ou pliés à leur forme appropriée. Les pièces en tôle telles que la tête et la base sont généralement estampées entre un poinçon et une matrice, tandis que les pièces en plastique peuvent être moulées par injection. tige de taille (semblable à l'enroulement d'un fil mince autour d'un crayon) et est ensuite traité thermiquement pour produire des changements dans les caractéristiques du métal, des changements qui donnent au métal « l'élasticité ». Le ressort hélicoïdal traité thermiquement peut être séparé et pressé ensemble, dans des limites raisonnables, tout en revenant à son état d'origine enroulé. Un bon exemple de ressort hélicoïdal est le ressort de suivi, qui relie le cas au bloc de suivi - la pièce métallique dans le magasin qui maintient les agrafes vers une extrémité du magasin. - 2 Les ressorts à lames, qui ressemblent à un plongeoir, sont généralement fabriqués en pliant ou en roulant (légèrement enroulant) une mince pièce d'acier, puis en la chauffant soigneusement à une température qui provoquera des contraintes internes. Trancher finement une carotte dans le sens de la longueur en lanières, puis les placer dans de l'eau glacée fait s'enrouler les lanières ; c'est le même effet observé lorsque les ressorts sont correctement traités thermiquement. L'acier maintient une position courbée ou plate et résiste à tout mouvement de flexion qui lui est appliqué. Un exemple de ressort à lames est le ressort de compensation, la partie sous l'agrafeuse qui permet de déverrouiller la base de l'ensemble supérieur (le chargeur et la tête métallique).

Emboutissage de pièces

- 3 Les emboutis sont généralement constitués de tôles plates d'épaisseurs variables qui sont prises en sandwich entre un poinçon et une matrice. Lorsque le poinçon pousse sur le matériau, il « cisaille » un morceau de matériau (la forme du poinçon) de la feuille. Un principe similaire est appliqué lors de l'utilisation d'un emporte-pièce sur une pâte roulée. Le matériau d'estampage peut également être en

Les goupilles, les emboutis et les ressorts sont sous-assemblés par étapes puis assemblés avec les moitiés supérieure et inférieure du cadre d'agrafeuse. Les derniers éléments à assembler sont les patins en caoutchouc antidérapants des pieds) et le capuchon en plastique encliquetable. la forme d'une bobine de matériau qui ressemble à un rouleau d'essuie-tout. (Le type et l'épaisseur du matériau dépendent de la configuration de la pièce à fabriquer). La bobine permet l'alimentation automatique du matériau à travers un poinçon et une matrice à l'aide d'un alimentateur de bobine. La bobine est progressivement déroulée au fur et à mesure que des pièces en sont découpées. Il s'agit d'un moyen très économique de produire des pièces embouties en masse car il ne nécessite pas qu'un opérateur maintienne le matériau entre le poinçon et la matrice. La plupart des principaux composants métalliques, outre les ressorts et les rivets, tels que la base, la tête métallique et l'enclume, sont fabriqués de cette manière.

Les goupilles, les emboutis et les ressorts sont sous-assemblés par étapes puis assemblés avec les moitiés supérieure et inférieure du cadre d'agrafeuse. Les derniers éléments à assembler sont les patins en caoutchouc antidérapants des pieds) et le capuchon en plastique encliquetable. la forme d'une bobine de matériau qui ressemble à un rouleau d'essuie-tout. (Le type et l'épaisseur du matériau dépendent de la configuration de la pièce à fabriquer). La bobine permet l'alimentation automatique du matériau à travers un poinçon et une matrice à l'aide d'un alimentateur de bobine. La bobine est progressivement déroulée au fur et à mesure que des pièces en sont découpées. Il s'agit d'un moyen très économique de produire des pièces embouties en masse car il ne nécessite pas qu'un opérateur maintienne le matériau entre le poinçon et la matrice. La plupart des principaux composants métalliques, outre les ressorts et les rivets, tels que la base, la tête métallique et l'enclume, sont fabriqués de cette manière.

Formage des freins

- 4 Une fois qu'une pièce est emboutie, elle est généralement mise en forme. Si la forme est complexe, un autre type de poinçon et de matrice est utilisé. Le matériau peut également être chauffé afin de le ramollir, ce qui permet au matériau de se plier plus facilement. La plupart des pièces de l'agrafeuse ont des coins quelque peu carrés, de sorte que le matériau est généralement plié à des angles de 90 degrés. Il existe maintenant des machines qui effectuent des processus d'emboutissage et de formage de freins au cours d'une même opération; ils découpent simultanément des formes et les plient pour fabriquer les pièces appropriées. Cela élimine le nombre de configurations et de machines différentes nécessaires pour fabriquer toutes les pièces.

Rivets

- 5 Un rivet est généralement constitué d'un matériau en acier assez résistant, mais il doit également avoir une certaine élasticité. Un rivet est conçu pour maintenir des pièces en place comme une vis et un écrou, sauf que le rivet est d'une seule pièce et ne peut pas être facilement démonté. Une extrémité a généralement une tête (comme un clou ou une vis) et l'autre extrémité est généralement creuse (partiellement ou sur toute la longueur). Les rivets sont fabriqués en coupant un morceau de barre et en le forgeant pour obtenir la configuration souhaitée. Le forgeage est un processus similaire à l'estampage, sauf que le matériau de départ est déjà presque à la bonne taille. Le forgeage modifiera au minimum la taille et la forme ; la résistance du matériau, cependant, est considérablement augmentée.

Création de moulures en plastique

- 6 Les pièces en plastique des agrafeuses sont fabriquées par moulage par injection, dans lequel un plastique liquéfié est injecté dans une matrice. Le liquide s'écoule dans le vide ouvert et est ensuite refroidi. Au fur et à mesure que la matrice refroidit, le plastique se solidifie et prend la forme de la matrice. La matrice est ouverte et la pièce est retirée.

Réalisation de l'épingle

- 7 La goupille n'est guère plus qu'un morceau de barre, coupé à une certaine longueur soit avec une scie, soit sur un centre d'usinage. Étant donné que la goupille est utilisée comme point de charnière pour les moitiés supérieure et inférieure de l'agrafeuse, elle est généralement fabriquée à partir d'un métal solide et pouvant être traité thermiquement.

Peinture

- 8 Pour éviter la rouille ou pour des raisons esthétiques, certains composants sont peints. Les pièces sont accrochées sur de petits racks, placées sur un convoyeur et passées par une buse de pulvérisation. Certaines opérations de peinture automatique utilisent une pulvérisation électrostatique, dans laquelle les pièces et peignent sont chargés électriquement. La peinture et les pièces reçoivent des charges opposées - par exemple, la peinture recevra une charge négative tandis que la pièce recevra une charge positive - car des charges électriques opposées s'attirent. La peinture électrostatique garantit que chaque espace possible sur la pièce sera uniformément peint. Cette méthode élimine également le gaspillage de peinture (overspray).

Assemblage

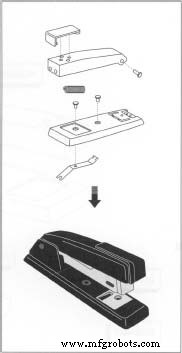

- 9 Les broches, les estampes et les ressorts sont sous-assemblés par étapes puis assemblés avec les moitiés supérieure et inférieure du cadre de l'agrafeuse. Pour le sous-ensemble inférieur, composé de la base, du support, de l'enclume et du ressort de dégagement, les pièces sont placées dans un gabarit d'assemblage qui les maintient en position pour permettre aux rivets d'être placés dans les bons trous. Une fois les rivets verrouillés, un outil appelé riveteuse orbitale fait tourner l'extrémité creuse du rivet jusqu'à ce qu'il s'effondre vers l'extérieur et capture les pièces ensemble. La moitié supérieure, composée du sous-ensemble du chargeur, du boîtier, du ressort de suivi, du ressort du vérin d'entraînement et de la tête métallique, est assemblée de la même manière dans son propre gabarit d'assemblage.

- 10 Les moitiés supérieure et inférieure se rejoignent dans un autre gabarit, et la goupille qui relie les deux est rivetée en place. Enfin, les finitions telles que les pieds (patins en caoutchouc antidérapants) et le capuchon en plastique sont ensuite clipsés.

Contrôle qualité

Des échantillons de tous les composants sont testés individuellement au fur et à mesure de leur fabrication. Un certain pourcentage de pièces sont minutieusement contrôlées au fur et à mesure qu'elles sortent des machines automatiques. Les dimensions critiques sont examinées et des ajustements sont apportés aux machines ou les outils sont réparés/remplacés au fur et à mesure qu'ils s'usent.

Une fois les pièces assemblées, elles sont inspectées par échantillon pour vérifier leur fonctionnalité et encore une fois, un petit nombre d'unités sont continuellement cyclées jusqu'à ce qu'elles s'usent. La conformité du composant qui s'use est vérifiée afin de déterminer s'il s'agit d'une usure normale ou d'un défaut de conception.

Un élément important déterminant la longévité et la garantie du produit est l'utilisation d'agrafes recommandées par l'usine. On dit que l'utilisation d'agrafes incorrectes est à l'origine de la majorité des dysfonctionnements des agrafeuses. Il convient de noter que certaines entreprises d'agrafeuses n'entretientront leurs agrafeuses (gratuitement ou moyennant des frais nominaux) que si leurs agrafes, exclusivement, sont utilisées dans l'unité.

Le futur

Les agrafeuses, comme la plupart des autres mécanismes, sont continuellement ajustées et améliorées. Au fur et à mesure que de nouveaux matériaux et procédés sont développés, de nombreuses utilisations sont incorporées dans toutes sortes de produits, l'agrafeuse ne fait pas exception. De même, l'utilisation des agrafeuses continuera d'augmenter car l'une des dernières utilisations est dans le domaine médical en tant que substitut des points de suture.

Processus de fabrication