Bougie d'allumage

Contexte

Le but d'une bougie d'allumage est de fournir un emplacement pour une étincelle électrique suffisamment chaude pour enflammer le mélange air/carburant à l'intérieur de la chambre de combustion d'un moteur à combustion interne. Cela se fait par un arc de courant à haute tension à travers un espace sur la bougie d'allumage.

Une bougie d'allumage est constituée d'une électrode centrale, d'un isolant, d'un boîtier ou d'une coque en métal et d'une électrode latérale (également appelée électrode de masse). L'électrode centrale est un fil métallique épais qui se trouve dans le sens de la longueur à l'intérieur de la fiche et conduit l'électricité du câble d'allumage accroché à une extrémité de la fiche jusqu'à l'écartement de l'électrode à l'autre extrémité. L'isolant est un boîtier en céramique qui entoure une grande partie de l'électrode centrale; les parties supérieure et inférieure de l'électrode centrale restent exposées. Le boîtier ou la coque métallique est une coque de forme hexagonale avec des filetages, qui permettent à la bougie d'être installée dans une douille taraudée dans la culasse du moteur. L'électrode latérale est un fil court et épais en alliage de nickel qui est connecté à la coque métallique et s'étend vers l'électrode centrale. Les pointes des électrodes latérales et centrales sont distantes d'environ 0,020 à 0,080 pouce (selon le type de moteur), créant un espace pour que l'étincelle puisse sauter.

Les centaines de types de bougies d'allumage disponibles couvrent une variété de véhicules de transport, de travail et de plaisance à moteur à combustion interne. Les bougies d'allumage sont utilisées dans les automobiles, camions, autobus, tracteurs, bateaux (inboard et hors-bord), avions, motos, scooters, moteurs industriels et de champs pétrolifères, brûleurs à mazout, tondeuses électriques et tronçonneuses. Les allumeurs à turbine, un type de bougie d'allumage, aident à alimenter les moteurs à réaction dans la plupart des gros avions commerciaux aujourd'hui, tandis que les bougies de préchauffage sont utilisées dans les applications de moteurs diesel.

La plage de chaleur ou l'estimation d'une bougie d'allumage fait référence à ses caractéristiques thermiques. C'est la mesure du temps qu'il faut pour que la chaleur soit évacuée de la pointe de la bougie, l'extrémité d'allumage, et transférée à la culasse du moteur. Au moment de l'étincelle, si la température de la pointe de la bougie est trop froide, le carbone, l'huile et les produits de combustion peuvent provoquer l'encrassement ou la défaillance de la bougie. Si la température de la pointe de la bougie est trop élevée, un pré-allumage se produit, l'électrode centrale brûle et le piston peut être endommagé. La plage de chaleur est modifiée en modifiant la longueur du nez de l'isolateur, en fonction du type de moteur, de la charge sur le moteur, du type de carburant et d'autres facteurs. Pour une prise "chaude", un isolateur à long nez conique est utilisé; pour une prise "froide", un isolateur à nez court est utilisé.

Les bougies d'allumage sont soumises à des attaques chimiques, thermiques, physiques et électriques constantes par des gaz corrosifs à 4 500 degrés Fahrenheit, des pressions d'écrasement de 2 000 livres par pouce carré (PSI) et des décharges électriques allant jusqu'à 18 000 volts. Cet assaut incessant sous le capot d'une automobile typique se produit des dizaines de fois par seconde et plus d'un million de fois au cours d'une journée de conduite.

Historique

La bougie d'allumage a évolué avec le moteur à combustion interne, mais la première démonstration de l'utilisation d'une étincelle électrique pour enflammer un mélange air-carburant remonte à 1777. Cette année-là, Alessandro Volta a chargé un pistolet jouet avec un mélange de gaz des marais et d'air. , a bouché le museau et a enflammé la charge avec une étincelle provenant d'un bocal de Ley.

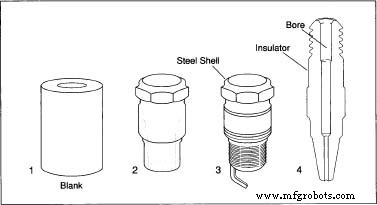

En 1860, l'ingénieur français Jean Lenoir a créé ce qui ressemble le plus à la bougie d'allumage  Pour fabriquer des bougies d'allumage, les fabricants commencent par extruder ou façonner à froid l'acier à la forme creuse appropriée (1). À ce stade, l'acier forme du minerai appelé « ébauches ». Ensuite, ces ébauches subissent d'autres opérations de formage telles que l'usinage et le moletage (2), puis l'électrode latérale - avec seulement un pliage partiel - est fixée (3). L'isolateur en céramique, avec un alésage creux en son centre, est moulé sous pression (4). d'aujourd'hui. Il a combiné un isolant, des électrodes et un éclateur dans une seule unité. Dans le cadre de sa demande de brevet pour le moteur à combustion interne cette année-là, il a consacré une phrase à la description de la bougie d'allumage. Il peaufina cette bougie en 1885.

Pour fabriquer des bougies d'allumage, les fabricants commencent par extruder ou façonner à froid l'acier à la forme creuse appropriée (1). À ce stade, l'acier forme du minerai appelé « ébauches ». Ensuite, ces ébauches subissent d'autres opérations de formage telles que l'usinage et le moletage (2), puis l'électrode latérale - avec seulement un pliage partiel - est fixée (3). L'isolateur en céramique, avec un alésage creux en son centre, est moulé sous pression (4). d'aujourd'hui. Il a combiné un isolant, des électrodes et un éclateur dans une seule unité. Dans le cadre de sa demande de brevet pour le moteur à combustion interne cette année-là, il a consacré une phrase à la description de la bougie d'allumage. Il peaufina cette bougie en 1885.

Au début des années 1900, Robert et Frank Stranahan, frères et partenaires dans une entreprise d'importation de pièces automobiles, ont entrepris de produire une bougie d'allumage plus efficace et plus durable. Ils ont ajouté des joints entre la coque métallique et la porcelaine isolant, a rendu la fabrication plus facile et a réduit la possibilité de fuite de gaz au-delà des joints. En 1909, Robert Stranahan a vendu la bougie à un constructeur automobile et s'est lancé dans la fabrication de bougies d'allumage, accaparant le marché à l'époque.

L'industrie a explosé avec l'ouverture de l'ère de l'automobile. Finalement, les variations dans les systèmes d'allumage, le carburant et les exigences de performance ont imposé de nouvelles exigences aux bougies d'allumage. Bien que la conception et la fonction de base de la fiche aient peu changé depuis sa création, une variété et un nombre stupéfiants de matériaux d'électrode et d'isolant ont été essayés.

Matières premières

Les électrodes d'une bougie d'allumage sont généralement constituées d'alliages à haute teneur en nickel, tandis que l'isolant est généralement en céramique d'oxyde d'aluminium et la coque est en fil d'acier.

La sélection de matériaux à la fois pour les électrodes et l'isolant a nécessité beaucoup de temps et de coûts de recherche et développement. Un grand fabricant de bougies d'allumage prétend avoir testé 2 000 matériaux d'électrodes et plus de 25 000 combinaisons d'isolants. Au fur et à mesure que les électrodes s'érodent, l'écart entre elles s'élargit et il faut plus de tension que le système d'allumage ne peut en fournir pour les déclencher. Les alliages à haute teneur en nickel ont été améliorés et des électrodes plus épaisses ont été utilisées pour réduire la perte de performance du moteur. De plus, les métaux précieux et exotiques sont de plus en plus utilisés par les fabricants. De nombreuses prises modernes comportent de l'argent, de l'or, et du platine dans les électrodes, sans parler des électrodes centrales avec des noyaux de cuivre. L'argent a une conductivité thermique supérieure aux autres métaux d'électrode, tandis que le platine a une excellente résistance à la corrosion.

Le matériau isolant peut également avoir un effet dramatique sur les performances des bougies d'allumage. Les recherches se poursuivent pour trouver un matériau qui réduit mieux l'embrasement, ou les fuites électriques, de la borne de la fiche à la coque. À l'utilisation révolutionnaire de la sillimanite, un matériau qui se trouve à l'état naturel et également produit artificiellement, a succédé l'utilisation de céramiques d'oxyde d'aluminium plus résistantes à la chaleur, dont la composition est le secret des fabricants.

Le procédé d'un grand fabricant pour fabriquer l'isolant implique le broyage humide de lots de granulés de céramique dans des broyeurs à boulets, dans des conditions soigneusement contrôlées. La taille et la forme définies des pastilles produisent la substance fluide nécessaire à la fabrication d'un isolant de qualité. Les pastilles sont obtenues par une opération de séchage par pulvérisation rigide qui élimine l'eau du mélange céramique, jusqu'à ce qu'il soit prêt à être versé dans des moules.

Le processus de fabrication

Chaque élément majeur de la bougie d'allumage - l'électrode centrale, l'électrode latérale, l'isolant et la coque - est fabriqué dans un processus d'assemblage en ligne continu. Ensuite, l'électrode latérale est fixée à la coque et l'électrode centrale est montée à l'intérieur de l'isolant. Enfin, les pièces principales sont assemblées en une seule unité.

Shell

- 1 Les coquilles de bougies monobloc peuvent être réalisées de plusieurs manières. Lorsqu'un fil d'acier massif est utilisé, l'acier peut être formé à froid, moyennant quoi des bobines d'acier sont formées et moulées à des températures relativement basses. Ou, l'acier peut être extrudé, un processus dans lequel le métal est chauffé puis poussé à travers un orifice façonné (appelé filière) pour produire la forme creuse appropriée. Les coquilles peuvent également être fabriquées à partir de barres d'acier qui sont introduites dans des machines à vis automatiques. Ces machines forment complètement la coque, forent le trou à travers elle et l'alésent - un processus qui améliore la finition du trou percé et rend la taille du trou plus précise.

- 2 Les coques formées ou extrudées - appelées flans jusqu'à ce qu'ils soient moulés dans leurs formes finales, nécessitent des opérations secondaires, telles que l'usinage et le moletage. Le moletage d'une ébauche de coque consiste à la faire passer à travers des rouleaux durs à motifs, qui forment une série de crêtes à l'extérieur de l'ébauche. De même, l'usinage, dans lequel des machines-outils découpent l'extérieur de l'ébauche de coque, génère des formes et des contours à l'extérieur de la coque. Les coques ont maintenant leur forme définitive et sont complètes à l'exception des filetages et des électrodes latérales.

Électrode latérale

- 3 L'électrode latérale est constituée d'un fil en alliage de nickel, qui est alimenté à partir de rouleaux dans une soudeuse électrique, redressé et soudé à la coque. Il est ensuite coupé à la bonne longueur. Enfin, l'électrode latérale reçoit une courbure partielle ; il reçoit son pli final une fois que le reste de l'ensemble de prise est en place.

- 4 Les fils sont ensuite enroulés sur les coques. Maintenant terminées, les coques reçoivent généralement une finition argentée permanente et protectrice par un procédé électrolytique. Dans ce processus, la coquille est placée dans une solution d'acides, de sels ou d'alcalis, et un courant électrique est passé à travers la solution. Le résultat est un mince revêtement métallique appliqué uniformément sur la coque.

Isolant

- 5 isolateurs sont fournis à partir du stock de stockage. Le matériau céramique pour l'isolant sous forme liquide est d'abord versé dans des moules en caoutchouc. Des presses spéciales appliquent automatiquement une pression hydraulique pour produire des ébauches d'isolateurs non cuites. Les dimensions de l'alésage - la partie creuse de l'isolant - dans lequel les électrodes centrales seront pressées sont rigoureusement contrôlées.

- 6 Des rectifieuses de contour spéciales donnent aux ébauches d'isolateurs pressés leur forme extérieure finale avant que les isolateurs ne soient cuits dans un four tunnel à des températures supérieures à 2 700 degrés Fahrenheit. Le processus contrôlé par ordinateur produit des isolants uniformément solides, denses et résistants à l'humidité. Les isolateurs peuvent être à nouveau cuits après l'application de marques d'identification et d'une glaçure.

Electrode centrale

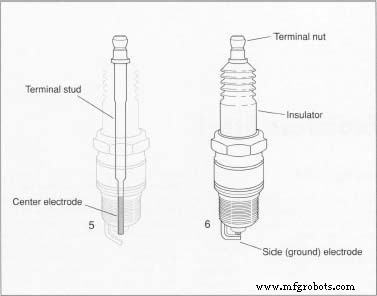

- 7 L'électrode centrale en alliage de nickel est d'abord soudée électriquement au goujon terminal en acier de base, un fil métallique étroit qui va du milieu de la fiche à l'extrémité inférieure (l'extrémité opposée à l'écartement de l'électrode). Le goujon terminal est attaché à un écrou, qui à son tour est attaché au câble d'allumage qui fournit le courant électrique à la fiche.

- 8 L'ensemble électrode centrale/goujon terminal est scellé dans l'isolateur et tassé sous une pression extrême. Les ensembles d'isolateurs sont ensuite scellés dans la coque métallique sous une pression de 6 000 livres. Après avoir alésé pour corriger la profondeur et l'angle, le rebord ou le bord de la coque, appelé bride -est plié ou serti pour compléter un joint étanche aux gaz. Les joints de bougies d'origine sont sertis sur le corps de la bougie afin qu'ils ne tombent pas.

- 9 Pour former l'espace approprié entre les deux électrodes, l'électrode centrale de la bougie d'allumage maintenant complètement assemblée est taillée à la machine selon les spécifications, et l'électrode de masse est pliée une dernière fois.

Le goujon terminal et l'électrode centrale sont soudés électriquement ensemble, puis insérés dans l'alésage à l'intérieur de l'isolateur (5). Cet ensemble est ensuite scellé sous une pression extrême. Enfin, l'électrode centrale est usinée à sa forme exacte et l'électrode latérale reçoit son pli final (6).

Le goujon terminal et l'électrode centrale sont soudés électriquement ensemble, puis insérés dans l'alésage à l'intérieur de l'isolateur (5). Cet ensemble est ensuite scellé sous une pression extrême. Enfin, l'électrode centrale est usinée à sa forme exacte et l'électrode latérale reçoit son pli final (6).

Emballage

- 10 Après une dernière inspection, les bougies sont placées dans des cartons ouverts qui ont été formés automatiquement. Les bouchons sont généralement emballés dans un film plastique, placés d'abord dans un carton, puis préparés pour être expédiés en quantité aux utilisateurs.

Contrôle qualité

Des contrôles et des mesures sont effectués tout au long des opérations de fabrication et d'assemblage. Les pièces et l'outillage entrants sont inspectés pour en vérifier la précision. De nouvelles jauges sont configurées pour être utilisées en production tandis que d'autres jauges sont changées et calibrées.

Des inspections détaillées des coques de chaque machine sont constamment effectuées pour détecter les défauts visibles. Le contour de l'isolateur en céramique peut être vérifié en projetant sa silhouette sur un écran à un grossissement de 20 fois la taille réelle et en faisant correspondre la silhouette aux lignes de tolérance. De plus, des contrôles statistiques réguliers peuvent être effectués sur les isolateurs sortant de la chaîne de production.

Lors de l'assemblage de la bougie, un échantillonnage aléatoire est testé sous pression pour vérifier que l'électrode centrale est correctement scellée à l'intérieur de l'isolateur. Des inspections visuelles garantissent que l'assemblage est conforme aux spécifications de conception.

Processus de fabrication

- Pourquoi un bord plus intelligent suscitera de nouvelles applications de vision par ordinateur en 2019

- ST rend la détection IoT accessible avec IoT plug and play, prêt à se connecter à Microsoft Azure

- 3 conseils clés pour entretenir votre générateur au fil du temps

- Qu'est-ce que le test Spark ? – Un guide complet

- INDUSTRIE 4.0 :les fabricants allemands introduisent des usines intelligentes pour stimuler la croissance

- Qu'est-ce qu'un bouchon de nettoyage ?

- Comment fonctionnent les machines d'érosion par étincelles EDM ?

- EDM Spark Erosion :de quoi s'agit-il ?

- Usinage de matériaux de formes et de tailles complexes :pourquoi choisir l'électroérosion par électroérosion ?