Carrelage en céramique

Contexte

Les carreaux de mur et de sol utilisés pour la décoration intérieure et extérieure appartiennent à une classe de céramiques connues sous le nom de produits blancs. La production de tuiles remonte aux temps et aux peuples anciens, notamment les Égyptiens, les Babyloniens et les Assyriens. Par exemple, la pyramide à degrés du pharaon Djéser, construite dans l'Égypte ancienne vers 2600

L'American National Standards Institute sépare les carreaux en plusieurs classifications. Les carreaux de mosaïque en céramique peuvent être en porcelaine ou d'une composition d'argile naturelle de taille inférieure à 39 cm2 (6 po.2). Les carreaux muraux décoratifs sont des carreaux émaillés à corps mince utilisés pour la décoration intérieure des murs résidentiels. Les pavés sont des carreaux de porcelaine émaillée ou non émaillée ou d'argile naturelle de 39 cm2 (6 po.2) ou plus. Les carreaux de porcelaine sont des carreaux de mosaïque en céramique ou des carreaux de pavé qui sont fabriqués selon une certaine méthode appelée pressage à sec. Les carreaux de carrière sont des carreaux émaillés ou non émaillés de la même taille que les carreaux de pavé, mais fabriqués par une méthode de formage différente.

L'Europe, l'Amérique latine et l'Extrême-Orient sont les plus grands producteurs de carreaux, l'Italie étant le leader avec 16,6 millions de pieds/jour en 1989. Après l'Italie (à 24,6 pour cent du marché mondial) sont l'Espagne (12,6 pour cent), le Brésil et l'Allemagne (tous deux à 11,2 %) et les États-Unis (4,5 %). Le marché total des carreaux de sol et de mur en 1990, selon une estimation, était de 2,4 milliards de dollars.

Les États-Unis comptent environ 100 usines de fabrication de carreaux de céramique, qui ont expédié environ 507 millions de pieds carrés en 1990, selon le département américain du Commerce. Les importations américaines, en volume, représentaient environ 60 % de la consommation en 1990, évaluées à environ 500 millions de dollars. L'Italie représente près de la moitié de toutes les importations, suivies du Mexique et de l'Espagne. Les exportations américaines ont connu une certaine croissance, passant de 12 millions de dollars en 1988 à environ 20 millions de dollars en 1990.

L'industrie du carrelage étant un marché relativement mature et dépendant de l'industrie du bâtiment, la croissance sera lente. Le département du Commerce des États-Unis estime une augmentation de trois à quatre pour cent de la consommation de carreaux au cours des cinq prochaines années. Une autre analyse économique prévoit que 494 millions de pieds carrés seront expédiés en 1992, une croissance d'environ 4 pour cent par rapport à l'année précédente. Certains fabricants de carreaux sont un peu plus optimistes; une enquête de l'American Ceramic Society a montré une croissance moyenne d'environ 36 % par fabricant au cours des cinq prochaines années.

Matières premières

Les matières premières utilisées pour former les carreaux se composent de minéraux argileux extraits de la croûte terrestre, de minéraux naturels tels que le feldspath qui sont utilisés pour abaisser la température de cuisson et d'additifs chimiques nécessaires au processus de mise en forme. Les minéraux sont souvent raffinés ou enrichis à proximité de la mine avant d'être expédiés à l'usine de céramique.

Les matières premières doivent être pulvérisées et classées selon la taille des particules. Les concasseurs primaires sont utilisés pour réduire les gros morceaux de matériau. Un concasseur à mâchoires ou un concasseur giratoire est utilisé, qui fonctionne à l'aide d'un  La initiale étape dans la fabrication des carreaux de céramique consiste à mélanger les ingrédients. Parfois, de l'eau est ensuite ajoutée et les ingrédients sont broyés par voie humide ou broyés dans un broyeur à boulets. Si le broyage humide est utilisé, l'excès d'eau est éliminé à l'aide d'un filtre-pressage suivi d'un séchage par atomisation. La poudre résultante est ensuite pressée dans la forme de corps de tuile souhaitée. mouvement de compression entre les plaques d'acier ou mouvement de rotation entre les cônes d'acier, respectivement.

La initiale étape dans la fabrication des carreaux de céramique consiste à mélanger les ingrédients. Parfois, de l'eau est ensuite ajoutée et les ingrédients sont broyés par voie humide ou broyés dans un broyeur à boulets. Si le broyage humide est utilisé, l'excès d'eau est éliminé à l'aide d'un filtre-pressage suivi d'un séchage par atomisation. La poudre résultante est ensuite pressée dans la forme de corps de tuile souhaitée. mouvement de compression entre les plaques d'acier ou mouvement de rotation entre les cônes d'acier, respectivement.

Le concassage secondaire réduit les petits morceaux en particules. Les broyeurs à marteaux ou broyeurs sont souvent utilisés. Un broyeur muller utilise des roues en acier dans un plateau rotatif peu profond, tandis qu'un broyeur à marteaux utilise des marteaux en acier à déplacement rapide pour écraser le matériau. Des concasseurs à rouleaux ou à cône peuvent également être utilisés.

Une troisième étape de réduction de la taille des particules peut être nécessaire. Les types de broyeurs à culbutage sont utilisés en combinaison avec des supports de broyage. L'un des types les plus courants de ces broyeurs est le broyeur à boulets, qui se compose de grands cylindres rotatifs partiellement remplis de supports de broyage sphériques.

Les tamis sont utilisés pour séparer les particules dans une plage de taille spécifique. Ils fonctionnent en position inclinée et vibrent mécaniquement ou électromécaniquement pour améliorer le flux de matière. Les tamis sont classés en fonction du nombre de mailles, qui est le nombre d'ouvertures par pouce linéaire de surface de tamis. Plus le nombre de mailles est élevé, plus la taille de l'ouverture est petite.

Une glaçure est un matériau en verre conçu pour fondre sur la surface du carreau pendant la cuisson, et qui adhère ensuite à la surface du carreau pendant le refroidissement. Les glaçures sont utilisées pour fournir une résistance à l'humidité et une décoration, car elles peuvent être colorées ou peuvent produire des textures spéciales.

Le processus de fabrication

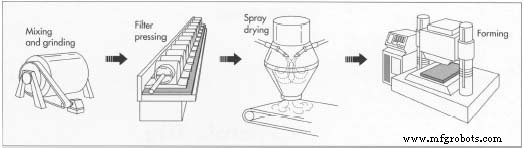

Une fois les matières premières traitées, plusieurs étapes ont lieu pour obtenir le produit fini. Ces étapes comprennent le dosage, le mélange et le broyage, le séchage par pulvérisation, le formage, le séchage, le glaçage et la cuisson. Bon nombre de ces étapes sont maintenant accomplies à l'aide d'équipements automatisés.

Mise en lots

- 1 Pour de nombreux produits céramiques, y compris les carreaux, la composition corporelle est déterminée par la quantité et le type de matières premières. Les matières premières déterminent également la couleur du corps du carreau, qui peut être de couleur rouge ou blanche, selon la quantité de matières premières contenant du fer utilisées. Par conséquent, il est important de mélanger les bonnes quantités pour obtenir les propriétés souhaitées. Des calculs de lots sont donc nécessaires, qui doivent prendre en considération à la fois les propriétés physiques et les compositions chimiques des matières premières. Une fois le poids approprié de chaque matière première déterminé, les matières premières doivent être mélangées.

Mélange et broyage

- 2 Une fois les ingrédients pesés, ils sont ajoutés ensemble dans un mélangeur à coque, un mélangeur à ruban ou un mélangeur intensif. Un mélangeur à coque se compose de deux cylindres réunis en un V, qui tourne pour culbuter et mélanger le matériau. Un mélangeur à ruban utilise des palettes hélicoïdales et un mélangeur intensif utilise des charrues à rotation rapide. Cette étape broie davantage les ingrédients, ce qui donne une taille de particule plus fine qui améliore le processus de formation ultérieur (voir l'étape 4 ci-dessous).

Parfois, il est nécessaire d'ajouter de l'eau pour améliorer le mélange d'un lot d'ingrédients multiples ainsi que pour obtenir un broyage fin. Ce processus est appelé broyage humide et est souvent effectué à l'aide d'un broyeur à boulets. Le mélange rempli d'eau qui en résulte s'appelle une suspension ou une barbotine. L'eau est ensuite retirée de la suspension par filtre-pressage (qui élimine 40 à 50 pour cent de l'humidité), suivi d'un broyage à sec.

Séchage par pulvérisation

- 3 Si le broyage humide est d'abord utilisé, l'excès d'eau est généralement éliminé par séchage par pulvérisation. Cela implique le pompage de la suspension vers un atomiseur constitué d'un disque ou d'une buse à rotation rapide. Les gouttelettes de la barbotine sont séchées lorsqu'elles sont chauffées par une colonne d'air chaud montante, formant de petits granules à écoulement libre qui donnent une poudre appropriée pour la formation.

Les corps de carreaux peuvent également être préparés par broyage à sec suivi d'une granulation. La granulation utilise une machine dans laquelle le mélange de matériau préalablement broyé à sec est mélangé à de l'eau afin de transformer les particules en granulés, qui forment à nouveau une poudre prête à être mise en forme.

Formage

- 4 La plupart des carreaux sont formés par pressage à sec. Dans cette méthode, la poudre à écoulement libre contenant un liant organique ou un faible pourcentage d'humidité s'écoule d'une trémie dans la matrice de formage. Le matériau est comprimé dans une cavité en acier par des pistons en acier et est ensuite éjecté par le piston inférieur. Les presses automatisées sont utilisées avec des pressions de fonctionnement pouvant atteindre 2 500 tonnes.

Plusieurs autres méthodes sont également utilisées lorsque le corps du carreau est sous une forme plus humide et plus moulable. L'extrusion et le poinçonnage sont utilisés pour produire des carreaux de forme irrégulière et des carreaux plus minces plus rapidement et plus économiquement. Cela implique de compacter une masse de plastique dans un cylindre à haute pression et de forcer le matériau à s'écouler hors du cylindre en de courtes limaces. Ces limaces sont ensuite poinçonnées en une ou plusieurs tuiles à l'aide de presses à poinçonner hydrauliques ou pneumatiques.

Le pressage par vérin est souvent utilisé pour les carreaux fortement profilés. Avec cette méthode, les limaces extrudées du corps du carreau sont pressées entre deux moitiés d'un moule dur ou poreux monté dans une presse hydraulique. La pièce formée est retirée en appliquant d'abord un vide sur la moitié supérieure du moule pour libérer la pièce de la moitié inférieure, puis en forçant de l'air à travers la moitié supérieure pour libérer la partie supérieure. L'excès de matériau doit être retiré de la pièce et une finition supplémentaire peut être nécessaire.

Un autre procédé, appelé vitrage sous pression, a récemment été développé. Ce procédé combine l'émaillage et la mise en forme simultanément en pressant l'émail (sous forme de poudre séchée par atomisation) directement dans la matrice remplie de poudre de corps de carreau. Les avantages comprennent l'élimination des lignes de vitrage, ainsi que les déchets de vitrage (appelés boues) qui sont produits avec la méthode conventionnelle.

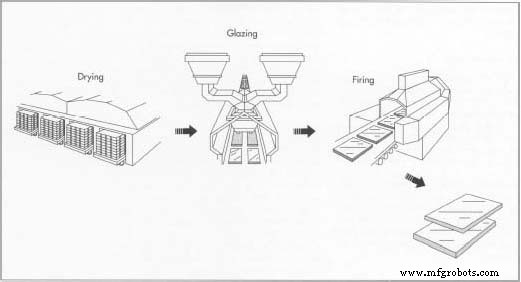

Séchage

- 5 Les carreaux de céramique doivent généralement être séchés (à une humidité relative élevée) après le formage, surtout si une méthode humide est utilisée. Le séchage, qui peut prendre plusieurs jours, élimine l'eau à un rythme suffisamment lent pour éviter les fissures de retrait. Des séchoirs continus ou tunnels sont utilisés qui sont chauffés à l'aide de gaz ou d'huile, de lampes infrarouges ou d'énergie micro-ondes. Le séchage infrarouge est mieux adapté aux carreaux fins, tandis que le séchage par micro-ondes fonctionne mieux pour les carreaux plus épais. Une autre méthode, le séchage par impulsions, utilise des impulsions d'air chaud circulant dans le sens transversal au lieu de continuer dans le sens du flux de matière.

Vitrage

- 6 Pour préparer la glaçure, des méthodes similaires à celles utilisées pour le corps du carreau sont utilisées. Après le calcul d'une formulation de lot, les matières premières sont pesées, mélangées et broyées à sec ou humide. Les glaçures fraisées sont ensuite appliquées en utilisant l'une des nombreuses méthodes disponibles. Dans le glaçage ou le disque centrifuge, le glacis est alimenté par un disque rotatif qui jette ou jette le glacis sur le carreau. Dans la méthode cloche/cascade, un jet de glaçure tombe sur le carreau lorsqu'il passe sur un convoyeur en dessous. Parfois, le glaçage est simplement pulvérisé. Pour les applications de glaçure multiples, la sérigraphie sur, sous ou entre les carreaux qui ont été émaillés humide est utilisée. Dans ce processus, la glaçure est forcée à travers un écran par une raclette en caoutchouc ou un autre dispositif.

Le vitrage à sec est également utilisé. Il s'agit de l'application de poudres, de frittes broyées (matériaux verriers) et des glaçures granulées sur une surface de carrelage émaillée humide. Après la cuisson, les particules de glaçure se fondent les unes dans les autres pour produire une surface semblable à du granit.

Tir

- 7 Après émaillage, le carreau doit être chauffé intensément pour le renforcer et lui donner la porosité souhaitée. Deux types de fours, ou

Après le formage, la lime est séchée lentement (pendant plusieurs jours) et à une humidité élevée, pour éviter les fissures et le retrait . Ensuite, la glaçure est appliquée, puis la tuile est cuite dans un four ou un four. Bien que certains types de carreaux nécessitent un processus de cuisson en deux étapes, les carreaux fraisés par voie humide ne sont cuits qu'une seule fois, à des températures de 2 000 degrés Fahrenheit ou plus. Après cuisson, la tuile est emballée et expédiée. fours, sont utilisés pour la cuisson des tuiles. Les carreaux muraux, ou les carreaux préparés par broyage à sec au lieu d'un broyage humide (voir #2 et #3 ci-dessus), nécessitent généralement un processus en deux étapes. Dans ce processus, le carreau passe par une cuisson à basse température appelée cuisson bisque avant le glaçage. Cette étape élimine les volatiles du matériau et la plupart ou la totalité du retrait. Le corps et la glaçure sont ensuite cuits ensemble dans un processus appelé cuisson de brillance. Les deux processus de cuisson ont lieu dans un tunnel ou un four continu, qui consiste en une chambre à travers laquelle la vaisselle est lentement déplacée sur un convoyeur sur des matelas réfractaires - des étagères construites avec des matériaux résistants aux températures élevées - ou dans des conteneurs appelés saggers. La cuisson dans un four tunnel peut prendre deux à trois jours, avec des températures de cuisson d'environ 2 372 degrés Fahrenheit (1 300 degrés Celsius).

Après le formage, la lime est séchée lentement (pendant plusieurs jours) et à une humidité élevée, pour éviter les fissures et le retrait . Ensuite, la glaçure est appliquée, puis la tuile est cuite dans un four ou un four. Bien que certains types de carreaux nécessitent un processus de cuisson en deux étapes, les carreaux fraisés par voie humide ne sont cuits qu'une seule fois, à des températures de 2 000 degrés Fahrenheit ou plus. Après cuisson, la tuile est emballée et expédiée. fours, sont utilisés pour la cuisson des tuiles. Les carreaux muraux, ou les carreaux préparés par broyage à sec au lieu d'un broyage humide (voir #2 et #3 ci-dessus), nécessitent généralement un processus en deux étapes. Dans ce processus, le carreau passe par une cuisson à basse température appelée cuisson bisque avant le glaçage. Cette étape élimine les volatiles du matériau et la plupart ou la totalité du retrait. Le corps et la glaçure sont ensuite cuits ensemble dans un processus appelé cuisson de brillance. Les deux processus de cuisson ont lieu dans un tunnel ou un four continu, qui consiste en une chambre à travers laquelle la vaisselle est lentement déplacée sur un convoyeur sur des matelas réfractaires - des étagères construites avec des matériaux résistants aux températures élevées - ou dans des conteneurs appelés saggers. La cuisson dans un four tunnel peut prendre deux à trois jours, avec des températures de cuisson d'environ 2 372 degrés Fahrenheit (1 300 degrés Celsius). Pour les carreaux qui ne nécessitent qu'une seule cuisson, généralement les carreaux préparés par fraisage humide, des fours à rouleaux sont généralement utilisés. Ces fours déplacent les marchandises sur un convoyeur à rouleaux et ne nécessitent pas de meubles de four tels que des nattes ou des saggers. Les temps de cuisson dans les fours à rouleaux peuvent être aussi bas que 60 minutes, avec des températures de cuisson d'environ 2 102 degrés Fahrenheit (1 150 degrés Celsius) ou plus.

- 8 Après cuisson et test, le carreau est prêt à être emballé et expédié.

Sous-produits

Divers polluants sont générés au cours des différentes étapes de fabrication; ces émissions doivent être contrôlées pour répondre aux normes de contrôle de l'air. Parmi les polluants produits lors de la fabrication des carreaux figurent le fluor et les composés de plomb, qui sont produits lors de la cuisson et du glaçage. Les composés de plomb ont été considérablement réduits avec le développement récent des glaçures sans plomb ou à faible teneur en plomb. Les émissions de fluor peuvent être contrôlées avec des épurateurs, des appareils qui pulvérisent essentiellement les gaz avec de l'eau pour éliminer les polluants nocifs. Ils peuvent également être contrôlés par des procédés secs, comme les filtres en tissu enduits de chaux. Cette chaux peut ensuite être recyclée comme matière première pour de futurs carreaux.

L'industrie des carreaux développe également des procédés de recyclage des eaux usées et des boues produites lors du broyage, du glaçage et du séchage par atomisation. Déjà certaines usines recyclent l'excès de poudre généré lors du pressage à sec ainsi que l'overspray produit lors du glaçage. Les déchets de glaçure et les carreaux rejetés sont également renvoyés au processus de préparation du corps pour être réutilisés.

Contrôle qualité

La plupart des fabricants de carreaux utilisent désormais le contrôle statistique des processus (SPC) pour chaque étape du processus de fabrication. Beaucoup travaillent également en étroite collaboration avec leurs fournisseurs de matières premières pour s'assurer que les spécifications sont respectées avant que le matériau ne soit utilisé. Le contrôle statistique du processus consiste en des graphiques qui sont utilisés pour surveiller divers paramètres de traitement, tels que la taille des particules, le temps de broyage, la température et le temps de séchage, la pression de compactage, les dimensions après pressage, la densité, la température et le temps de cuisson, etc. Ces graphiques identifient les problèmes d'équipement, les conditions hors spécifications, et aident à améliorer les rendements avant que le produit final ne soit fini.

Le produit final doit répondre à certaines spécifications concernant les propriétés physiques et chimiques. Ces propriétés sont déterminées par des tests standard établis par l'American Society of Testing and Materials (ASTM). Les propriétés mesurées comprennent la résistance mécanique, la résistance à l'abrasion, la résistance chimique, l'absorption d'eau, la stabilité dimensionnelle, la résistance au gel et le coefficient linéaire de dilatation thermique. Plus récemment, la résistance au glissement, qui peut être déterminée en mesurant le coefficient de frottement, est devenue une préoccupation. Cependant, aucune norme n'a encore été établie car d'autres facteurs (tels qu'une conception et un entretien appropriés du sol) peuvent rendre les résultats dénués de sens.

Le futur

Afin de maintenir la croissance du marché, les fabricants de carreaux se concentreront sur le développement et la promotion de nouveaux produits de carreaux, y compris les carreaux modulaires ou de revêtement, les carreaux de plus grande taille, les carreaux antidérapants et résistants à l'abrasion et les carreaux avec une finition polie, granit ou marbre. Ceci est accompli grâce au développement de différentes formulations de corps, de nouveaux glaçures et applications de glaçage, et par de nouveaux équipements et techniques de traitement améliorés. L'automatisation continuera de jouer un rôle important dans les efforts visant à augmenter la production, à réduire les coûts et à améliorer la qualité. En outre, les changements dans la technologie de production en raison de problèmes environnementaux et de ressources énergétiques se poursuivront.

Processus de fabrication