Ruban cellophane

Contexte

Le ruban cellophane se compose d'un support sur lequel une substance adhésive est apposée dans le but de joindre des matériaux avec une liaison de surface. Habituellement, un film de cellulose (une fibre textile artificielle produite à partir de matières végétales) constitue le support des adhésifs fabriqués à partir de sous-produits pétroliers traités chimiquement qui créent l'adhésivité du ruban. Le ruban cellophane appartient à une famille d'adhésifs appelés rubans autocollants :alors que d'autres types d'adhésifs sont activés par la chaleur ou l'eau, les rubans autocollants adhèrent lorsqu'une légère pression est appliquée. Ces rubans sont principalement commercialisés dans l'industrie de l'étiquetage et comprennent des produits tels que le ruban cellophane générique, le ruban de masquage, les étiquettes d'emballage et, peut-être le plus connu, le ruban transparent.

Les premiers adhésifs - le terme désigne toute substance utilisée pour joindre des matériaux discrets en formant une fixation de surface - étaient fabriqués à partir de substances naturelles, notamment de la poix d'arbre, de la cire d'abeille, de la pâte de farine et des résines végétales. Ces colles primitives ont été largement utilisées depuis l'Antiquité jusqu'au Moyen Âge, lorsque des colles plus efficaces fabriquées à partir de tissus animaux ont été développées. Au cours du XIXe siècle, l'introduction des colles à base de caoutchouc offrit une alternative encore plus efficace.

Les rubans sensibles à la pression ont été découverts au milieu des années 1800, alors que les scientifiques cherchaient de nouvelles applications pour le caoutchouc. En 1845, le Dr Horace Day a inventé un ruban autocollant à base de caoutchouc destiné à être utilisé en chirurgie. Parce que le caoutchouc possède une adhérence limitée, les premiers rubans adhésifs basés sur l'invention de Day nécessitaient des agents d'adhésivité supplémentaires - des huiles et des résines ajoutées pour améliorer l'adhérence.

Le premier ruban adhésif a été développé au début du XXe siècle, en raison d'un problème dans l' automobile naissante industrie. Au cours des années 1920, lorsque les voitures bicolores étaient populaires, les fabricants avaient du mal à obtenir une ligne nette et nette entre les deux peintures finitions. Ils ont essayé d'utiliser du ruban chirurgical mais ont eu des problèmes car il ne formait pas un joint approprié et avait tendance à décoller la peinture lorsqu'il était retiré. À cette époque, la société Minnesota Mining and Manufacturing (maintenant mieux connue sous le nom de 3M) fabriquait du papier de verre. L'entreprise s'est lancée dans le secteur du ruban adhésif lorsque Richard Drew, un employé du laboratoire 3M qui se rendait souvent dans les ateliers automobiles pour tester le papier de verre, a relevé le défi de trouver un ruban qui formerait un joint sans endommager la peinture de la voiture lorsqu'il était retiré. Le produit que Drew a finalement conçu, un adhésif à base de caoutchouc enduit sur un support en papier, ressemblait au ruban de masquage d'aujourd'hui.

Selon la légende de l'entreprise, le nom de marque "Scotch tape" a été inventé lorsqu'un lot prototype de ruban de Drew a reçu un revêtement adhésif uniquement le long de ses bords. Cela s'est avéré insuffisant, ce qui a incité un peintre contrarié à se plaindre auprès de son représentant commercial 3M des "patrons écossais avares" de l'entreprise. Les dirigeants de l'entreprise se sont emparés du mot « Scotch » parce qu'ils espéraient qu'il suggérerait que la bande 3M était un produit économique. Après s'être rendu compte qu'il serait nécessaire d'enduire toute la bande d'adhésif, 3M a commencé à produire en masse du ruban de masquage pour la peinture automobile et a rapidement fabriqué un ruban transparent ou cellophane pour un usage général. Le ruban transparent est finalement devenu un matériau ménager utilisé principalement pour réparer les pages déchirées et emballer les paquets.

Le développement de résines et de composés synthétiques après la Seconde Guerre mondiale a rendu possible  Une fois le film d'acétate produit, il est enroulé sur de grandes bobines et chargé dans une machine qui applique l'adhésif. La machine utilise une série de rouleaux, un peu comme une presse à imprimer. Une fois l'adhésif appliqué, le film est chauffé et séché, puis découpé en bandes individuelles qui sont emballées dans des distributeurs en plastique. grands raffinements de la technologie des adhésifs. Contrairement à l'invention de Drew, le ruban adhésif contemporain ne jaunit pas et ne suinte pas l'adhésif en vieillissant. Il est inscriptible, résiste à l'eau, se déroule et se rembobine facilement et est transparent. Aujourd'hui, plus de 400 variétés de rubans sensibles à la pression sont fabriquées. Certains exemples incluent le ruban électrique, le ruban de masquage, le ruban d'emballage, les pansements, le ruban transparent et les étiquettes, tous disponibles en différentes tailles, largeurs et, dans certains cas, formes.

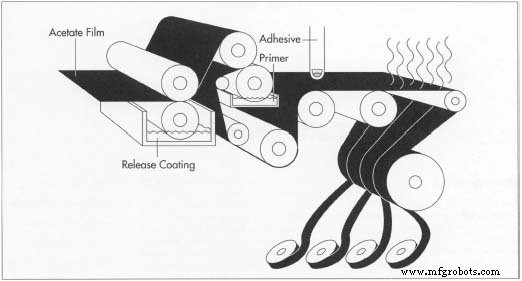

Une fois le film d'acétate produit, il est enroulé sur de grandes bobines et chargé dans une machine qui applique l'adhésif. La machine utilise une série de rouleaux, un peu comme une presse à imprimer. Une fois l'adhésif appliqué, le film est chauffé et séché, puis découpé en bandes individuelles qui sont emballées dans des distributeurs en plastique. grands raffinements de la technologie des adhésifs. Contrairement à l'invention de Drew, le ruban adhésif contemporain ne jaunit pas et ne suinte pas l'adhésif en vieillissant. Il est inscriptible, résiste à l'eau, se déroule et se rembobine facilement et est transparent. Aujourd'hui, plus de 400 variétés de rubans sensibles à la pression sont fabriquées. Certains exemples incluent le ruban électrique, le ruban de masquage, le ruban d'emballage, les pansements, le ruban transparent et les étiquettes, tous disponibles en différentes tailles, largeurs et, dans certains cas, formes.

Matières premières

Alors que certains rubans sensibles à la pression sont encore préparés avec du caoutchouc naturel, la majorité sont maintenant fabriqués à partir de matériaux principalement synthétiques. Le support du ruban cellophane se compose généralement d'acétate de cellulose, un dérivé synthétique de la cellulose, qui provient de la pulpe de bois ou des graines de coton. La cellulose est traitée chimiquement avec de l'acide acétique et de l'anhydride, et la face qui ne recevra pas de revêtement adhésif est traitée avec un agent de démoulage qui permet d'enrouler et de dérouler le ruban sans coller. Bien que ce composé varie selon les fabricants, certaines substances couramment utilisées incluent le chlorure chromique stéarato et le carbonate polystéarique. Avant l'application de l'adhésif, le côté adhérent du support peut être apprêté avec un solvant ou des dispersions aqueuses telles que le caoutchouc nitrile ou le caoutchouc chloré. Pour produire la substance adhésive finale, certains fabricants utilisent jusqu'à 29 matières premières qui passent par différentes étapes de production. Cependant, l'adhérent générique est composé de résines acryliques, des sous-produits du pétrole qui sont décomposés en alcools et acides avant d'être fusionnés en un composé polymère. Ce composé est ensuite mélangé avec de l'essence minérale ou un solvant hydrocarboné, créant une émulsion aqueuse (une solution dans laquelle les particules de résine microscopiques sont maintenues en suspension) qui est appliquée sur le support.

Le processus de fabrication

Trois opérations de fabrication distinctes sont nécessaires pour produire un seul rouleau de ruban adhésif ménager sensible à la pression. Tout d'abord, le support en acétate de cellulose est préparé, puis l'adhésif est fabriqué. Une fois les deux matériaux combinés, le produit final est découpé en petits lots pour une utilisation individuelle par le consommateur, inspecté, emballé et expédié.

- 1 Premièrement, la pulpe de bois ou les graines de coton sont décomposées en fibres de cellulose par broyage physique et décomposition chimique. Ensuite, les fibres de cellulose brutes sont traitées

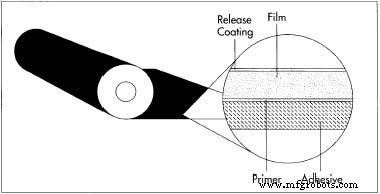

Ce dessin montre la constitution d'une couche de ruban cellophane. Le revêtement antiadhésif facilite le déroulement du ruban, tandis que l'apprêt aide à fixer l'adhésif sur le film. avec de l'acide acétique et de l'anhydride acétique pour créer un nouveau composé, le triacétate. Ce matériau est ensuite traité avec un mélange de produits chimiques et d'eau pour produire la forme basique d'acétate de cellulose. Après avoir été chauffé pour éliminer toute humidité, l'acétate de cellulose est mélangé avec un matériau plastifiant similaire à l'huile, et le plastique d'acétate de cellulose résultant est transformé en pastilles, ou pastillé. Les pastilles sont fondues dans un liquide et étalées sur une large bande transporteuse plate pour former des feuilles de plastique extrêmement minces - il faudrait environ cinq de ces feuilles pour égaler l'épaisseur du papier ordinaire. Le support terminé, ou film, est ensuite enroulé sur de gros rouleaux de plusieurs milliers de mètres de long en attendant l'application de l'adhésif.

Ce dessin montre la constitution d'une couche de ruban cellophane. Le revêtement antiadhésif facilite le déroulement du ruban, tandis que l'apprêt aide à fixer l'adhésif sur le film. avec de l'acide acétique et de l'anhydride acétique pour créer un nouveau composé, le triacétate. Ce matériau est ensuite traité avec un mélange de produits chimiques et d'eau pour produire la forme basique d'acétate de cellulose. Après avoir été chauffé pour éliminer toute humidité, l'acétate de cellulose est mélangé avec un matériau plastifiant similaire à l'huile, et le plastique d'acétate de cellulose résultant est transformé en pastilles, ou pastillé. Les pastilles sont fondues dans un liquide et étalées sur une large bande transporteuse plate pour former des feuilles de plastique extrêmement minces - il faudrait environ cinq de ces feuilles pour égaler l'épaisseur du papier ordinaire. Le support terminé, ou film, est ensuite enroulé sur de gros rouleaux de plusieurs milliers de mètres de long en attendant l'application de l'adhésif.

Réalisation de l'adhésif

- 2 Les adhésifs modernes diffèrent de leurs précurseurs du XIXe siècle en ce que les adhésifs, les polymères synthétiques sur lesquels ils sont basés sont intrinsèquement collants et ne nécessitent donc aucun agent collant supplémentaire. Ces polymères sont fabriqués à partir de distillat de pétrole brut qui réagit chimiquement pour former des alcools et des acides. Ces matériaux sont ensuite mélangés avec un solvant hydrocarboné qui catalyse leur polymérisation, processus par lequel ils se combinent pour former une chaîne moléculaire complexe composée de séquences structurelles répétitives. L'adhésif résultant peut être utilisé sous cette forme ou redissous avec plus de solvants de revêtement, en fonction de son application envisagée. Il est ensuite stocké jusqu'à ce que vous en ayez besoin.

Combinaison film et adhésif

- 3 Tout d'abord, le côté non adhésif du support est traité avec un agent de démoulage qui facilite le déroulement du ruban. Avant que l'adhésif ne soit appliqué sur le côté collant, le côté peut être traité avec un apprêt pour ancrer l'adhésif. Ce revêtement est appliqué en acheminant le film sur un grand rouleau qui tourne dans une cuve ouverte d'apprêt. Au fur et à mesure que le ruban se déplace sur le rouleau, il applique l'apprêt. Une fois ces couches de surface appliquées, le ruban se déplace sur des tambours chauffés (appelés bidons chauds) qui le sèchent. Une très fine couche d'adhésif sensible à la pression est dosée sur le côté apprêté du ruban, qui est ensuite enroulé dans de longs fours pour un séchage à haute température.

Rouler, couper et emballer le

ruban

- 4 Une fois séché, le ruban est enroulé sur de gros rouleaux géants et acheminé sur des trancheuses qui le divisent en différentes largeurs. Les bandes individuelles de ruban sont ensuite enroulées autour d'un petit noyau en plastique, qui est ensuite placé à l'intérieur d'un distributeur en plastique dont le bord dentelé peut être utilisé pour couper des longueurs de ruban. Les rouleaux de ruban et les distributeurs sont disponibles dans une variété de tailles pour répondre aux différents besoins des clients.

Contrôle qualité

Les performances du ruban adhésif sensible à la pression dépendent de trois facteurs connus dans l'industrie des adhésifs :collage rapide, cohésion et adhérence. Ces propriétés doivent être correctement équilibrées pour obtenir des performances maximales. Le bâton rapide est le tack de l'adhésif où il forme une liaison instantanée au contact d'une autre surface. L'adhésif doit « mouiller » toute surface sur laquelle il est appliqué avec une légère pression du doigt. Le deuxième critère, la cohésion, fait référence à la capacité de l'adhésif à rester collé à un objet sans se fendre lorsqu'il est soulevé de cet objet. Le ruban sensible à la pression fonctionne mieux avec une propriété de cohésion élevée. L'adhésivité ou l'adhérence du ruban est généralement mesurée par un test de « pelage » qui examine le ruban avant et après son application sur une surface et détermine comment il réagit aux changements de pression et de température.

Des spécifications et des méthodes de test supplémentaires sont décrites dans des documents publiés par le gouvernement fédéral, l'armée et des organisations telles que l'American Society for Testing and Materials (ASTM) et le Pressure Sensitive Tape Council. Les spécifications décrivent essentiellement les caractéristiques de l'adhésif tandis que les protocoles des méthodes traitent des procédures de test, des formes, des types, des qualités et des tailles.

Préoccupations environnementales

Alors que la réglementation des processus de fabrication en vertu de la Clean Air Act devient plus stricte, l'industrie du ruban adhésif poursuit ses efforts pour passer des adhésifs à base de pétrole aux adhésifs à base d'eau. Les fabricants doivent également se conformer aux diverses réglementations nationales et locales concernant la contamination des eaux souterraines et le traitement des eaux usées. Au fur et à mesure que les questions réglementaires deviennent plus définies avec des mandats spécifiques, le processus de fabrication de l'industrie des adhésifs continuera d'adapter ses technologies. Actuellement, les fabricants de rubans adhésifs se concentrent sur l'augmentation de la repulpabilité, la recyclabilité des papiers adhésifs, et la compostabilité, la capacité de l'adhésif à se biodégrader. Alors que plusieurs usines de repulpabilité sont déjà en opération, il existe peu de sites de traitement de compost.

Le futur

En 1990, l'industrie des adhésifs a déclaré des ventes globales de 6,5 milliards de dollars. Sur ces ventes, 2 milliards de dollars concernaient des adhésifs d'emballage. Les experts citent la conscience environnementale comme un argument de vente important, et les fabricants chercheront à obtenir le « label environnemental » sur leurs produits alors qu'ils développent des produits de bande qui fonctionnent bien tout en respectant les réglementations environnementales.

Processus de fabrication

- Pourquoi le numérique ?

- Notions de base sur les adhésifs anaérobies et les freins filets

- Addcomposites' ajoute une capacité d'enroulement de bande

- Quelle est la résistance à la température du ruban adhésif en fibre de verre ?

- Caractéristiques et applications du ruban adhésif en fibre de verre

- Qu'est-ce qu'un ruban en fibre de verre haute température ?

- Qu'est-ce qu'un adhésif polymère ?

- Qu'est-ce que l'adhésif mastic ?

- Qu'est-ce que le mastic adhésif ?