Contreplaqué

Contexte

Le contreplaqué est composé de trois ou plusieurs couches minces de bois collées ensemble avec un adhésif. Chaque couche de bois, ou pli, est généralement orientée avec son grain perpendiculaire à la couche adjacente afin de réduire le retrait et d'améliorer la résistance de la pièce finie. La plupart des contreplaqués sont pressés en grandes feuilles plates utilisées dans la construction de bâtiments. D'autres pièces de contreplaqué peuvent être formées en courbes simples ou composées pour une utilisation dans les meubles, les bateaux et les avions.

L'utilisation de fines couches de bois comme moyen de construction remonte à environ 1500

Jusqu'à la fin des années 1700, les pièces de placage étaient entièrement découpées à la main. En 1797, l'Anglais Sir Samuel Bentham a déposé une demande de brevet couvrant plusieurs machines pour produire des placages. Dans ses demandes de brevet, il a décrit le concept de stratification de plusieurs couches de placage avec de la colle pour former une pièce plus épaisse - la première description de ce que nous appelons maintenant le contreplaqué.

Malgré ce développement, il a fallu presque cent ans avant que les placages stratifiés trouvent des utilisations commerciales en dehors de l'industrie du meuble. Vers 1890, le bois lamellé a été utilisé pour la première fois dans la construction de portes. À mesure que la demande augmentait, plusieurs entreprises ont commencé à produire des feuilles de bois lamellé multicouche, non seulement pour les portes, mais également pour les wagons, les bus et les avions. Malgré cette utilisation accrue, le concept d'utilisation de « bois collés », comme certains artisans les appelaient sarcastiquement, a généré une image négative du produit. Pour contrer cette image, les fabricants de bois lamellé se sont rencontrés et ont finalement opté pour le terme « contreplaqué » pour désigner le nouveau matériau.

En 1928, les premières feuilles de contreplaqué de taille standard de 1,2 m sur 2,4 m ont été introduites aux États-Unis pour être utilisées comme matériau de construction général. Au cours des décennies suivantes, des adhésifs améliorés et de nouvelles méthodes de production ont permis d'utiliser le contreplaqué pour une grande variété d'applications. Aujourd'hui, le contreplaqué a remplacé le bois coupé à de nombreuses fins de construction, et la fabrication de contreplaqué est devenue une industrie mondiale de plusieurs milliards de dollars.

Matières premières

Les couches extérieures de contreplaqué sont appelées respectivement la face et le dos. Le visage est la surface qui doit être utilisée ou vue, tandis que le dos reste inutilisé ou caché. La couche centrale est connue sous le nom de noyau. Dans les contreplaqués à cinq plis ou plus, les couches intermédiaires sont appelées bandes transversales.

Le contreplaqué peut être fabriqué à partir de feuillus, de résineux ou d'une combinaison des deux. Certains feuillus courants comprennent le frêne, l'érable, l'acajou, le chêne et le teck. Le bois résineux le plus couramment utilisé pour fabriquer du contreplaqué aux États-Unis est le sapin de Douglas, bien que plusieurs variétés de pin, de cèdre, d'épinette et de séquoia soient également utilisées.

Le contreplaqué composite a un noyau fait de panneaux de particules ou de morceaux de bois massif assemblés bord à bord. Il est fini avec une face et un dos en placage de contreplaqué. Le contreplaqué composite est utilisé là où des feuilles très épaisses sont nécessaires.

Le type d'adhésif utilisé pour coller les couches de bois entre elles dépend de l'application spécifique du contreplaqué fini. Les feuilles de contreplaqué de résineux conçues pour être installées à l'extérieur d'une structure utilisent généralement une résine phénol-formaldéhyde comme adhésif en raison de son excellente résistance et résistance à l'humidité. Les feuilles de contreplaqué de résineux conçues pour être installées à l'intérieur d'une structure peuvent utiliser un adhésif à base de protéines sanguines ou de protéines de soja, bien que la plupart des feuilles intérieures de résineux soient maintenant fabriquées avec la même résine phénol-formaldéhyde utilisée pour les feuilles extérieures. Le contreplaqué de bois dur utilisé pour les applications intérieures et dans la construction de meubles est généralement fabriqué avec une résine urée-formaldéhyde.

Certaines applications nécessitent des feuilles de contreplaqué qui ont une fine couche de plastique, de métal ou de papier ou de tissu imprégné de résine collée sur la face ou le dos (ou les deux) pour donner à la surface extérieure une résistance supplémentaire à l'humidité et à l'abrasion ou pour améliorer sa peinture. détenir des propriétés. Un tel contreplaqué est appelé contreplaqué superposé et est couramment utilisé dans les industries de la construction, des transports et de l'agriculture.

D'autres feuilles de contreplaqué peuvent être enduites d'une teinture liquide pour donner aux surfaces un aspect fini, ou peuvent être traitées avec divers produits chimiques pour améliorer la résistance aux flammes ou à la pourriture du contreplaqué.

Classification et classement du contreplaqué

Il existe deux grandes classes de contreplaqué, chacune avec son propre système de classement.

Une classe est connue sous le nom de construction et industrielle. Les contreplaqués de cette classe sont principalement utilisés pour leur résistance et sont évalués en fonction de leur capacité d'exposition et de la qualité du placage utilisé sur la face et le dos. La capacité d'exposition peut être intérieure ou extérieure, selon le type de colle. Les grades de placage peuvent être N, A, B, C ou D. Le grade N présente très peu de défauts de surface, tandis que le grade D peut présenter de nombreux nœuds et fentes. Par exemple, le contreplaqué utilisé pour le sous-plancher d'une maison est classé « Intérieur C-D ». Cela signifie qu'il a une face C avec un dos D et que la colle convient à une utilisation dans des endroits protégés. Les plis intérieurs de tous les contreplaqués de construction et industriels sont fabriqués à partir de placage de grade C ou D, quelle que soit la cote.

L'autre classe de contreplaqué est connue sous le nom de bois dur et décoratif. Les contreplaqués de cette classe sont principalement utilisés pour leur aspect et sont classés par ordre décroissant de résistance à l'humidité en technique (extérieur), type I (extérieur), type II (intérieur) et type III (intérieur). Leurs facettes sont pratiquement exemptes de défauts.

Tailles

Les feuilles de contreplaqué varient en épaisseur de. 06 pouces (1,6 mm) à 3,0 pouces (76 mm). Les épaisseurs les plus courantes sont comprises entre 0,25 po (6,4 mm) et 0,75 po (19,0 mm). Bien que le noyau, les bandes transversales et la face et le dos d'une feuille de contreplaqué puissent être constitués de placages d'épaisseur différente, l'épaisseur de chacun doit s'équilibrer autour du centre. Par exemple, la face et le dos doivent être d'égale épaisseur. De même, les bandes transversales supérieure et inférieure doivent être égales.

La taille la plus courante pour les feuilles de contreplaqué utilisées dans la construction de bâtiments est de 4 pi (1,2 m) de large sur 8 pi (2,4 m) de long. Les autres largeurs courantes sont 3 pi (0,9 m) et 5 pi (1,5 m). Les longueurs varient de 8 pi (2,4 m) à 12 pi (3,6 m) par incréments de 1 pi (0,3 m). Des applications spéciales comme la construction de bateaux peuvent nécessiter des feuilles plus grandes.

Le processus de fabrication

Les arbres utilisés pour fabriquer du contreplaqué ont généralement un diamètre plus petit que ceux utilisés pour fabriquer du bois d'œuvre. Dans la plupart des cas, ils ont été plantés et cultivés dans des zones appartenant à l'entreprise de contreplaqué. Ces zones sont soigneusement gérées pour maximiser la croissance des arbres et minimiser les dommages causés par les insectes ou le feu.

Voici une séquence typique d'opérations pour transformer des arbres en feuilles de contreplaqué standard de 4 pi sur 8 pi (1,2 m sur 2,4 m) :

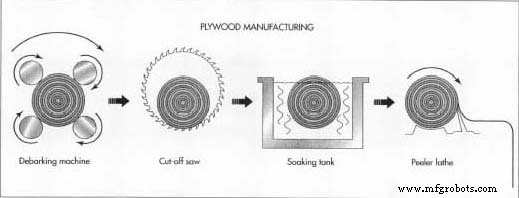

Les grumes sont d'abord écorcées puis découpées en blocs d'épluchage. Afin de découper les blocs en bandes de placage, ils sont d'abord trempés puis décortiqués en bandes.

Les grumes sont d'abord écorcées puis découpées en blocs d'épluchage. Afin de découper les blocs en bandes de placage, ils sont d'abord trempés puis décortiqués en bandes.

Abattage des arbres

- 1 Les arbres sélectionnés dans une zone sont marqués comme étant prêts à être abattus ou abattus. L'abattage peut être fait avec des tronçonneuses à essence ou avec de grandes cisailles hydrauliques montées à l'avant des véhicules à roues appelés abatteuses. Les branches sont retirées des arbres tombés avec des scies à chaîne.

- 2 Les troncs d'arbres taillés, ou grumes, sont traînés jusqu'à une zone de chargement par des véhicules à roues appelés débardeurs. Les grumes sont coupées à longueur et chargées sur des camions pour le voyage jusqu'à l'usine de contreplaqué, où elles sont empilées en longues piles appelées ponts de grumes.

Préparation des journaux

- 3 Au fur et à mesure que les grumes sont nécessaires, elles sont ramassées sur les ponts à grumes par des chargeurs à pneus en caoutchouc et placées sur un convoyeur à chaîne qui les amène à la machine d'écorçage. Cette machine enlève l'écorce, soit avec des meules à dents pointues, soit avec des jets d'eau à haute pression, tandis que la bûche tourne lentement autour de son axe long.

- 4 Les grumes écorcées sont transportées dans le moulin sur un convoyeur à chaîne où une énorme scie circulaire les coupe en sections d'environ 8 pi-4 po (2,5 m) à 8 pi-6 po (2,6 m) de long, adaptées à la fabrication feuilles standard de 2,4 m (8 pi). Ces sections de bûches sont appelées blocs d'épluchage.

Réalisation du placage

- 5 Avant de pouvoir découper le placage, les blocs de déroulage doivent être chauffés et trempés pour ramollir le bois. Les blocs peuvent être cuits à la vapeur ou immergés dans de l'eau chaude. Ce processus prend de 12 à 40 heures selon le type de bois, le diamètre du bloc et d'autres facteurs.

- 6 Les blocs d'épluchage chauffés sont ensuite transportés vers le tour d'épluchage, où ils sont automatiquement alignés et introduits un par un dans le tour. Lorsque le tour fait tourner le bloc rapidement autour de son axe long, une lame de couteau pleine longueur décolle une feuille continue de placage de la surface du bloc de filage à une vitesse de 300 à 800 pieds/min (90 à 240 m/min). Lorsque le diamètre du bloc est réduit à environ 3-4 pouces (230-305 mm), le morceau de bois restant, connu sous le nom de noyau de déroulage, est éjecté du tour et un nouveau bloc de déroulage est mis en place.

- 7 La longue feuille de placage émergeant du / du tour de déroulage peut être traitée immédiatement, ou elle peut être stockée dans de longs plateaux à plusieurs niveaux ou enroulée sur des rouleaux. Dans tous les cas, le processus suivant consiste à couper le placage en largeurs utilisables, généralement d'environ 4 pi à 6 po (1,4 m), pour fabriquer des feuilles de contreplaqué standard de 4 pi (1,2 m) de large. Dans le même temps, les scanners optiques recherchent des sections présentant des défauts inacceptables, et celles-ci sont coupées, laissant des morceaux de placage de largeur inférieure à la largeur standard.

Les bandes humides de placage sont enroulées en rouleau, tandis qu'un scanner optique détecte tout défaut inacceptable dans le bois. Une fois séché, le placage est classé et empilé. Des sections sélectionnées de placage sont collées ensemble. Une presse à chaud est utilisée pour sceller le placage en un seul morceau de contreplaqué solide, qui sera taillé et poncé avant d'être estampé avec sa qualité appropriée.

Les bandes humides de placage sont enroulées en rouleau, tandis qu'un scanner optique détecte tout défaut inacceptable dans le bois. Une fois séché, le placage est classé et empilé. Des sections sélectionnées de placage sont collées ensemble. Une presse à chaud est utilisée pour sceller le placage en un seul morceau de contreplaqué solide, qui sera taillé et poncé avant d'être estampé avec sa qualité appropriée. - 8 Les tranches de placage sont ensuite triées et empilées par grade. Cela peut être fait manuellement, ou cela peut être fait automatiquement à l'aide de scanners optiques.

- 9 Les sections triées sont introduites dans un séchoir pour réduire leur taux d'humidité et leur permettre de se rétracter avant d'être collées. La plupart des usines de contreplaqué utilisent un séchoir mécanique dans lequel les pièces se déplacent en continu à travers une chambre chauffée. Dans certains séchoirs, des jets d'air chauffé à grande vitesse sont soufflés sur la surface des pièces pour accélérer le processus de séchage.

- 10 Au fur et à mesure que les sections de placage sortent du séchoir, elles sont empilées selon leur grade. Les sections inférieures ont un placage supplémentaire épissé avec du ruban adhésif ou de la colle pour fabriquer des pièces adaptées à une utilisation dans les couches intérieures où l'apparence et la résistance sont moins importantes.

- 11 Les sections de placage qui seront installées transversalement (l'âme des feuilles à trois plis ou les bandes transversales des feuilles à cinq plis) sont coupées en longueurs d'environ 4 pi-3 po (1,3 m).

Formation des feuilles de contreplaqué

- 12 Lorsque les sections appropriées de placage sont assemblées pour une série particulière de contreplaqué, le processus de mise en place et de collage des pièces commence. Cela peut être fait manuellement ou semi-automatiquement avec des machines. Dans le cas le plus simple des feuilles à trois plis, le placage arrière est posé à plat et est passé à travers un épandeur de colle, qui applique une couche de colle sur la surface supérieure. Les sections courtes de placage central sont ensuite posées transversalement sur le dos collé, et la feuille entière est passée à travers l'épandeur de colle une deuxième fois. Enfin, le placage de face est posé sur le noyau collé et la feuille est empilée avec d'autres feuilles en attente d'être placées dans la presse.

- 13 Les feuilles collées sont chargées dans une presse à chaud à ouvertures multiples. Les presses peuvent traiter de 20 à 40 feuilles à la fois, chaque feuille étant chargée dans une fente séparée. Lorsque toutes les feuilles sont chargées, la presse les serre ensemble sous une pression d'environ 110-200 psi (7,6-13,8 bars), tout en les chauffant à une température d'environ 230-315 ° F (109,9-157,2 °). C). La pression assure un bon contact entre les couches de placage et la chaleur permet à la colle de durcir correctement pour une résistance maximale. Après une période de 2 à 7 minutes, la presse est ouverte et les feuilles sont déchargées.

- 14 Les tôles brutes passent ensuite dans un jeu de scies qui les coupe à leur largeur et longueur finales. Les feuilles de qualité supérieure passent à travers un ensemble de ponceuses à bande de 4 pi (1,2 m) de large, qui poncent à la fois la face et l'arrière. Les feuilles de qualité intermédiaire sont poncées manuellement pour nettoyer les zones rugueuses. Certaines feuilles passent à travers un jeu de lames de scie circulaire, qui découpent des rainures peu profondes sur la face pour donner au contreplaqué un aspect texturé. Après une inspection finale, tous les défauts restants sont réparés.

- 15 Les feuilles finies sont estampillées d'une marque de qualité qui donne à l'acheteur des informations sur l'indice d'exposition, la qualité, le numéro d'usine et d'autres facteurs. Les feuilles de la même qualité de marque sont attachées ensemble en piles et déplacées vers l'entrepôt pour attendre l'expédition.

Contrôle qualité

Tout comme pour le bois, il n'existe pas de morceau de contreplaqué parfait. Tous les morceaux de contreplaqué ont un certain nombre de défauts. Le nombre et l'emplacement de ces défauts déterminent la qualité du contreplaqué. Les normes pour les contreplaqués de construction et industriels sont définies par la norme de produit PS1 préparée par le National Bureau of Standards et l'American Plywood Association. Les normes pour le bois dur et les contreplaqués décoratifs sont définies par l'ANSIIHPMA HP et préparées par l'American National Standards Institute et la Hardwood Plywood Manufacturers' Association. Ces normes établissent non seulement les systèmes de classement du contreplaqué, mais précisent également les critères de construction, de performance et d'application.

Le futur

Même si le contreplaqué utilise assez efficacement les arbres - essentiellement en les démontant et en les rassemblant dans une configuration plus solide et plus utilisable - il y a encore des déchets considérables inhérents au processus de fabrication. Dans la plupart des cas, seulement environ 50 à 75 % du volume de bois utilisable dans un arbre est converti en contreplaqué. Pour améliorer ce chiffre, plusieurs nouveaux produits sont en cours de développement.

Un nouveau produit est appelé panneau de copeaux orientés, qui est fabriqué en déchiquetant la bûche entière en brins, plutôt que de peler un placage de la bûche et de jeter le noyau. Les brins sont mélangés avec un adhésif et compressés en couches avec le grain allant dans une direction. Ces couches compressées sont ensuite orientées à angle droit les unes par rapport aux autres, comme du contreplaqué, et sont collées ensemble. Les panneaux à copeaux orientés sont aussi résistants que le contreplaqué et coûtent légèrement moins cher.

Processus de fabrication