ressorts

Un ressort est un dispositif qui change de forme en réponse à une force externe, reprenant sa forme d'origine lorsque la force est supprimée. L'énergie dépensée pour déformer le ressort y est stockée et peut être récupérée lorsque le ressort reprend sa forme initiale. Généralement, la quantité de changement de forme est directement liée à la quantité de force exercée. Cependant, si une force trop importante est appliquée, le ressort se déformera de façon permanente et ne reprendra jamais sa forme d'origine.

Contexte

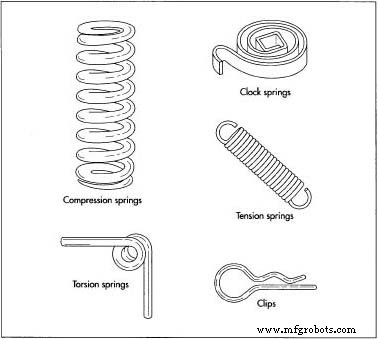

Il existe plusieurs types de ressorts. L'un des plus courants consiste en un fil enroulé en une forme cylindrique ou conique. Un ressort de traction est un ressort hélicoïdal dont les spires se touchent normalement; lorsqu'une force est appliquée pour étirer le ressort, les spires se séparent. En revanche, un ressort de compression est un ressort hélicoïdal avec un espace entre les spires successives; lorsqu'une force est appliquée pour raccourcir le ressort, les bobines sont rapprochées. Un troisième type de ressort hélicoïdal, appelé ressort de torsion, est conçu pour que la force appliquée tord la bobine en une spirale plus serrée. Des exemples courants de ressorts de torsion se trouvent dans les presse-papiers et les pinces à cheveux papillon.

Encore une autre variante de ressorts hélicoïdaux est le ressort de montre, qui est enroulé en une spirale plate plutôt qu'un cylindre ou un cône. Une extrémité du ressort est au centre de la spirale, et l'autre est à son bord extérieur.

Certains ressorts sont façonnés sans spires. L'exemple le plus courant est le ressort à lames, qui a la forme d'un arc peu profond; il est couramment utilisé pour les systèmes de suspension automobile. Un autre type est un ressort à disque, un dispositif en forme de rondelle qui a la forme d'un cône tronqué. Des cylindres à noyau ouvert en matériau solide et élastique peuvent également servir de ressorts. Les ressorts non hélicoïdaux fonctionnent généralement comme des ressorts de compression.

Historique

Des ressorts non hélicoïdaux très simples ont été utilisés tout au long de l'histoire. Même une branche d'arbre résistante peut être utilisée comme ressort. Des dispositifs à ressort plus sophistiqués datent de l'âge du bronze, lorsque les pinces à sourcils étaient courantes dans plusieurs cultures. Au cours du IIIe siècle av. Il a tenté d'utiliser une combinaison de ressorts à lames pour faire fonctionner une catapulte militaire, mais ils n'étaient pas assez puissants. Au cours du IIe siècle av. Les cadenas étaient largement utilisés dans l'ancien empire romain, et au moins un type utilisait des feuilles métalliques arquées pour maintenir les dispositifs fermés jusqu'à ce que les feuilles soient compressées avec des clés.

Le prochain développement important dans l'histoire des sources est venu au Moyen Âge. Une scie électrique conçue par Villard de Honnecourt vers 1250 utilisait une roue hydraulique pour pousser la lame de scie dans une direction, pliant simultanément un poteau; lorsque la perche est revenue à son état déplié, elle a tiré la lame de scie dans la direction opposée.

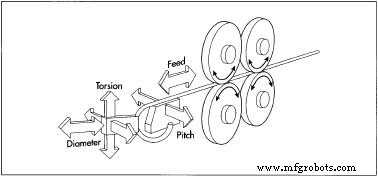

Les ressorts hélicoïdaux ont été développés au début du XVe siècle. En remplaçant le système de poids qui alimentait couramment les horloges par un mécanisme à ressort remonté, les horlogers  Un schéma illustrant l'enroulement du ressort effectué par une machine CNC. ont été en mesure de façonner des appareils de chronométrage fiables et portables. Cette avancée a rendu possible une navigation céleste précise pour les navires de haute mer.

Un schéma illustrant l'enroulement du ressort effectué par une machine CNC. ont été en mesure de façonner des appareils de chronométrage fiables et portables. Cette avancée a rendu possible une navigation céleste précise pour les navires de haute mer.

Au XVIIIe siècle, la révolution industrielle a stimulé le développement de techniques de production de masse pour la fabrication de ressorts. Au cours des années 1780, le serrurier britannique Joseph Bramah a utilisé une machine à remontoir à ressort dans son usine. Apparemment une adaptation d'un tour, la machine portait une bobine de fil à la place d'une tête de coupe. Le fil de la bobine était enroulé autour d'une tige fixée dans le tour. La vitesse de la vis mère, qui portait le moulinet parallèlement à la tige de filage, pouvait être ajustée pour faire varier l'espacement des spires du ressort.

Les exemples courants d'utilisation actuelle des ressorts vont des minuscules bobines qui prennent en charge les touches des pavés tactiles des téléphones portables aux énormes bobines qui soutiennent des bâtiments entiers et les protègent des vibrations des tremblements de terre.

Matières premières

Les alliages d'acier sont les matériaux de ressort les plus couramment utilisés. Les alliages les plus populaires comprennent les alliages à haute teneur en carbone (comme le fil musical utilisé pour les cordes de guitare), les alliages à faible teneur en carbone trempés à l'huile, le chrome le silicium, chrome vanadium et acier inoxydable.

D'autres métaux qui sont parfois utilisés pour fabriquer des ressorts sont l'alliage de cuivre au béryllium, le bronze phosphoreux et le titane. Le caoutchouc ou l'uréthane peuvent être utilisés pour les ressorts cylindriques non hélicoïdaux. Le matériau céramique a été développé pour les ressorts hélicoïdaux dans des environnements à très haute température. Les matériaux composites en fibre de verre unidirectionnelle sont testés pour une éventuelle utilisation dans les ressorts.

Conception

Diverses équations mathématiques ont été développées pour décrire les propriétés des ressorts, sur la base de facteurs tels que la composition et la taille du fil, le diamètre de la bobine du ressort, le nombre de bobines et la quantité de force externe attendue. Ces équations ont été incorporées dans un logiciel informatique pour simplifier le processus de conception.

Le processus de fabrication

La description suivante se concentre sur la fabrication de ressorts hélicoïdaux en alliage d'acier.

Bobinage

-

1 Bobinage à froid. Des fils jusqu'à 0,75 po (18 mm) de diamètre peuvent être enroulés à température ambiante en utilisant l'une des deux techniques de base. L'une consiste à enrouler le fil autour d'un arbre appelé arbre ou mandrin. Cela peut être fait sur une machine à enrouler à ressort dédiée, un tour, une perceuse à main électrique avec le mandrin fixé dans le mandrin, ou une machine à enrouler actionnée par manivelle. Un mécanisme de guidage, tel que la vis-mère sur un tour, doit être utilisé pour aligner le fil dans le pas souhaité (distance entre les bobines successives) lorsqu'il s'enroule autour du mandrin.

En variante, le fil peut être enroulé sans mandrin. Cela se fait généralement avec un ordinateur central de navigation (CNC).

Exemples de différents types de ressorts. Le fil est poussé vers l'avant sur un bloc de support vers une tête rainurée qui dévie le fil, le forçant à se plier. La tête et le bloc de support peuvent être déplacés l'un par rapport à l'autre dans jusqu'à cinq directions pour contrôler le diamètre et le pas du ressort en cours de formation.

Exemples de différents types de ressorts. Le fil est poussé vers l'avant sur un bloc de support vers une tête rainurée qui dévie le fil, le forçant à se plier. La tête et le bloc de support peuvent être déplacés l'un par rapport à l'autre dans jusqu'à cinq directions pour contrôler le diamètre et le pas du ressort en cours de formation. Pour les ressorts d'extension ou de torsion, les extrémités sont pliées dans les boucles, crochets ou sections droites souhaités une fois l'opération d'enroulement terminée.

- 2 Bobinage à chaud. Des fils ou des barres plus épais peuvent être enroulés en ressorts si le métal est chauffé pour le rendre flexible. Les bobineuses industrielles standard peuvent manipuler des barres d'acier jusqu'à 3 pouces (75 mm) de diamètre, et des ressorts personnalisés auraient été fabriqués à partir de barres allant jusqu'à 6 pouces (150 mm) d'épaisseur. L'acier est enroulé autour d'un mandrin alors qu'il est chauffé au rouge. Ensuite, il est immédiatement retiré de la bobineuse et plongé dans l'huile pour le refroidir rapidement et le durcir. A ce stade, l'acier est trop fragile pour fonctionner comme un ressort, et il doit ensuite être trempé.

Durcissement

- 3 Traitement thermique. Que l'acier ait été enroulé à chaud ou à froid, le processus a créé des contraintes dans le matériau. Pour soulager cette contrainte et permettre à l'acier de conserver sa résilience caractéristique, le ressort doit être trempé par traitement thermique. Le ressort est chauffé dans un four, maintenu à la température appropriée pendant une durée prédéterminée, puis laissé refroidir lentement. Par exemple, un ressort fait de fil musical est chauffé à 500 °F (260 °C) pendant une heure.

Finition

- 4 Broyage. Si la conception exige des extrémités plates sur le ressort, les extrémités sont rectifiées à ce stade du processus de fabrication. Le ressort est monté dans un gabarit pour assurer l'orientation correcte pendant le meulage, et il est maintenu contre une meule abrasive en rotation jusqu'à ce que le degré de planéité souhaité soit obtenu. Lorsqu'un équipement hautement automatisé est utilisé, le ressort est maintenu dans un manchon tandis que les deux extrémités sont rectifiées simultanément, d'abord par des roues grossières, puis par des roues plus fines. Un fluide approprié (de l'eau ou une substance à base d'huile) peut être utilisé pour refroidir le ressort, lubrifier la meule et évacuer les particules pendant le meulage.

- 5 Grenaillage. Ce processus renforce l'acier pour résister à la fatigue et à la fissuration du métal pendant sa durée de vie de flexions répétées. Toute la surface du ressort est exposée à un barrage de minuscules billes d'acier qui le martèlent et compriment l'acier qui se trouve juste en dessous de la surface.

- 6 Réglage. Pour fixer de façon permanente la longueur et le pas souhaités du ressort, celui-ci est entièrement comprimé de sorte que toutes les spires se touchent. Certains fabricants répètent ce processus plusieurs fois.

-

7 Revêtement. Pour éviter la corrosion, toute la surface du ressort est protégée en le peignant, en le trempant dans du caoutchouc liquide ou en le plaquant avec un autre métal tel que le zinc ou le chrome. Un processus, appelé placage mécanique, consiste à faire culbuter le ressort dans un récipient avec de la poudre métallique, de l'eau, des produits chimiques accélérateurs et de minuscules billes de verre qui martèlent la poudre métallique sur la surface du ressort.

Alternativement, en galvanoplastie, le ressort est immergé dans un liquide électriquement conducteur qui corrodera le métal de placage mais pas le ressort. Une charge électrique négative est appliquée au ressort. Le métal de placage est également immergé dans le liquide et reçoit une charge électrique positive. Lorsque le métal de placage se dissout dans le liquide, il libère des molécules chargées positivement qui sont attirées par le ressort chargé négativement, où elles se lient chimiquement. La galvanoplastie rend les ressorts en acier au carbone fragiles, donc peu de temps après le placage (moins de quatre heures), ils doivent être cuits à 325-375 °F (160-190 °C) pendant quatre heures pour contrer la fragilisation.

- 8 Emballage. Les quantités souhaitées de ressorts peuvent être simplement emballées en vrac dans des boîtes ou des sacs en plastique. Cependant, d'autres formes d'emballage ont été développées pour minimiser les dommages ou l'enchevêtrement des ressorts. Par exemple, ils peuvent être emballés individuellement, enfilés sur des fils ou des tiges, enfermés dans des tubes ou fixés sur du papier collant.

Contrôle qualité

Divers appareils de test sont utilisés pour vérifier la conformité des ressorts terminés aux spécifications. Les appareils d'essai mesurent des propriétés telles que la dureté du métal et la quantité de déformation du ressort sous une force connue. Les ressorts qui ne répondent pas aux spécifications sont jetés. L'analyse statistique des résultats des tests peut aider les fabricants à identifier les problèmes de production et à améliorer les processus afin de produire moins de ressorts défectueux.

Environ un tiers des ressorts défectueux résultent de problèmes de production. Les deux autres tiers sont dus à des déficiences du fil utilisé pour former les ressorts. En 1998, des chercheurs ont signalé la mise au point d'un test d'enroulement de fil (appelé FRACMAT) qui pourrait éliminer les fils inadéquats avant de fabriquer des ressorts.

Les bobineuses commandées par ordinateur améliorent la qualité de deux manières. Premièrement, ils contrôlent le diamètre et le pas du ressort plus précisément que ne le peuvent les opérations manuelles. Deuxièmement, grâce à l'utilisation de matériaux piézoélectriques, dont la taille varie en fonction de l'entrée électrique, les têtes d'enroulement CNC peuvent s'ajuster avec précision en temps réel aux mesures des caractéristiques du ressort. En conséquence, ces machines intelligentes produisent moins de ressorts qui doivent être rejetés pour ne pas répondre aux spécifications.

Le futur

Les exigences des industries de l'informatique et de la téléphonie cellulaire en croissance rapide poussent les fabricants de ressorts à développer des techniques fiables et rentables pour fabriquer de très petits ressorts. Les ressorts prenant en charge les touches des pavés tactiles et des claviers sont importants, mais il existe également des applications moins apparentes. Par exemple, un fabricant d'équipements de test utilisé dans la production de semi-conducteurs a développé une technologie de contact à microressort. Des milliers de minuscules ressorts, d'une hauteur de seulement 40 mils (0,040 po ou 1 mm), sont liés aux points de contact individuels d'une plaquette semi-conductrice. Lorsque cette plaquette est pressée contre un instrument de test, les ressorts se compriment, établissant des connexions électriques très fiables.

Les dispositifs médicaux utilisent également de très petits ressorts. Un ressort hélicoïdal a été développé pour être utilisé dans l'extrémité d'insertion d'un cathéter ou d'un endoscope. Fait de fil de 0,0012 po (30 micromètres ou 0,030 mm) de diamètre, le ressort mesure 0,0036 po (0,092 mm) d'épaisseur, soit à peu près la même chose qu'un cheveu humain. La société japonaise qui a développé ce printemps tente de le rendre encore plus petit.

La miniaturisation ultime accomplie à ce jour a été réalisée en 1997 par un chimiste autrichien du nom de Bernard Krautler. Il a construit un ressort moléculaire en enchaînant 12 atomes de carbone et en attachant une molécule de vitamine B12 à chaque extrémité de la chaîne au moyen d'un atome de cobalt. A l'état détendu, la chaîne a une forme en zigzag; quand il est mouillé avec de l'eau, cependant, il se plie étroitement. L'ajout de cyclodextrine fait revenir la chaîne à son état relâché. Aucune application pratique de cette source n'a encore été trouvée, mais les recherches se poursuivent.

Processus de fabrication

- 4 types courants de ressorts hélicoïdaux

- Qu'est-ce qu'un ressort Gartner ?

- Le guide du débutant sur les ressorts de compression

- Le guide du débutant sur les ressorts de traction

- Extension vs ressorts de compression :quelle est la différence ?

- Qu'est-ce qu'un amortisseur à ressort ?

- Guide de remplacement des amortisseurs à ressort

- Soudeur d'amortisseurs :bon ou mauvais ?

- Tout ce que vous devez savoir sur le ressort mécanique