Laser à semi-conducteurs

Contexte

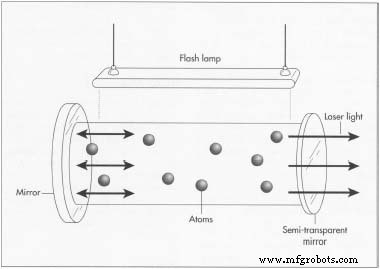

Un laser, qui est l'acronyme de Light Amplification by Stimulated Emission of Radiation, est un appareil qui convertit l'énergie électrique ou optique en lumière. L'énergie électrique ou optique est utilisée pour exciter des atomes ou des molécules, qui émettent alors une lumière monochromatique (longueur d'onde unique). Un laser se compose d'une cavité, avec des miroirs plans ou sphériques aux extrémités, qui est remplie de matériau lasable. Ce matériau peut être excité jusqu'à un état semi-stable par la lumière ou une décharge électrique. Le matériau peut être un cristal, un verre, un liquide, un colorant ou un gaz tant qu'il peut être excité de cette manière. Un laser à solide est un laser qui utilise un cristal, dont les atomes sont liés de manière rigide, contrairement à un gaz. Le cristal produit une lumière laser après que la lumière y ait été pompée par une lampe ou un autre laser.

La cavité la plus simple a deux miroirs, un qui réfléchit totalement et un qui réfléchit entre 50 et 99%. Au fur et à mesure que la lumière rebondit entre ces miroirs, l'intensité augmente. Étant donné que la lumière laser se déplace dans la même direction qu'un faisceau intense, le laser produit une lumière très brillante. Les faisceaux laser peuvent également être projetés sur de grandes distances et focalisés sur un très petit point.

Le type de miroir détermine le type de faisceau. Un faisceau très lumineux, hautement monochromatique et cohérent est produit lorsqu'un miroir ne transmet que 1 à 2 % de la lumière. Si des miroirs plans sont utilisés, le faisceau est fortement collimaté (rendu parallèle). Le faisceau sort près d'une extrémité de la cavité lorsque des miroirs concaves sont utilisés. Le type de faisceau dans le premier cas rend les lasers très utiles en médecine car ces propriétés permettent au médecin de cibler plus précisément la zone souhaitée, en évitant d'endommager les tissus environnants.

Une façon d'exciter les atomes à un niveau d'énergie plus élevé consiste à éclairer le matériau laser avec une lumière d'une fréquence plus élevée que la lumière laser. Autrement connu sous le nom de pompage optique, ces lasers à semi-conducteurs utilisent une tige de matériau cristallin solide avec ses extrémités polies plates et parallèles et recouvertes de miroirs pour réfléchir la lumière laser. Les ions sont suspendus dans la matrice cristalline et émettent des électrons lorsqu'ils sont excités.

Les côtés de la tige sont laissés libres pour admettre la lumière de la lampe de pompage, qui peut être une décharge de gaz pulsée produisant une lumière clignotante. Le premier laser à solide utilisait une tige de rubis rose et un cristal artificiel de saphir. Deux lasers à solide couramment utilisés aujourd'hui sont le Nd:YAG (grenat d'aluminium néodyme:yttrium) et le Nd:verre. Les deux utilisent des lampes flash au krypton ou au xénon pour le pompage optique. Des éclairs brillants pouvant atteindre des milliers de watts peuvent être obtenus et des durées de vie de fonctionnement avoisinent les 10 000 heures.

Étant donné que la lumière laser peut être focalisée sur un point précis de grande intensité, suffisamment de chaleur peut être générée par un petit laser pulsé pour vaporiser différents matériaux. Ainsi, les lasers sont utilisés dans divers procédés d'enlèvement de matière, y compris l'usinage. Par exemple, les lasers à rubis sont utilisés pour percer des trous dans les diamants pour les matrices de tréfilage et dans les saphirs pour les roulements de montres.

Historique

Le concept des lasers a été proposé pour la première fois par Albert Einstein, qui a montré que la lumière est constituée de particules sans masse appelées photons. Chaque photon a une énergie qui correspond à la fréquence des ondes. Plus la fréquence est élevée, plus l'énergie transportée par les ondes est importante. Einstein et un autre scientifique nommé S. N. Bose ont ensuite développé la théorie du phénomène où les photons ont tendance à voyager ensemble. C'est le principe du laser.

L'action laser a été démontrée pour la première fois dans la région des micro-ondes en 1954 par le lauréat du prix Nobel Charles Townes et ses collègues. Ils ont projeté un faisceau de molécules d'ammoniac à travers un système d'électrodes de focalisation. Lorsque la puissance micro-ondes de la fréquence appropriée a été transmise à travers la cavité, une amplification s'est produite et le terme d'amplification des micro-ondes par émission stimulée de rayonnement (M.A.S.E.R.) est né. Le terme laser a été inventé pour la première fois en 1957 par le physicien Gordon Gould.

Un an plus tard, Townes a travaillé avec Arthur Schawlow et les deux ont proposé le laser, recevant un brevet en 1960. La même année, Theodore Maiman, physicien aux Laboratoires de recherche Hughes, a inventé le premier laser pratique. Ce laser était de type solide, utilisant un cristal de rubis rose entouré d'un tube éclair enfermé dans une cavité cylindrique en aluminium poli refroidie par air forcé. Le cylindre de rubis a été poli aux deux extrémités pour être parallèle à moins d'un tiers d'une longueur d'onde de la lumière. Chaque extrémité était recouverte d'argent évaporé. Ce laser fonctionnait en mode pulsé. Deux ans plus tard, un laser rubis continu a été fabriqué en remplaçant la lampe flash par une lampe à arc.

Après la démonstration réussie du laser de Maiman, d'autres chercheurs ont essayé divers autres substrats et terres rares, notamment l'erbium, le néodyme et même l'uranium. Des substrats de grenat d'aluminium et d'yttrium, de verre et de fluorure de calcium ont été testés. Le développement de puissantes diodes laser (un dispositif qui forme une sortie de lumière cohérente à l'aide d'électrodes ou de semi-conducteurs) dans les années 1980 a conduit à des lasers tout solide en régime d'onde continue qui étaient plus efficaces, compacts et fiables. La technologie des diodes s'est améliorée au cours des années 1990, augmentant finalement les puissances de sortie des lasers à semi-conducteurs au niveau de plusieurs kilowatts.

Les lasers Nd:YAG et ruby sont maintenant utilisés dans de nombreuses applications industrielles, scientifiques et médicales, ainsi que d'autres lasers à solide qui utilisent différents types de cristaux. Les lasers Nd:YAG sont également utilisés pour surveiller la pollution, le soudage et d'autres utilisations. Ce type de cristal est le plus largement utilisé - plus des deux tiers des cristaux cultivés sont de ce type. D'autres cristaux en croissance incluent Nd:YVO4 (orthovanadate d'yttrium), Nd:glass et Er:YAG.

Matières premières

Les composants optiques, mécaniques et électroniques en divers matériaux (cristaux, métaux, semi-conducteurs, etc.) sont généralement fournis par d'autres fabricants. L'externalisation varie d'un fabricant de laser à l'autre. Un laser à solide se compose de deux composants principaux, ou « boîtes ». Un composant contient l'optique (cristal laser et miroirs) et l'autre contient l'électronique (alimentation, commandes internes). Parfois, ces deux composants sont intégrés dans un seul boîtier.

Conception

La conception de la cavité laser est déterminée par l'application. En règle générale, le groupe de recherche et développement développe la conception. Cette conception détermine les caractéristiques de fonctionnement, notamment la puissance, la longueur d'onde et d'autres propriétés du faisceau. Les concepteurs intègrent également des fonctions de sécurité requises par la Food and Drug Administration (FDA).

Le processus de fabrication

-

1 Habituellement, la totalité ou la plupart des composants sont fabriqués ailleurs. Par exemple, les producteurs de cristaux fournissent le matériel laser. Pour faire croître un cristal de Nd:YAG, un composé en poudre d'oxyde de haute pureté des éléments souhaités est placé dans un creuset et fondu dans un four à radiofréquence à haute température. Un germe cristallin est alors mis en contact avec la surface du liquide. Lorsque le cristal germe est lentement soulevé, tourné et légèrement refroidi, un monocristal de la composition souhaitée émerge à une vitesse d'environ 0,02 pouce (0,5 mm) par heure.

Les cristaux Nd:YAG typiques ont un diamètre de 2,4 à 3,1 pouces (60 à 80 mm) et une longueur de 6,9 à 8,9 pouces (175 à 225 mm). Des tiges, des plaquettes et des dalles de différentes géométries sont extraites du cristal cultivé, puis fabriquées, polies et revêtues selon les spécifications du client. Les produits finis vont des tiges aussi petites que 0,02 po (0,5 mm) de diamètre par 1 po (25 mm)

Un laser à solide se compose d'une cavité avec des miroirs plans ou sphériques à chaque extrémité qui est remplie d'un cristal, dont les atomes sont liés de manière rigide. Une fois que la lumière y a été pompée par une lampe ou un autre laser, le cristal produit de la lumière qui rebondit entre les miroirs, augmentant l'intensité et produisant une lumière très brillante. des géométries allant jusqu'à des dalles aussi grandes que 0,3 x 1,5 po (8 x 37 mm) en section transversale sur 9,2 po (235 mm) de long. La géométrie de tige Nd:YAG la plus courante est un cylindre circulaire droit.

Un laser à solide se compose d'une cavité avec des miroirs plans ou sphériques à chaque extrémité qui est remplie d'un cristal, dont les atomes sont liés de manière rigide. Une fois que la lumière y a été pompée par une lampe ou un autre laser, le cristal produit de la lumière qui rebondit entre les miroirs, augmentant l'intensité et produisant une lumière très brillante. des géométries allant jusqu'à des dalles aussi grandes que 0,3 x 1,5 po (8 x 37 mm) en section transversale sur 9,2 po (235 mm) de long. La géométrie de tige Nd:YAG la plus courante est un cylindre circulaire droit.

Assemblage

- 2 Une fois le laser conçu et les composants reçus, l'optique est intégrée aux composants mécaniques. Un technicien suit un plan, plaçant les composants optiques dans les positions souhaitées, à l'aide de supports métalliques ou de dispositifs de montage. Cette procédure est effectuée dans un environnement de salle blanche pour éviter la contamination des composants optiques.

Alignement

- 3 Ensuite, la cavité laser est alignée afin qu'elle fonctionne selon les spécifications souhaitées. Ceci est effectué sur une table de test par un autre technicien, en utilisant un autre laser pour aider à l'alignement.

Tests finaux

- 4 Avant d'expédier le laser au client, il passe par une étape appelée test final, qui vérifie essentiellement le bon fonctionnement du laser, y compris la puissance de sortie, la qualité du faisceau et d'autres caractéristiques. Le laser est utilisé pendant un certain nombre d'heures pour s'assurer qu'il passe l'inspection.

Contrôle qualité

La plupart des fabricants de lasers suivent des normes de qualité internationales qui fournissent des boucles de rétroaction tout au long du processus de fabrication. Le laser passe également par plusieurs procédures de test majeures, comme décrit précédemment.

Tous les appareils laser distribués aux États-Unis doivent être certifiés conformes à la norme fédérale de performance des produits laser et signalés au bureau de conformité du Center for Devices and Radiological Health (CDRH) avant d'être distribués aux utilisateurs finaux. Cette norme de performance spécifie les caractéristiques de sécurité et l'étiquetage que tous les lasers doivent avoir afin de fournir une sécurité adéquate aux utilisateurs. Chaque laser doit être certifié conforme à la norme avant d'être introduit sur le marché. La certification signifie que chaque unité a passé un test d'assurance qualité conforme à la norme de performance. Ceux qui certifient les lasers assument la responsabilité de signaler et de notifier tout problème avec le laser.

Sous-produits/Déchets

Étant donné que les fournisseurs des divers composants suivent généralement des procédures de gestion de la qualité totale, le fabricant de laser ne teste pas les composants pour détecter les défauts et il y a peu de déchets. Si des composants défectueux sont trouvés, ils sont parfois renvoyés au fabricant.

Le futur

Les lasers à semi-conducteurs en cours de conception ont une puissance plus élevée, sont plus rapides, ont des longueurs d'onde plus courtes et une meilleure qualité de faisceau, ce qui élargira leurs applications. Par exemple, des matériaux laser sont en cours de développement et seront capables de presser plusieurs milliards d'impulsions en une seconde, ce qui permettra aux lasers femtosecondes de fournir des dizaines d'impulsions par nanoseconde. Les lasers à semi-conducteurs qui peuvent fournir une puissance au niveau du térawatt ou du pétawatt sont également testés pour produire des réactions nucléaires, avec le potentiel d'être utilisés dans des applications de médecine nucléaire telles que la tomodensitométrie. Les lasers Nd:YAG se développent dans l'industrie électronique pour les applications de perçage, de soudage et de coupe. Les cristaux laser continuent d'être fabriqués pour durer plus longtemps.

Le marché mondial des systèmes laser devrait passer de 4,7 milliards de dollars en 2000 à 8 milliards de dollars en 2005, le marché des lasers à semi-conducteurs atteignant plus de 1,1 milliard de dollars, contre 4,6 milliards de dollars pour les lasers à diode. Les lasers à solide remplacent les lasers de type colorant, ionique et HeNe sur certains marchés. D'autres analystes prédisent que les lasers à semi-conducteurs pompés par lampe flash atteindront 660 millions de dollars et les lasers à semi-conducteurs pompés par diodes à 312 millions de dollars d'ici 2003. Ce dernier type de laser deviendra plus populaire pour des applications industrielles telles que le marquage à usage général et le traitement des matériaux, comme les coûts diminuent et des puissances plus élevées deviennent disponibles. Ces lasers sont également conçus avec un entretien minimal.

Processus de fabrication