Casque de protection

Un casque de sécurité industriel est un casque porté pour protéger la tête d'un travailleur des chutes ou des impacts d'objets tranchants ou contondants. Les utilisateurs typiques comprennent les ouvriers du bâtiment, les réparateurs et les employés d'entrepôt.

Contexte

Bien que 20 millions d'Américains portent des casques de protection lorsqu'ils travaillent, environ 120 000 traumatismes crâniens au travail surviennent chaque année, et près de 1 500 d'entre eux sont mortels. Porté correctement, un casque de sécurité offre deux types de protection. Sa coque dure résiste à la pénétration d'objets tranchants. Et son système de suspension atténue les conséquences d'un coup localisé en répartissant la force sur une zone plus large. Le type de système de suspension le plus courant, un réseau de sangles reliées à un serre-tête attaché au casque, maintient la coque à au moins 3 cm (1,25 po) de la tête du porteur.

En 1997, l'American National Standards Institute (ANSI) a révisé ses normes de performance pour les casques de sécurité. Bien que la conformité aux normes soit volontaire, la plupart des fabricants choisissent de s'y conformer afin de pouvoir étiqueter leurs produits comme offrant une certaine classe de protection. En vertu des normes de 1997, les casques de protection de type I offrent des niveaux spécifiés de protection contre les chocs et la pénétration jusqu'au sommet de la tête ; Les casques de type HI offrent également des niveaux spécifiés de protection contre les impacts et la pénétration sur le côté de la tête. Trois désignations de classe indiquent le degré auquel un casque protège le porteur du courant électrique. Les casques de protection conformes à la norme ANSI doivent également répondre aux critères d'inflammabilité.

En plus de répondre aux spécifications de fabrication, les casques de protection doivent être correctement entretenus pour assurer leur efficacité continue. Une exigence pour l'approbation de l'ANSI est qu'un livret d'instructions soit fourni avec chaque casque de protection, expliquant comment prendre soin du casque, comment l'inspecter pour des signes de dommages et comment s'assurer qu'il s'adapte correctement. Même avec des soins appropriés et sans impacts dommageables, un casque de sécurité doit être remplacé après cinq ans d'utilisation.

Historique

Le casque d'acier qu'Edward Bullard a ramené de la Première Guerre mondiale était plus qu'un souvenir. Son couvre-chef Doughboy a été l'inspiration d'une révolution dans la sécurité industrielle. Pendant 20 ans, le père de Bullard vendait du matériel aux mineurs d'or et de cuivre. Les mineurs, qui portaient des chapeaux similaires aux casquettes de baseball modernes avec des bords en cuir dur, avaient besoin de plus de protection contre les chutes d'objets. En 1919, Bullard a breveté un « chapeau dur » qui a été fabriqué en utilisant de la vapeur pour imprégner la toile de résine, en collant plusieurs couches ensemble et en modifiant la forme moulée. La même année, la marine des États-Unis a demandé à la Bullard Company de développer une sorte de protection de la tête pour les travailleurs des chantiers navals, et l'utilisation des casques de sécurité a commencé à se répandre. Bullard a rapidement développé un système de suspension interne pour rendre le chapeau dur plus efficace.

En 1933, la construction du Golden Gate Bridge de San Francisco a commencé. L'ingénieur en chef du projet, Joseph Strauss, s'est engagé à rendre le lieu de travail aussi sûr que possible. Il a installé des filets de sécurité, une innovation qui a sauvé 19 vies sur le projet. Et il est devenu le premier superviseur à exiger que les travailleurs portent des casques de sécurité. En coopérant avec Strauss pour répondre aux besoins du lieu de travail, Bullard a conçu un casque de protection spécial pour les sableurs; il couvrait leurs visages, offrait une fenêtre de vision et utilisait un système de pompage pour amener de l'air frais dans l'enceinte. Les casques de sécurité en aluminium ont été introduits en 1938, offrant une durabilité améliorée avec un poids plus léger, bien qu'ils ne puissent pas être utilisés là où l'isolation électrique était importante. Au cours des années 1940, la fibre de verre est devenue populaire pour les casques de sécurité, pour être largement remplacée par les thermoplastiques (des plastiques qui deviennent mous et faciles à façonner lorsqu'ils sont chauffés) une décennie plus tard.

Un changement dans les procédures de test ANSI en 1997 a ouvert la porte au développement d'un casque de sécurité avec des trous de ventilation pour garder la tête du porteur au frais. Les premiers chapeaux ventilés sont produits aux États-Unis l'année suivante. À la fin des années 1990, les fabricants ont cherché à rendre les casques de sécurité plus attrayants en les décorant de logos d'équipes sportives. Une entreprise a même produit un modèle approuvé par l'ANSI en forme de chapeau de cow-boy.

Les accessoires pour casques de sécurité sont de plus en plus sophistiqués. Les accessoires courants comprennent des écrans faciaux transparents, des pare-soleil, des couvre-oreilles insonorisants et des doublures en tissu absorbant la transpiration. Les innovations récentes ont pris un virage high-tech, introduisant des accessoires tels que des téléavertisseurs, des radios AM-FM et des talkies-walkies. Un ensemble numérique introduit en 1997 relie une caméra caméscope à un ordinateur de poche et fournit un écran de visualisation monté sur la visière.

Matières premières

Selon l'utilisation prévue et le fabricant, les coques de casques de protection modernes peuvent être constituées d'un thermoplastique tel que la résine de polyéthylène ou de polycarbonate, ou d'autres matériaux comme la fibre de verre, les textiles imprégnés de résine ou l'aluminium. Parce qu'il est solide, léger, facile à mouler et non conducteur d'électricité, le polyéthylène haute densité (PEHD) est utilisé dans la plupart des casques industriels. Le système de suspension pour casques de sécurité industriels se compose de bandes de sangle en nylon tissé et de bandes de PEHD, de nylon ou de vinyle moulés. Avec le système de suspension à sangle, la plupart des casques de type II utilisent une doublure en mousse en polystyrène expansé (EPS).

Les coussinets pour les sourcils fixés à l'avant du bandeau du casque augmentent le confort du porteur. Divers matériaux sont utilisés pour les coussinets pour les sourcils, y compris le vinyle à endos mousse, le coton à endos mousse tissu éponge et fibres spéciales (par exemple, CoolMax ou Sportek) conçues pour absorber la transpiration dans les vêtements et accessoires de sport.

Le processus de fabrication

La description suivante de la production de casques de sécurité industriels de type I est basée en grande partie sur les techniques de fabrication d'un grand fabricant. Cependant, certains détails ont été étendus pour inclure des variantes utilisées par d'autres fabricants.

Le shell

- Le moule de carapace approprié pour le modèle en cours de production est sélectionné. Après réglage d'un cadran de date de fabrication à l'intérieur du moule, la forme est positionnée dans une presse de moulage par injection. Des lignes électriques sont connectées au moule, de même que des lignes transportant de l'eau réfrigérée qui refroidira le moule.

- Les granulés de polyéthylène haute densité sont extraits d'une trémie d'alimentation par un système de vide. Les pastilles de colorant sont extraites d'une autre trémie d'alimentation et mélangées aux pastilles HDPE dans un rapport de 4% à 96%. Le système de vide transfère ensuite le mélange de granulés dans la presse de moulage par injection.

- Au sein de la presse, les pastilles sont chauffées pour les faire fondre. Le plastique fondu est injecté dans le moule pour former la coque du casque. La presse ouvre le moule et éjecte la coque sur un tapis roulant.

- Un ouvrier ramasse la coque et coupe la carotte (un morceau formé là où le plastique fondu est entré dans le moule). L'ouvrier colle une étiquette à l'intérieur de la coque; l'étiquette identifie le fabricant et les désignations de type et de classe ANSI appropriées. Le système de suspension.

- Des pièces constitutives du système de suspension sont produites. Les machines de moulage par injection forment des bandeaux, des « clés » en plastique qui seront utilisées pour attacher le système de suspension à la coque, et des bandes et des engrenages en nylon pour le mécanisme à cliquet qui permettront d'ajuster la taille du bandeau pour s'adapter à l'utilisateur du casque. Sangle en nylon (0,75 à 1 po [1,9 à 2,5 cm]

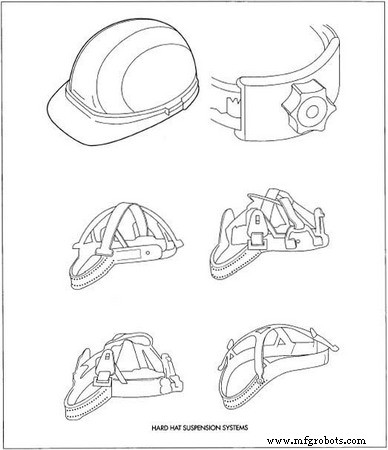

Différents types de systèmes de suspension de casques de protection aident à atténuer les conséquences d'un coup à la tête en répartissant la force de il sur une zone plus large. large) à partir de grandes bobines est introduit dans une machine de découpe qui produit des bandes de la longueur appropriée (environ 15 pouces [38 cm]). Une machine de découpe produit des coussinets pour sourcils.

Différents types de systèmes de suspension de casques de protection aident à atténuer les conséquences d'un coup à la tête en répartissant la force de il sur une zone plus large. large) à partir de grandes bobines est introduit dans une machine de découpe qui produit des bandes de la longueur appropriée (environ 15 pouces [38 cm]). Une machine de découpe produit des coussinets pour sourcils. - Un ouvrier enfile une extrémité d'une sangle dans une fente à l'extrémité d'une clé. Le travailleur replie l'extrémité de la sangle et la coud à la sangle avec une machine à boutonnière, en fixant la clé dans une boucle de la sangle. Le même processus est répété à l'autre extrémité de la sangle.

- Selon le modèle produit, le nombre approprié (4, 6 ou 8) de sangles en nylon est disposé en étoile sur un support, et ils sont fixés les uns aux autres par une ligne de couture au croisement point. Alternativement, ils peuvent être enfilés à travers un coussinet circulaire à fentes (appelé coussin de couronne) qui reposera sur le dessus de la tête de l'utilisateur.

- Un travailleur insère les deux extrémités de la bande du serre-tête dans le mécanisme à cliquet.

- Un travailleur attache un coussinet frontal à l'avant du serre-tête en repliant ses languettes sur le serre-tête et en accrochant les fentes du coussinet frontal sur les nodules dépassant du serre-tête.

- Un travailleur attache des bandes de sangle au serre-tête en faisant coïncider les fentes des clés avec les nodules du serre-tête. Sur un système de suspension à six points, seules quatre clés sont attachées au bandeau; les deux autres clés ne s'attacheront qu'à la coque du casque.

- Un livret d'instructions et l'ensemble de suspension sont placés à l'intérieur du chapeau, et ces composants sont placés dans un sac en plastique et une boîte pour l'expédition. Après l'achat, l'utilisateur fixera la suspension à la coque en faisant glisser les clés dans les fentes.

Contrôle qualité

Un échantillon de casques de protection de chaque lot ou quart de production est mis de côté pour être testé selon les critères ANSI. Certains échantillons sont refroidis à 0°F (-18°C) pendant une période de deux heures avant le test, et d'autres sont chauffés à 120°F (49°C) pendant deux heures avant le test. Le test d'impact de type I consiste à laisser tomber une bille d'acier de 8 lb (3,6 kg) d'une hauteur de 5 pi (1,5 m) sur le dessus du chapeau alors qu'il repose sur une forme de tête ; pas plus de 1 000 lb (4 400 N) de force maximale peuvent être transmis à la forme de la tête, et pas plus de 850 lb (4 000 N) de force moyenne peuvent être transmis. Le test de pénétration de type I consiste à laisser tomber un pénétrateur en acier pointu de 2,2 lb (1 kg) avec un angle de 60 sur le dessus du chapeau à une distance de 8 pi (2,4 m); il ne doit pas entrer en contact avec la forme de la tête. De plus, les tests d'impact et de pénétration de type II impliquent la chute de formes de tête casquées sur des enclumes en acier et des pénétrateurs en acier pointus.

Selon les normes ANSI antérieures, la conductivité électrique était testée en mesurant le courant dans les plans d'eau à l'intérieur et à l'extérieur du chapeau. Depuis 1997, le test a été effectué en utilisant une feuille de métal sur des surfaces opposées. Le test de conductivité est réalisé sur un échantillon ayant déjà résisté au test de choc. Le critère le plus rigoureux (pour la désignation de classe la plus élevée) exige que le chapeau résiste à 20 000 volts pendant trois minutes avec pas plus de neuf milliampères de fuite de courant, suivi d'une exposition à 30 000 volts sans brûlure autorisée. Pour le test d'inflammabilité, un casque est placé sur une fausse tête et exposé à une flamme de 1 550 °F (843 °C) pendant cinq secondes. Il ne doit y avoir aucune flamme visible sur le casque cinq secondes après le retrait de la flamme d'essai.

Le futur

Les techniques de fabrication seront affinées, incorporant peut-être un plus grand degré d'automatisation si des machines efficaces peuvent être conçues. Les changements de conception du casque, tels que l'élimination du besoin de coudre les sangles de suspension, peuvent contribuer à cet effort.

Les fabricants espèrent trouver de nouveaux matériaux ayant de meilleures qualités. En plus de leur résistance et de leur faible poids, ils recherchent une résistance à la chaleur, aux produits chimiques et aux rayons ultraviolets.

Processus de fabrication