lampe halogène

Contexte

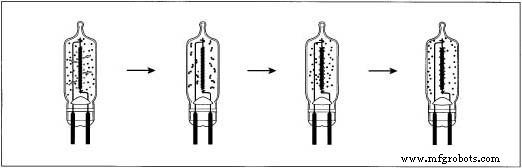

Une lampe halogène est un type de lampe à incandescence. La lampe à incandescence conventionnelle contient un filament de tungstène scellé dans une enveloppe de verre qui est soit évacuée, soit remplie d'un gaz inerte ou d'un mélange de ces gaz (généralement de l'azote, de l'argon et du krypton). Lorsque l'alimentation électrique est appliquée au filament, il devient suffisamment chaud (généralement au-dessus de 3 600 °F [2 000 °C]) pour devenir incandescent ; en d'autres termes, le filament brille et émet de la lumière. Pendant le fonctionnement, le tungstène s'évaporant du filament chaud se condense sur la paroi intérieure plus froide de l'ampoule, provoquant le noircissement de l'ampoule. Ce processus de noircissement réduit continuellement la puissance lumineuse pendant la durée de vie de la lampe.

Une lampe halogène est livrée avec quelques modifications pour éliminer ce problème de noircissement. L'ampoule, faite de quartz fondu au lieu de verre sodocalcique, est remplie des mêmes gaz inertes que les lampes à incandescence mélangées à de petites quantités d'un gaz halogène (généralement moins de 1% de brome). L'halogène réagit chimiquement avec le dépôt de tungstène pour produire des halogénures de tungstène. Lorsque l'halogénure de tungstène atteint le filament, la chaleur intense du filament provoque la décomposition de l'halogénure, libérant le tungstène vers le filament. Ce processus, connu sous le nom de cycle tungstène-halogène, maintient un flux lumineux constant tout au long de la durée de vie de la lampe.

Pour que le cycle halogène fonctionne, la surface de l'ampoule doit être très chaude, généralement supérieure à 482°F (250°C). L'halogène peut ne pas se vaporiser adéquatement ou ne pas réagir adéquatement avec le tungstène condensé si l'ampoule est trop froide. Cela signifie que l'ampoule doit être plus petite et constituée soit de quartz, soit d'un verre à haute résistance et résistant à la chaleur connu sous le nom d'aluminosilicate. Étant donné que l'ampoule est petite et généralement assez solide en raison de ses parois plus épaisses, elle peut être remplie de gaz à une pression plus élevée que d'habitude. Cela ralentit l'évaporation du tungstène du filament, augmentant la durée de vie de la lampe.

De plus, la petite taille de l'ampoule rend parfois économique l'utilisation de gaz de remplissage premium plus lourds tels que le krypton ou le xénon, qui aident à retarder le taux d'évaporation du tungstène, au lieu de l'argon moins cher. La pression plus élevée et les meilleurs gaz de remplissage peuvent prolonger la durée de vie de l'ampoule et/ou permettre une température de filament plus élevée qui se traduit par une meilleure efficacité. Toute utilisation de gaz de remplissage de qualité supérieure entraîne également une réduction de la chaleur conduite du filament par le gaz de remplissage. Cela se traduit par plus d'énergie quittant le filament par rayonnement, améliorant légèrement l'efficacité.

Les ampoules halogènes produisent ainsi une lumière plus blanche et plus brillante, consomment moins d'énergie et durent plus longtemps que les ampoules à incandescence standard de même puissance. Elles peuvent durer de 2 000 à 4 000 heures (environ deux à quatre ans) par rapport aux ampoules à incandescence conventionnelles, qui ne fonctionnent que 750 à 1 500 heures ou trois heures par jour pendant environ un an. Cependant, les ampoules halogènes coûtent plus cher.

La plupart des lampes halogènes ont une puissance de 20 à 2 000 watts. Les types à basse tension vont de 4 à 150 watts. Certaines lampes halogènes sont également conçues avec un revêtement spécial réfléchissant les infrarouges à l'extérieur de l'ampoule pour garantir que la chaleur rayonnée, qui est autrement gaspillée, est réfléchie vers le filament de la lampe. Le filament brûle plus chaud, donc moins de puissance est nécessaire. Ces lampes peuvent durer jusqu'à 4 000 heures.

Bien que plus efficaces que les autres grandes lampes à incandescence, les lampes halogènes au tungstène sont inefficaces par rapport aux types de lampes fluorescentes et à décharge à haute intensité (DHI). Les lampes halogènes peuvent également constituer une menace pour la sécurité, car la chaleur générée peut aller de 250 à 900°F (121-482°C).

Historique

Les lampes à huile avec des cheminées en verre étaient les prédécesseurs des lampes électriques. Les lampes à gaz étaient également courantes mais présentaient des inconvénients évidents. Au début du XIXe siècle, une lampe utilisant un fil chauffé électriquement (platine) a été développée. Des lampes plus efficaces sont devenues possibles grâce à l'utilisation de différents matériaux de filament. En 1860, un inventeur anglais du nom de Swan fit la démonstration d'une lampe à filament de carbone. Lui et Thomas Edison ont finalement amélioré cette lampe pour une utilisation pratique vers 1878. Edison a installé le premier système d'éclairage électrique réussi en 1880.

Plus tard, ces filaments de carbone ont été remplacés par des filaments de tantale puis de tungstène, qui s'évaporent plus lentement que le carbone. Après la mise au point d'un procédé de tréfilage du fil de tungstène, les premières lampes à filament de tungstène ont été introduites en 1911. Il s'agissait de lampes à vide. En 1913, General Electric Corporation a introduit les lampes à filament de tungstène utilisant du gaz inerte et des filaments enroulés. Six ans plus tard, la production annuelle d'ampoules aux États-Unis dépassait les 200 millions. Aujourd'hui, presque toutes les lampes électriques à incandescence sont fabriquées avec des filaments de tungstène.

Le cycle tungstène-halogène utilisé dans les lampes halogènes a été conçu et testé pour la première fois il y a 40 ans. Certaines des premières ampoules halogènes commerciales ont été introduites en 1959. Depuis lors, les applications ont inclus l'éclairage de studio, les lampes de projection et les phares de véhicules. Ce dernier a conduit à un type de verre différent, appelé aluminosilicate, qui a été introduit pour la première fois dans les lampes au début des années 1970. La température de ramollissement ou de travail inférieure de ces verres a permis une production automatisée à grande vitesse de lampes halogènes.

Une industrie des ampoules a émergé au début du XXe siècle, lorsque l'énergie électrique est devenue accessible au grand public. Au début des années 1980, environ 70 entreprises américaines vendaient chaque année pour plus de 2 milliards de dollars d'ampoules et de tubes. Au cours de la décennie suivante, en raison d'un déclin au début des années 1990, le marché total des bulbes n'a augmenté que d'environ 2,9 milliards de dollars. Le marché a atteint près de 4 milliards de dollars en 1994, mais est resté relativement stable au cours des années suivantes.

En 1992, les États-Unis ont adopté la National Energy Security Act, rendant obligatoire l'utilisation d'ampoules avancées plus efficaces. La loi visait à empêcher la vente d'ampoules fluorescentes inefficaces à partir de 1994 et d'autres ampoules à faible consommation d'énergie d'ici 1995. Elle interdisait également plusieurs types de tubes fluorescents, certaines lampes à réflecteur à incandescence et divers projecteurs. L'adoption de cette loi a également augmenté le prix des bulbes de 4 à 6 %.

Cet acte, ainsi que la baisse des bénéfices, a inspiré les fabricants de lampes au milieu des années 90 à proposer des lampes qui pourraient réduire la consommation d'énergie, améliorer l'éclairage, augmenter la longévité et minimiser les impacts environnementaux. Les ampoules fluocompactes et halogènes étaient deux types qui offraient une croissance. Ainsi, au cours de la période 1993-1998, les expéditions d'halogènes ont augmenté de près de 15 % par an. Le marché global des équipements d'éclairage aux États-Unis dépassait les 10 milliards de dollars en 1998.

À la mi-1997, le Consumer Products Safety Council a coordonné un rappel de torches halogènes pour réparation à domicile en raison des risques d'incendie causés par une mauvaise conception des luminaires et des ampoules chaudes. Le but de ce rappel était d'équiper les lampes torchères existantes d'une protection d'ampoule en fil de protection (les lampes fabriquées après le rappel incluaient déjà ces protections).

D'autres types d'ampoules, y compris les halogènes, ont continué à s'améliorer au fil des ans et sont conçus pour des applications spéciales. La dernière avancée dans la technologie des lampes halogènes est la lampe halogène réfléchissant les infrarouges (IR). Ces lampes peuvent fournir le même flux lumineux (lumens) pour beaucoup moins de puissance (watts) ou à l'inverse, des lumens considérablement augmentés pour les mêmes watts que les lampes halogènes standard. Seulement 10 à 15 % de la puissance utilisée dans les lampes à incandescence et halogènes produisent de la lumière visible. La majorité de la puissance est rayonnée sous forme de chaleur (énergie infrarouge).

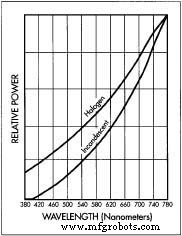

Ces nouvelles lampes ont un revêtement réfléchissant les infrarouges appliqué sur la surface extérieure de la capsule de la lampe qui réfléchit une grande partie de l'énergie infrarouge perdue dans la capsule et sur le filament de tungstène. Cela a redirigé  Un graphique montrant la différence de puissance entre la lumière halogène et la lumière incandescente. L'énergie augmente la température du filament produisant ainsi plus de lumière sans aucune puissance supplémentaire. Aujourd'hui, ces lampes sont principalement utilisées dans de grandes applications de vente au détail pour l'éclairage général et l'éclairage d'accentuation ou d'affichage. Récemment, 180 nouvelles lampes halogènes ont été utilisées dans le Times Square Ball pour le réveillon du Nouvel An en 1999. Une conception à double enveloppe rend la répartition de la chaleur de ces lampes similaire à celle des lampes à incandescence.

Un graphique montrant la différence de puissance entre la lumière halogène et la lumière incandescente. L'énergie augmente la température du filament produisant ainsi plus de lumière sans aucune puissance supplémentaire. Aujourd'hui, ces lampes sont principalement utilisées dans de grandes applications de vente au détail pour l'éclairage général et l'éclairage d'accentuation ou d'affichage. Récemment, 180 nouvelles lampes halogènes ont été utilisées dans le Times Square Ball pour le réveillon du Nouvel An en 1999. Une conception à double enveloppe rend la répartition de la chaleur de ces lampes similaire à celle des lampes à incandescence.

Matières premières

Selon le type de lampe halogène, le matériau de l'ampoule est soit du quartz (silice fondue) soit du verre aluminosilicaté. Le verre de quartz a la résistance à la température appropriée pour le cycle tungstène-halogène, qui produit des températures de bulbe allant jusqu'à 1 652 °F (900 °C). Pour les lampes de faible puissance jusqu'à environ 120 watts, du verre aluminosilicaté peut être utilisé. Soit le verre se présente sous la forme de tubes cylindriques qui sont prédécoupés à la longueur souhaitée ou coupés à la longueur par le fabricant de la lampe.

Le tungstène est utilisé pour le filament incandescent. Le tungstène est reçu sous la forme d'un fil qui est fabriqué à l'aide d'un processus de dopage (en ajoutant d'infimes quantités d'autres matériaux) et de traitement thermique. Les dopants produisent la ductilité nécessaire pour transformer le tungstène en bobines et aident à prévenir la distorsion pendant le fonctionnement. Le molybdène, utilisé pour le scellement, est reçu sous forme de feuille et de fil sur des bobines. Les bases en céramique, verre ou métal sont préfabriquées.

Les gaz utilisés lors de la fabrication comprennent l'argon, l'azote, le krypton, le xénon, le brome, l'hydrogène, l'oxygène et le gaz naturel ou propane. La plupart de ces gaz sont fournis dans des réservoirs ou des bouteilles, certains sous forme liquide. Naturel le gaz est acheminé de la compagnie de gaz.

Conception

Les propriétés électriques de la lampe sont déterminées par les dimensions et la forme ou la géométrie du fil de filament. Plus la tension de fonctionnement est élevée, plus le fil doit être long. Pour des puissances plus élevées, un fil plus épais est requis. Le filament est enroulé sous la forme d'une bobine de différentes configurations, en fonction de l'application de la lampe.

Les configurations les plus courantes sont connues sous le nom de noyau rond, noyau plat et double filament. Dans des cas particuliers, d'autres configurations sont utilisées, soit modulées (pour une efficacité maximale de génération de lumière) et segmentées (pour une répartition uniforme de la lumière). Les filaments sont également orientés de deux manières, axiale ou transversale. L'orientation est toujours axiale dans les lampes cylindriques à double culot. Dans les lampes à culot unique, l'orientation est déterminée par l'application.

Le processus de fabrication

Certains composants de la lampe sont fabriqués à différents endroits et expédiés à l'usine où l'assemblage final a lieu. Le degré d'automatisation de la fabrication dépend de l'application de la lampe, du volume des ventes et du prix de vente. Le processus pour les lampes halogènes à quartz à une extrémité sera discuté.

Fabrication de la bobine

-

1 Étant donné qu'un fil fin et droit a de mauvaises caractéristiques d'émission et qu'il est difficile à insérer dans l'ampoule de la lampe, le fil est enroulé sous la forme d'une bobine à l'aide de machines automatisées qui ressemblent à des bobines à grande vitesse. Pour fabriquer un filament à noyau rond, chaque toum est posé en spirale adjacent au suivant sur une tige cylindrique. Une tige rectangulaire est utilisée pour un filament à âme plate. Pour un double filament, le fil est d'abord enroulé en une bobine primaire très fine, puis celle-ci est à nouveau enroulée autour d'une seconde âme plus épaisse. Une grande quantité de fil peut ainsi tenir dans un très petit espace.

Une ampoule halogène est faite de quartz fondu et remplie des mêmes gaz inertes que les lampes à incandescence mélangées à de petites quantités de un gaz halogène. L'halogène réagit avec le dépôt de tungstène pour produire des halogénures de tungstène, qui se décomposent lorsqu'il atteint le filament chaud. La panne libère du tungstène dans le filament - connu sous le nom de cycle tungstène-halogène - et maintient un flux lumineux constant tout au long de la durée de vie de la lampe.

Une ampoule halogène est faite de quartz fondu et remplie des mêmes gaz inertes que les lampes à incandescence mélangées à de petites quantités de un gaz halogène. L'halogène réagit avec le dépôt de tungstène pour produire des halogénures de tungstène, qui se décomposent lorsqu'il atteint le filament chaud. La panne libère du tungstène dans le filament - connu sous le nom de cycle tungstène-halogène - et maintient un flux lumineux constant tout au long de la durée de vie de la lampe.

Formation du bulbe

- 2 Une fois le tube de verre coupé à longueur, un tube d'échappement doit être fixé sur le dessus. Tout d'abord, le haut du tube est chauffé à l'aide de feux à gaz/oxygène. Une roue en carbure de tungstène replie le verre ramolli pour former une forme de dôme contenant un petit trou.

- 3 Un tube de verre plus petit appelé tube d'échappement est placé dans le trou et joint au tube plus grand par fusion. Ce tube de petit diamètre est utilisé comme moyen pour chasser l'air de la lampe pendant l'opération de scellement et évacuer l'air et introduire le gaz de remplissage pendant le processus d'échappement. Ce processus est effectué sur des machines rotatives spéciales.

Réalisation de la monture

- 4 Ensuite, la monture est fabriquée. Tout d'abord, le pont est réalisé en enrobant des fils de tungstène préformés dans une petite tige de quartz cylindrique. Le filament est soudé à ces fils de support et soudé à l'ensemble de fils externes constitué des feuilles d'étanchéité en molybdène et des fils externes.

- 5 Le support terminé est envoyé dans un four à hydrogène à 1 925 °F (1 050 °C) pour être nettoyé. Ce processus élimine tous les oxydes qui peuvent endommager le filament de tungstène pendant le fonctionnement de la lampe.

Etanchéité

- 6 Une machine appelée joint de presse est utilisée pour sceller hermétiquement le support à l'intérieur de l'ampoule. Le support est inséré dans l'ampoule et les deux parties sont maintenues solidement. La partie inférieure de l'ampoule est ensuite chauffée à environ 3 272 °F (1 800 °C) à l'aide de brûleurs à gaz/oxygène pour ramollir le quartz. Des tampons de presse en acier inoxydable, fonctionnant à des pressions de 20 à 60 psi, pressent le quartz sur les feuilles de molybdène formant le joint hermétique. Lors de cette opération, le bulbe est balayé par un gaz inerte (azote ou argon) pour évacuer l'air et éviter l'oxydation de la monture. Les fils extérieurs dépassent de l'extrémité de la presse et fournissent un moyen de connecter électriquement la lampe à la base de la lampe.

Evacuation et remplissage de la poire pressée

- 7 L'ampoule pressée est remplie de gaz halogène sur la machine d'échappement. Cette machine utilise des pompes à vide pour évacuer l'air de l'ampoule et un système de remplissage pour introduire le mélange de gaz halogène dans l'ampoule par le tube d'échappement. La pression interne élevée de la lampe est obtenue en remplissant d'abord la lampe au-dessus de la pression atmosphérique, puis en pulvérisant ou en plongeant l'ampoule dans de l'azote liquide qui refroidit et condense le gaz de remplissage en dessous de la pression atmosphérique. Les feux de gaz/oxygène font alors fondre le tube d'échappement au sommet de l'ampoule formant la pointe et emprisonnant le gaz dans l'ampoule. Le gaz se dilate en se réchauffant à la température ambiante et produit ainsi une lampe sous pression.

Fixation du socle

- 8 Le culot d'une lampe assure le raccordement électrique et le montage. La géométrie est définie dans les normes nationales et internationales. Il existe plusieurs types de socles. Pour les lampes à culot unique, des bases en verre, en céramique ou en métal sont utilisées. Ceux-ci sont généralement collés à l'ampoule de verre avec un ciment spécial qui a une bonne résistance aux températures élevées, à l'humidité et aux contraintes thermiques ou fixés mécaniquement. Une connexion sans ciment est utilisée pour des applications spéciales.

Emballage

- 9 Après les tests finaux, les lampes sont conditionnées manuellement ou automatiquement dans des cartons, selon l'application. Les lampes vendues aux magasins de détail sont emballées individuellement.

Contrôle qualité

Un test de pression (à 40-100 atmosphères selon la pression de remplissage) est effectué après le processus de pressage/scellage pour s'assurer que la lampe n'éclate pas pendant le fonctionnement. Un échantillon aléatoire est généralement prélevé bien que certaines lampes soient testées à 100 %. Après le processus de remplissage, les lampes sont testées pour les fuites en les plaçant sur une machine rotative et en les allumant pendant quelques minutes. S'il y a une fuite importante, la lampe prendra une couleur jaune blanc. S'il y a des défauts mécaniques majeurs, la lampe s'éteint généralement. Un échantillon aléatoire de chaque lot est également testé pour s'assurer que toutes les spécifications (watts, température, flux lumineux et durée de vie) sont respectées.

Sous-produits/Déchets

Le quartz défectueux est éliminé ou recyclé. Parfois, les tubes d'échappement sont réutilisés. Les déchets de tungstène sont récupérés et vendus comme ferraille. Les lampes terminées qui échouent au test sont jetées. Cependant, les fabricants de lampes continuent d'utiliser des matériaux plus respectueux de l'environnement pour réduire les déchets non recyclables.

Certaines lampes halogènes sont fabriquées avec des soudures au plomb dans la base de la lampe. Le plomb étant un matériau hautement toxique, les produits contenant du plomb doivent passer le TCLP (procédure de lixiviation caractéristique de toxicité) de l'Agence de protection de l'environnement. S'ils ne le font pas, ils doivent être classés comme déchets dangereux et suivre les réglementations d'élimination spéciales dans certains États. Certains fabricants de lampes évitent ce problème en utilisant de la soudure sans plomb.

Le futur

Les expéditions de lampes halogènes au tungstène devraient augmenter de 7,7 % par an pour atteindre 58 millions d'unités en 2003, dépassant les expéditions de lampes à incandescence. Cela reflète l'acceptation croissante des halogènes dans les applications résidentielles et commerciales, telles que l'éclairage sur rail et encastré, les lampes de table et de sol, et d'autres éclairages généraux et de travail.

Malgré l'utilisation croissante de lampes halogènes dans un certain nombre d'applications, les expéditions unitaires ont considérablement ralenti depuis le milieu des années 90, en raison de l'augmentation des importations en provenance de pays tels que la Chine, la Corée du Sud, Taïwan, le Japon, les Philippines, le Mexique, l'Allemagne, et la Hongrie. En plus de la concurrence des importations, d'autres facteurs contribueront à la baisse des prix unitaires, ce qui limitera les gains de valeur des expéditions à 5,3 % par an pour atteindre 180 millions de dollars en 2003. Dans un effort pour conquérir des parts de marché, certains fabricants limiteront les hausses de prix. De plus, l'amélioration des économies d'échelle et des techniques de production contribuera à faire baisser les prix unitaires.

Les fabricants de lampes halogènes continueront également à développer des ampoules avec des caractéristiques d'éclairage supérieures, une plus grande efficacité et une longévité améliorée qui coûtent moins cher. Des conceptions nouvelles et améliorées seront proposées pour répondre aux besoins d'applications spéciales. On continuera à fabriquer des lampes plus respectueuses de l'environnement et des procédés de fabrication plus efficaces pour réduire les déchets.

Le marché mondial des produits d'éclairage devrait atteindre environ 28 milliards de dollars d'ici la fin du siècle. Les États-Unis devraient augmenter leur part de ce marché au-delà des 30 % actuels. Les sociétés américaines d'ampoules et de lampes se développent également à l'étranger, en formant des coentreprises ou en acquérant des installations. Le marché des équipements d'éclairage en Amérique du Nord devrait atteindre plus de 15 milliards de dollars d'ici 2005.

Les lampes à incandescence resteront dominantes sur le marché des États-Unis, avec plus de 80 % des ventes unitaires et plus de 50 % de la valeur marchande, en raison de leur utilisation substantielle sur les grands marchés des équipements résidentiels et de transport. En raison de la maturité du marché des lampes à incandescence, de la concurrence d'autres types de lampes et du ralentissement des secteurs de l'habitation et des véhicules automobiles, la croissance de la demande de lampes à incandescence sera inférieure à la moyenne de l'industrie.

Processus de fabrication