Bonbon au maïs

Contexte

Les bonbons au maïs sont de petits morceaux de bonbons triangulaires fabriqués principalement à partir de sirop de maïs, de miel et de sucre (il est généralement sans gras) et sont traditionnellement colorés selon un motif spécifique de trois rayures. Il se reconnaît à sa pointe blanche, orange au centre et jaune à l'extrémité la plus large.

Le maïs sucré est remarquablement populaire en Amérique depuis plus d'un siècle. La quantité de ces grains sucrés consommés en une seule année est stupéfiante. Une entreprise de confiserie estime à elle seule qu'elle produit 4,3 milliards de morceaux par an et que les Américains mangent environ 20 millions de livres (9,1 millions de kg), soit environ 8,3 milliards de grains.

Le maïs sucré est considéré comme une "crème douce", un bonbon qui ne contient pratiquement pas d'huiles ou de graisses mais qui a une saveur de guimauve. Il s'agit également d'une variété de bonbons fabriqués à l'aide du processus que les confiseurs appellent moulage d'amidon, dans lequel les bonbons sont formés dans une machine utilisant de la fécule de maïs comme agent de moulage. Ce type particulier de bonbon cuit doit prendre au moins une journée avant de pouvoir être emballé pour la vente.

Historique

Le maïs sucré existe depuis plus d'un siècle. Certains pensent qu'il a été fait maison à un moment donné, mais d'autres pensent qu'il a été largement produit en série depuis son invention à la fin du XIXe siècle. Personne ne sait vraiment qui a inventé ces petits morceaux. Cependant, on pense que les Américains connaissaient les bonbons dans les années 1880. Au tournant du siècle, la Goelitz Candy Company dans l'Illinois, dirigée par des immigrants allemands, fabriquait des quantités importantes de confiseries.

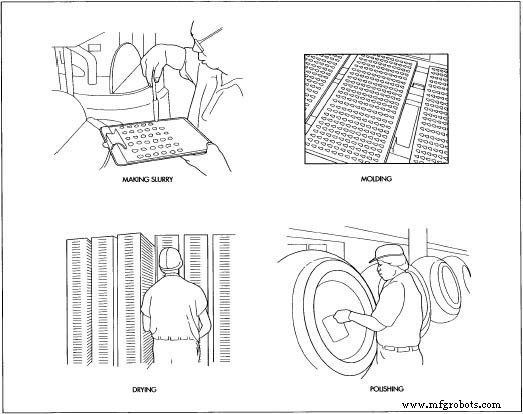

Au début du vingtième siècle, le maïs sucré est devenu le best-seller de l'entreprise. Goelitz n'est plus le seul producteur de maïs sucré du pays, ni le plus grand. Peu importe qui fabrique du maïs sucré, le processus est resté en grande partie inchangé. À l'origine, la bouillie de bonbons était cuite comme fondant et versée, à partir de grandes louches ou de seaux, dans des moules séparés de forme triangulaire. Chaque couleur a été versée dans le moule séparément. Les grains colorés ont été laissés à sécher avant d'être emballés. Maintenant, cependant, le processus est entièrement mécanisé.

Les principaux changements récents ont inclus l'élargissement de l'utilisation du maïs sucré à d'autres périodes de l'année. Ainsi, ces noyaux de bonbons prennent des combinaisons de couleurs adaptées à la période de l'année où ils sont destinés à la consommation :rouge, rose et blanc pour la Saint-Valentin, et vert et blanc pour la Saint-Patrick, par exemple. Le maïs bonbon vert et rouge est appelé maïs de renne et devient un régal de Noël populaire.

Matières premières

Les ingrédients de Candy com varient selon le fabricant. Cependant, les ingrédients les plus importants pour la production de bonbons au maïs comprennent le sirop de maïs et le sucre. De la gélatine et des protéines de soja sont ajoutées pour produire un bonbon ferme. Le sel, le miel, les arômes et les colorants artificiels, ainsi qu'un glaçage à base d'huile et de cire de confiserie, donnent également un éclat aux bonbons. La fécule de maïs, essentiellement une farine de maïs, est une partie extrêmement importante du processus de moulage car le bonbon est injecté ou projeté dans des moules en fécule de maïs humide. Cependant, la fécule de maïs est simplement l'agent de moulage et ne fait pas partie du bonbon lui-même.

Une machine de fabrication de bonbons appelée Mogul dépose la suspension dans des moules en amidon de maïs. Chaque section colorée de bonbons com est déposée à différents stades - d'abord, la pointe blanche, puis la bande orange; et enfin, la bande jaune à l'extrémité large.

Une machine de fabrication de bonbons appelée Mogul dépose la suspension dans des moules en amidon de maïs. Chaque section colorée de bonbons com est déposée à différents stades - d'abord, la pointe blanche, puis la bande orange; et enfin, la bande jaune à l'extrémité large.

Le processus de fabrication

Le maïs bonbon est fabriqué à l'aide d'un processus appelé par les confiseurs le moulage de l'amidon. Dans ce processus, la forme d'un bonbon ou d'un centre de bonbon est formée en faisant des impressions dans une poudre appelée fécule de maïs. Le remplissage de chacune de ces impressions séparées est rempli de bonbons liquides. L'amidon est un matériau efficace car il conserve facilement des formes spécifiques. La fécule de maïs aide également à éliminer l'humidité des bonbons en séchant. Une grande partie du processus de fabrication de bonbons, y compris le moulage de l'amidon, se déroule dans une machine spéciale de fabrication de bonbons appelée Mogul. Le bonbon est fait et doit ensuite être laissé à sécher. Ainsi, il s'agit d'un processus d'au moins 24 heures du début à la fin du processus de production. Parfois, cela peut aller jusqu'à 48 heures, selon l'humidité du lot de bonbons et l'humidité ambiante à l'intérieur de l'usine.

- Un empileur place des plateaux dans le Mogul via des bandes transporteuses. Le Mogul met de la fécule de maïs dans ces plateaux en plastique. Cette fécule de maïs est spécialement traitée pour qu'elle adhère à elle-même et soit propice au moulage. Ensuite, un niveleur, en plastique, brosse le dessus des plateaux et nivelle la fécule de maïs qui avait été placée dans les plateaux.

- Les plateaux en plastique avancent vers la teinture à l'intérieur du Mogul. Ici, plusieurs centaines de triangles laissent des centaines d'empreintes dans la fécule de maïs de ces plateaux. Le bonbon liquide est préparé en trois couleurs distinctes dans trois cuisines de bonbons distinctes dans de grandes bouilloires dans lesquelles le sucre, le sirop de maïs, le sel, le miel, les protéines de soja, la gélatine et les arômes sont battus avec des mélangeurs. Cette suspension est cuite à des températures spécifiques et est ensuite livrée aux déposants séparément afin que les couleurs ne soient pas mélangées par inadvertance.

- Ensuite, le Mogul est prêt à déposer des bonbons liquides dans chaque impression de fécule de maïs. Chaque impression de fécule de maïs séparée a une buse dans laquelle des bonbons liquides sont chargés et déposés. Ainsi, s'il y a 300 moules triangulaires, il y a 300 buses au-dessus du plateau prêtes à injecter la bouillie liquide. Le bonbon est déposé en trois phases. Tout d'abord, la buse injecte la pointe blanche dans l'extrémité supérieure de chaque triangle. Ensuite, il dépose le centre, ou bande orange contre la pointe blanche. Enfin, le déposant termine le maïs sucré avec la bande jaune à l'extrémité la plus large.

- Les barquettes remplies de bonbons de maïs humides sont maintenant acheminées jusqu'au bout du Mogul et automatiquement empilées. Lorsqu'il y a suffisamment de plateaux empilés ensemble, ils sont déplacés du Mogul et envoyés dans les "pièces sèches" pour être mis en place.

- Ces cors de bonbons humides doivent être déshydratés afin d'être facilement séparés des moules. Ainsi, les barquettes reposent dans les pièces sèches entre 24 et 36 heures, selon le lot de bonbons et la météo ou l'humidité entourant l'usine. Plus les bonbons restent longtemps dans ces pièces, plus ils deviennent secs. Les niveaux d'humidité sont testés pour s'assurer que le maïs sucré contient juste la bonne quantité d'eau.

- Le maïs bonbon, toujours dans les barquettes, est ramené au Mogol. Cette machine retourne ensuite complètement les plateaux, déversant les bonbons et la fécule de maïs hors des plateaux. Ensuite, les bonbons et la fécule de maïs sont séparés les uns des autres. Le bonbon est envoyé au prochain point de traitement. Cependant, la fécule de maïs est transférée dans un tamis qui enlève tous les morceaux de maïs bonbon, puis est envoyée au tambour de séchage, qui élimine l'humidité de l'amidon. L'amidon de maïs est tamisé une dernière fois, puis est renvoyé au Mogul pour être utilisé dans le moulage d'autres bonbons.

- Le maïs sucré est plutôt terne et terne à ce stade et doit être poli pour lui donner un éclat attrayant. Le maïs bonbon est transporté dans des récipients creux en forme de globe appelés moules à polir dans lesquels le glaçage du confiseur (fait d'huile et de cire) est ajouté. Les bonbons sont ensuite envoyés dans de grands tambours rotatifs. Au fur et à mesure que les tambours tournent, les morceaux de maïs sucré frottent doucement les uns contre les autres, de sorte que chaque morceau est poli au fur et à mesure qu'il culbute, un peu comme un culbuteur à pierre.

- Une fois le bonbon poli pour obtenir un éclat brillant, le bonbon est prêt à être emballé. Il est retiré de l'appareil de polissage et envoyé aux machines d'emballage, qui pèsent automatiquement les bonbons, les mettent dans des sacs, scellent chaque sac et mettent les bonbons dans des caisses qui peuvent être expédiées.

Contrôle qualité

Tout le monde au sein d'une entreprise de confiserie est responsable du contrôle de la qualité. Il y a, bien sûr, l'œil humain et la main humaine qui examinent le produit après qu'il ait été vidé des plateaux avant de le polir et de jeter les pièces déformées. Ensuite, les machines sont méticuleusement entretenues car si une pièce tombe en panne, l'ensemble du processus mécanisé est complètement ralenti. Le Mogul, une grande et complexe machine de coulée d'amidon, reçoit un grand soin et une inspection.

Tous les matériaux sont inspectés visuellement avant d'être acceptés pour la production, mais ils sont également examinés à l'aide de microtests par des microbiologistes au sein de l'entreprise. Ils sont soigneusement vérifiés pour les contaminants dangereux et les risques pour la santé tels que E. coli, la salmonelle et le staphylocoque. La suspension liquide de bonbons est également vérifiée pour plusieurs propriétés. La couleur de chacun des trois lots de bonbons doit être juste car les lots qui ne sont pas de la bonne couleur sont rejetés pour être déposés dans les moules en amidon de maïs. La pâte est également vérifiée pour la densité, le poids et la viscosité afin que les bonbons se déplacent facilement vers le déposant, se déposent facilement et se fixent correctement. De même, le point de fusion du sucre est surveillé. Enfin, l'humidité du bonbon de maïs en cours de séchage est soigneusement contrôlée afin que le bonbon ne soit ni trop dur ni trop mou.

Sous-produits/Déchets

Il ne reste pratiquement plus de matière ou de ferraille inutilisée après la production de maïs sucré. Plus important encore, la fécule de maïs est complètement tamisée séparément du produit, séchée et tamisée à nouveau afin qu'elle puisse être rapidement réutilisée. En règle générale, toutes les bouillies de bonbons qui ne sont pas de la bonne couleur sont facilement corrigées. Le maïs sucré qui est en quelque sorte difforme ou considéré comme inférieur peut être fondu et réutilisé. Bien entendu, tout bonbon qui tombe par terre n'est jamais réutilisé.

Processus de fabrication

- Qu'est-ce que l'usinage VMC ?

- Considérations pour l'usinage suisse à haute production

- Guide du prototypage CNC

- Comprendre le processus de fabrication d'arbres

- Le fabricant de bonbons trouve un moyen d'augmenter la sécurité et d'économiser de l'argent

- Le fabricant de bonbons goûte à la douce victoire grâce à une meilleure gestion des stocks

- L'air comprimé fait des gâteries sucrées pour les nuits effrayantes

- Les bonbons de Pâques favoris rendus possibles grâce à l'air comprimé

- L'air comprimé donne des friandises pour la Saint-Valentin